Cindy Teng, Engineer at Technical Support Division

- Customer: Objectify Technologies Pvt. Ltd

- Country: India

- Industry: 자동차

- Solution: Moldex3D Advanced 솔루션, 유동 분석 모듈 Flow, 보압 분석 모듈 Pack, 냉각 분석 모듈 Cool, 변형 분석 모듈 Warp, Designer BLM

Brief Introduction of the Customer:

2013년 설립된 Objectify Technologies Pvt. Ltd.는 인도 내 플라스틱 및 금속 소재의 적층 제조, 3D 프린팅 및 고속 프로토타이핑 분야의 선두주자입니다.

개요

제품의 사이클타임을 단축과 동시에 품질도 향상시키기 위해 Objectify Technologies Pvt. Ltd.는 형상적응형 냉각 채널을 설계했습니다. Moldex3D를 이용해 기존 설계의 냉각 채널 및 형상적응형 냉각 채널의 냉각 효율 및 제품 변형 차이를 시뮬레이션한 후, 배플형 냉각 채널을 DMLS(Direct Metal Laser Sintering, 직접 금속 레이저 소결 기술 – 3D 프린팅 적층 제조 방법) 기술로 만든 형상적응형 냉각 채널로 교체하기로 결정했습니다. 실제 금형을 만들어 테스트한 결과 Moldex3D 해석 결과와 실물과 일치하는 것으로 검증되었습니다.

도전 과제

- 냉각 시간 단축

- 간극 내의 변형 및 부품 조립 시의 단차 공차 감소

해결방안

새로운 형상적응형 냉각 설계로 냉각 효율성을 향상시킵니다. 이 새로운 형상적응형 냉각 설계는 목표 온도에 도달하기 위해 필요한 냉각 시간을 단시간 내에 최적화하여 효과적으로 개선합니다.

효과

- 냉각 시간 약 65% 단축

- 변형 약 25% 감소

- 생산성 50% 향상

사례 연구

냉각 효과를 주고 있습니다. 일반적으로 사용하는 금형 제조 공정은 부품을 균일하고 신속하게 냉각시키지 못하는 단순한 기하학적 디자인의 냉각 채널만을 생성할 수 있습니다. 냉각 효율이 떨어지는 디자인은 긴 사이클 시간으로 인해 생산성을 저하시킬 뿐만 아니라 과도한 변형으로 인해 부품의 수율을 떨어뜨립니다. Objectify Technologies Pvt. Ltd는 Moldex3D를 사용하여 기존의 냉각 채널과 형상적응형 냉각 채널 사이의 차이를 시뮬레이션하고, DMLS로 형상적응형 냉각 채널의 장점을 실현했습니다. 이는 사이클 시간과 변형을 동시에 줄입니다.

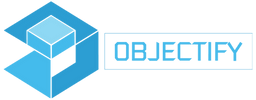

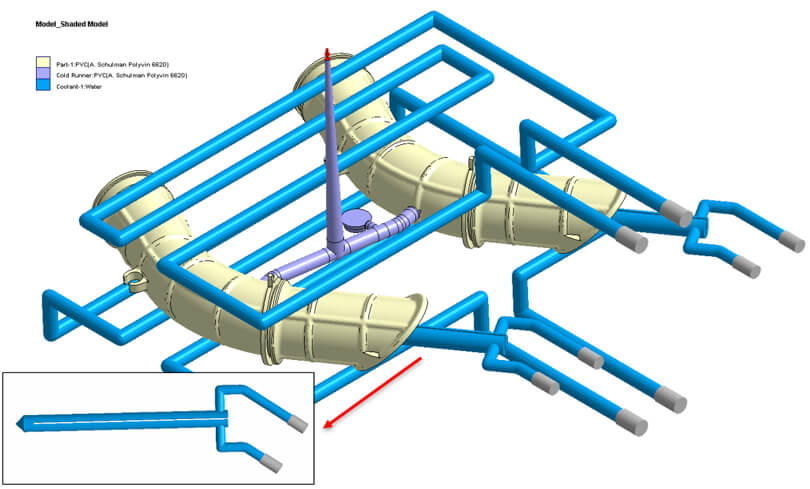

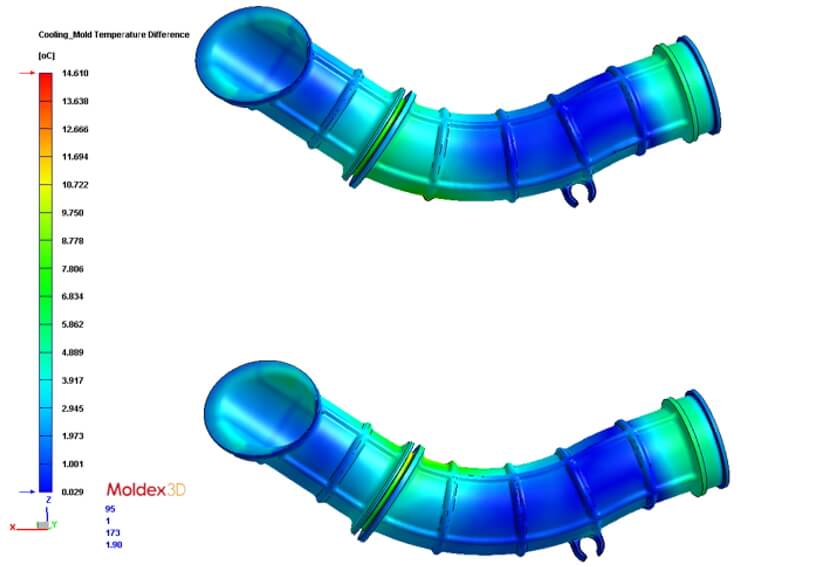

기존의 냉각 채널 설계는 그림 1과 같습니다. 배플형 냉각 채널은 구부러진 튜브 내부로 깊숙이 들어갈 수 없어 냉각 단계가 종료된 후 온도 분포가 균일하지 않고, 튜브의 한쪽 끝이 완전히 냉각된 반면 다른 쪽은 아직 열이 축적되어 있어 제품의 코어와 캐비티의 온도 차이가 최대 70℃에 달합니다(그림 2).

그림 1. 기존의 배플형 냉각 채널 설계

그림 2. 배플형 냉각 채널 사용 시 코어와 캐비티의 온도 차이 분포도

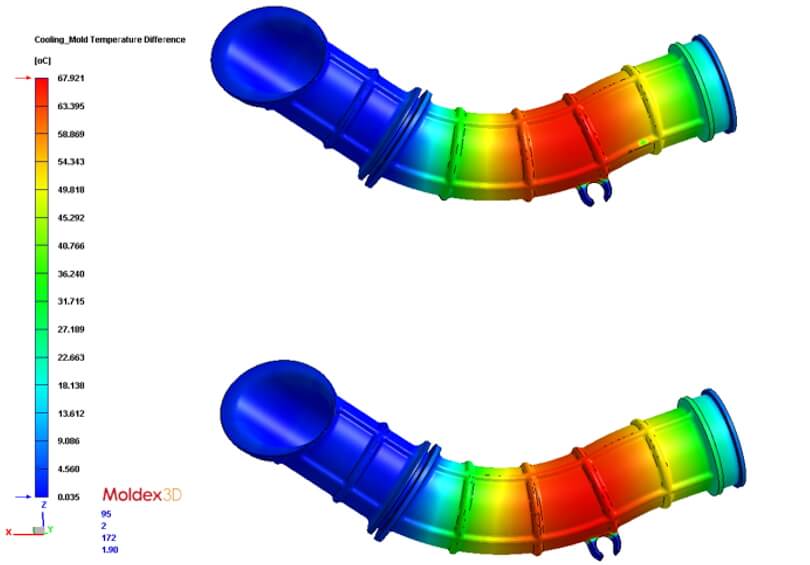

최적화 방안은 배플형 냉각 채널을 형상적응형 냉각 채널로 변경하는 것입니다(그림 3). 이렇게 하면 냉각 채널이 전체 플라스틱 부품 내부를 통과할 수 있으므로, 기존의 열 축적 문제가 해결되어 코어와 캐비티의 온도 차이가 15℃로 감소될 수 있습니다(그림 4).

그림 3. 형상적응형 냉각 채널 설계

그림 4. 형상적응형 냉각 채널로 변경한 후 코어와 캐비티의 온도 차이 분포도

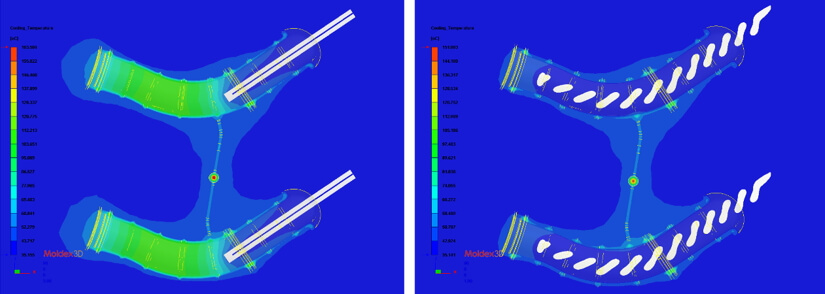

또한, 그림 5의 몰드 베이스 온도 단면도에서 금형 온도가 서로 다른 냉각 채널 설계가 얼마나 큰 영향을 미치는지 더욱 명확하게 관찰할 수 있습니다. 그림 5(a)에서는 기존의 냉각 채널 설계를 사용하여 배플형 냉각 채널 끝에 근접함에 따라 금형 온도가 원통관 내부 및 외부에 고르게 분포되어 있는 반면, 배플형 냉각 채널 끝에서 멀리 떨어지면 온도가 확실히 더 높습니다. 형상적응형 냉각 채널 설계를 사용한 그림 5(b)는 냉각 채널이 원형관 내부의 기하학적 형상을 따라 배열될 수 있기 때문에, 튜브 내부와 외부의 온도차가 뚜렷하지 않고, 제품의 양쪽 끝 온도 분포도 고르게 발생하였습니다.

그림 5. 금형 온도 단면도: (a) 기존 배플형 냉각 채널 설계, (b) 형상적응형 냉각 채널 설계

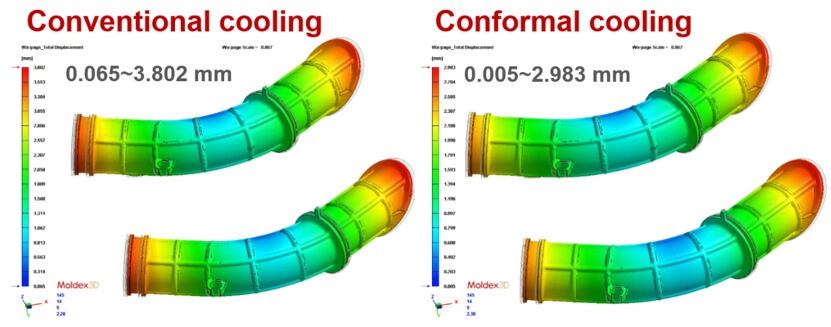

기존의 냉각 채널 설계에서는 온도를 고르게 냉각시킬 수 없기 때문에 제품의 심각한 변형 문제가 발생합니다. 형상적응형 냉각 채널을 사용해 열 축적 문제를 해결하면 제품의 변형 상황이 크게 개선되므로, 제품의 총 변형량이 원래의 3.8mm에서 2.9mm로 감소하여(그림 6) 제품의 수율이 효과적으로 향상됩니다.

그림 6. 제품 변형 결과: (a) 기존의 배플형 냉각 채널 설계, (b) 형상적응형 냉각 채널 설계

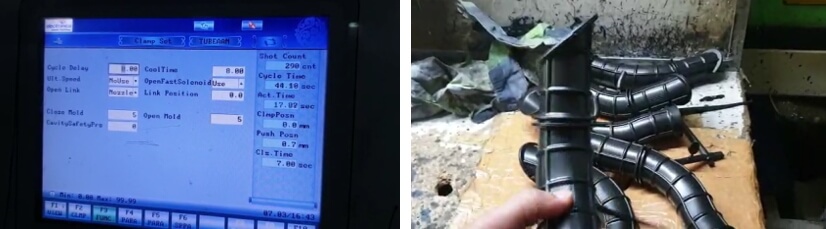

최종적으로 고객은 최적화 조건의 수정 및 예측을 지원하는 Moldex3D를 활용하였고, 실제 테스트 결과 사이클타임과 제품 변형이 효과적으로 감소된 것으로 나타났습니다. (그림 7)

그림 7. 실제 테스트 결과: (a) 사이클 타임, (b) 최적화된 제품

결과

Objectify Technologies Pvt. Ltd 팀은 DMLS 기술을 활용해 형상적응형 냉각 채널 설계를 실현하였습니다. 실제 테스트 검증을 거쳐 Moldex3D를 이용해 예측한 새로운 형상적응형 냉각 시간은 9초에 불과하였으며 기존의 배플형 냉각 채널 사용 시 필요한 25초에 비해 냉각 시간이 65% 단축됨에 따라 전반적인 생산성이 크게 향상되었습니다. 또한, 냉각 후 제품의 온도가 고르게 분포됨에 따라 변형량이 약 25% 감소하여 품질의 최적화가 실현되었습니다. 연구 결과에 따라 Moldex3D의 뛰어난 공정 최적화 성능을 이용하면 제조업체에 실질적이면서 신뢰할 수 있는 해결방안이 제공되어 생산 공정을 더욱 최적화할 수 있음이 입증되었습니다.