산업 개요

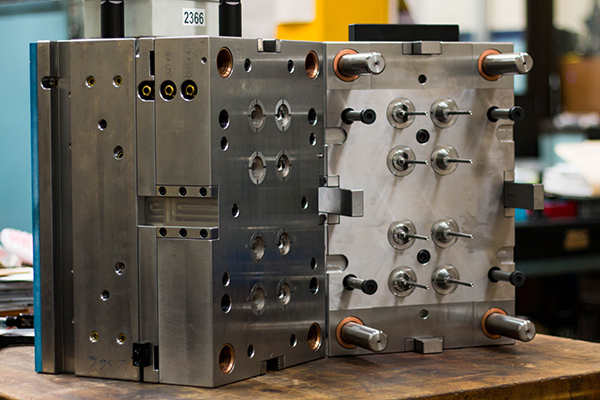

기계 및 설비는 실제 성형 과정에서 매우 중요한 기능을 담당하며, 생산 능력은 생산의 질과 품질에 직접 영향을 줍니다. 사출 현장에서 CAE 엔지니어는 항상 CAE 소프트웨어 설정과 실제 사출 장비 사이의 인터페이스 차이가 크다는 어려운 문제에 직면하게 됩니다.

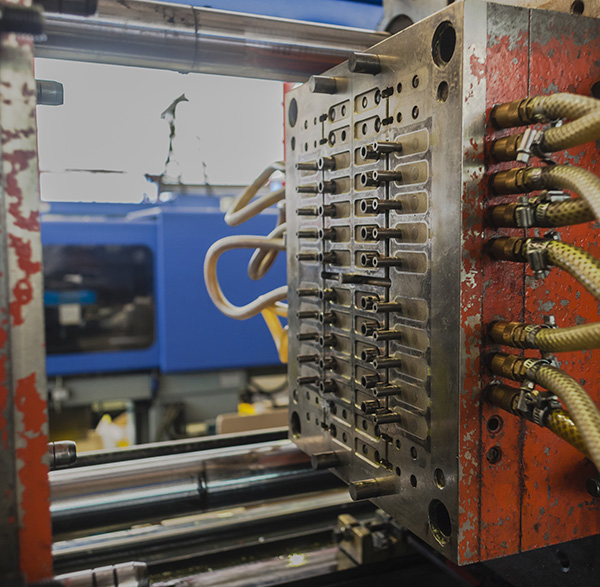

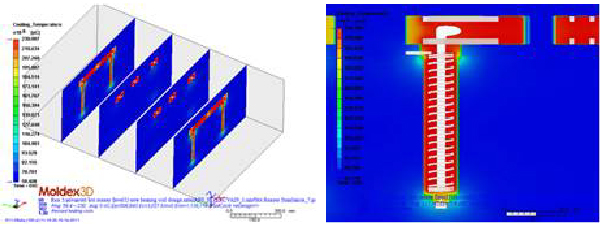

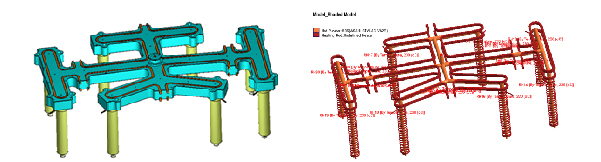

그 밖에도, 핫 런너 시스템도 응용이 가장 많은 설비 중 하나로, 각종 플라스틱 사출 성형에 광범위하게 응용됩니다. 핫 런너 시스템은 상대적으로 복잡한 부분이 많아 온도 제어가 어렵고 플라스틱 재료가 녹는 등의 위험이 있을 수 있습니다. 또 다른 주요 문제는 런너 유량의 평형 문제로, 많은 금형 설계자들에게 있어 평형 유동 작용을 구현하는 것은 항상 풀기 어려운 과제일 뿐만 아니라 다양한 런너 직경 및 배치 등도 런너 평형의 어려움을 배가시킵니다.

Moldex3D의 장점

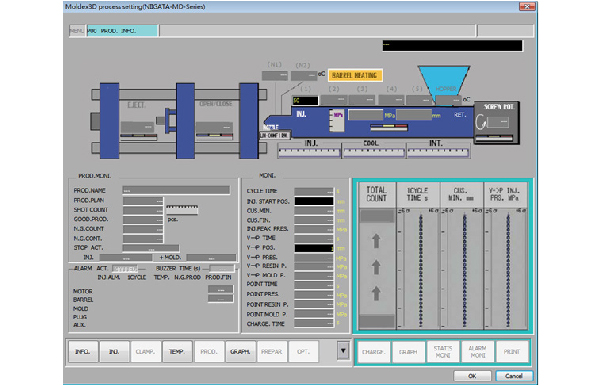

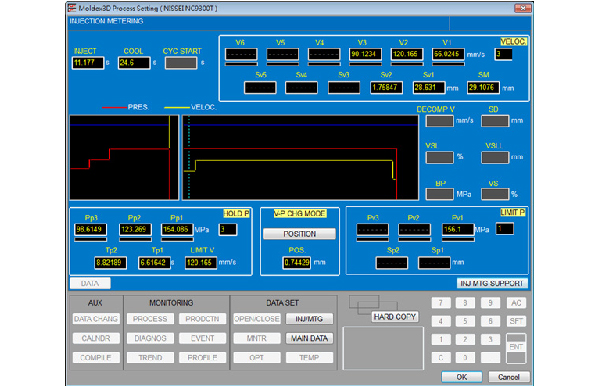

Moldex3D는 시뮬레이션과 실제 제조 사이의 커뮤니케이션 채널을 성공적으로 구축했습니다. Moldex3D의 성형 조건 마법사는 각종 사출 장치의 특성을 지원하며, 사출 성형 시뮬레이션에서 활용합니다. CAE 엔지니어는 현재 익숙한 CAE 인터페이스를 활용해 조건 설정 완료 후 분석을 실시하고, 간편하게 실제 장치 인터페이스로 전환할 수 있습니다. 런너의 응용에 있어, Moldex3D는 용융 유동, 압력 강하, 열 발생 차단 영향 및 금형 온도 동향 분포 등을 분석할 수 있습니다. 이러한 시뮬레이션 결과는 복잡한 핫 런너 시스템을 이해하는 데 매우 유용하며, 잠재적인 문제를 발견하는 데 한층 더 도움이 됩니다. Moldex3D는 효과적으로 핫 런너 시스템 설계를 개선하여 제품 품질을 높이는 동시에 실제 금형 테스트 횟수, 비용, 그리고 개발 시간을 줄여줍니다.

도전 과제 및 Moldex3D 솔루션

기존 CAE 인터페이스 사용자의 도전

-

컴퓨터 부품

-

- 몰드 플로우 분석 소프트웨어와 실제 사출기 사이의 인터페이스 전환은, 그 다양성으로 CAE 엔지니어가 소프트웨어에서 시뮬레이션 파라미터와 실제 장치 인터페이스를 연결하는 것이 어려울 수 있습니다. 따라서, CAE 엔지니어와 장치 조작 인원 사이의 소통 효율이 좋지 않습니다.

-

사출기 제조업체

-

컴퓨터 부품

-

- Moldex3D는 소프트웨어에서 각종 사출기의 스틱 직경, 또는 사출 압력과 같은 특성을 광범위하게 지원합니다. 그 외에도, 실제 성형 장치 조작 페이지에서 입력 기기 충전 속도 및 압력 반응을 제공해 시뮬레이션의 정확도를 높입니다.

-

핫 런너 시스템

-

컴퓨터 부품

-

- 다양한 핫 런너 시스템은 그 구조가 매우 크고 비밀로 보호되며, 유동이 평형하지 않아 정체되며, 가열이 균등하지 않은 점 등이 핫 런너 시스템 개발에 있어서의 매우 중요한 과제입니다. 무엇보다도, 과도한 가열로 유발된 재료 용융은 최종 제품의 품질에 영향을 미칩니다. 따라서, 용융 온도를 유지하는 것이 관건이며, 이것은 전체 시스템의 기하학적 설계 및 온도 조절 방식과 불가분의 관계에 있습니다.

- Moldex3D Solution Add-ons이 각종 혁신적인 성형 기술을 지원합니다.

-

핫 런너 설비 업체

-

컴퓨터 부품

-

- Moldex3D는 설계자가 제조업체와 핫 런너 시스템 내 용융 온도, 압력 강하, 열 발생 차단 및 금형 온도 분포 동향을 검사하는 데에 도움을 줍니다. 시뮬레이션 결과를 이용하면 복잡한 핫 런너 시스템을 이해하고 중요한 잠재 문제에 대한 해결법을 찾는 데 도움이 됩니다.

- Moldex3D는 설계자가 제조업체와 핫 런너 시스템 내 용융 온도, 압력 강하, 열 발생 차단 및 금형 온도 분포 동향을 검사하는 데에 도움을 줍니다. 시뮬레이션 결과를 이용하면 복잡한 핫 런너 시스템을 이해하고 중요한 잠재 문제에 대한 해결법을 찾는 데 도움이 됩니다.

-