코어테크 기술지원부 수석 엔지니어 Philip Chang

플라스틱 광학 부품은 가공 특성으로 인한 높은 가성비 및 적용성으로 광전자, 전자기기, 자동차 등 넓은 분야에 응용되어 유리 소재를 대체하고 있습니다. 그러나 두꺼운 두께 비율을 갖는 극단적 제품 설계로 인해 사출 성형 공정 시 제팅, 에어 트랩, 싱크 마크, 기포 등의 성형 불량이 발생하기 쉬우며 필요한 냉각 시간이 너무 길고 부피 수축률이 너무 커서 제품의 정확도 및 생산 효율을 향상시키기 어렵습니다.

다층 사출은 광학 제품의 극단적 설계를 위한 솔루션 중 하나입니다. 극단적 제품 설계를 적층된 A-B층으로 분리하여 순차적으로 성형함으로써, 두꺼운 두께로 인한 성형의 어려움을 개선합니다. Moldex3D 광학 분석은 다중 재질 사출 A-B층의 성형 과정에서 발생하는 유동 잔류응력 및 열 잔류응력 예측을 지원하고, 최종 제품의 프린지 오더 및 프린지 패턴을 제공합니다. (프린지 : 광학적 방법을 이용하여 물체에 작용하는 응력을 정량적으로 나타낸 값) Moldex3D를 이용하여 다중 재질 사출의 광학 분석을 진행하였습니다.

첫 번째 샷(A층) 분석

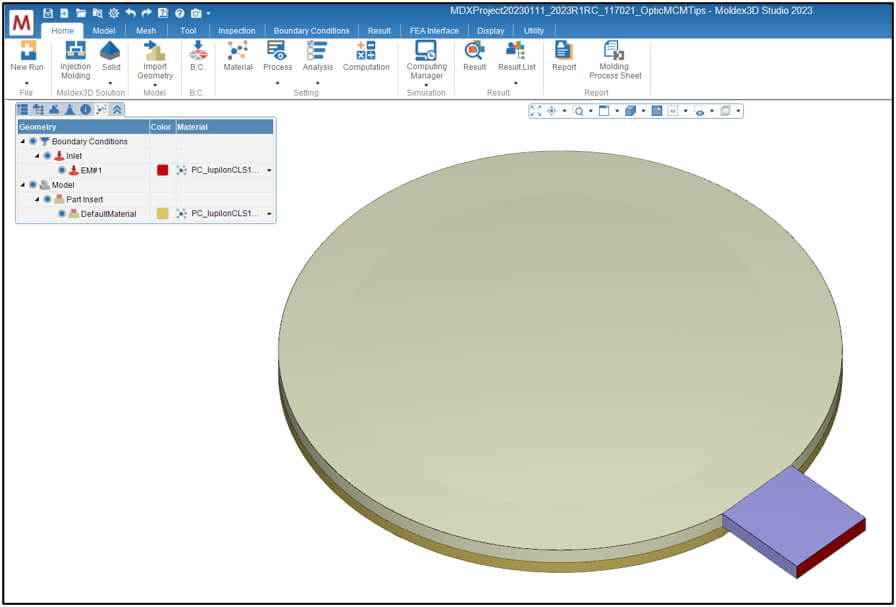

1단계: 첫 번째 샷 시뮬레이션을 위한 모델 및 분석 그룹 준비

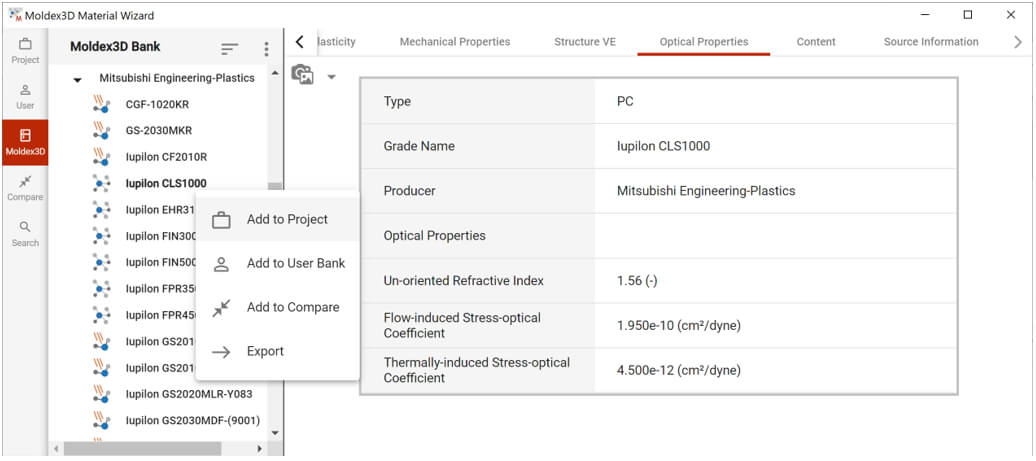

먼저 Moldex3D Studio에서 첫 번째 샷을 일반 사출 성형으로 준비합니다. 선택한 재료 파일은 반드시 무배향 굴절률, 흐름 잔류응력 광학계수 및 열 잔류응력 광학계수 등의 매개변수를 포함한 광학 특성 탭이 있어야 합니다.

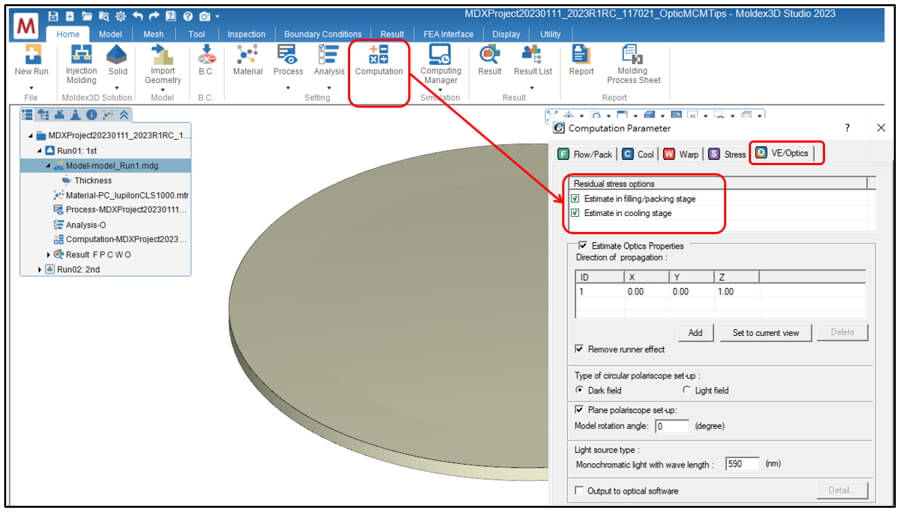

2단계: 첫 번째 샷을 위한 Computation parameter 및 Analysis 설정

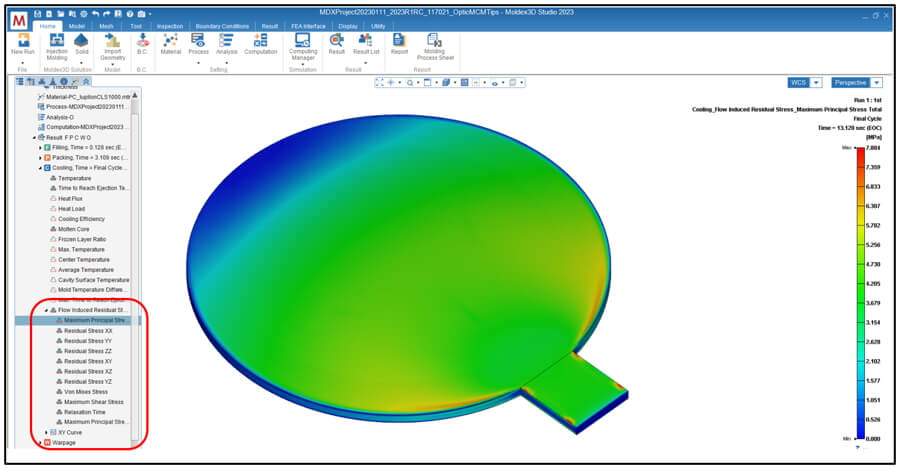

Computation parameter의 VE/Optics 탭에서 Estimate in filling/packing stage와 Estimate in cooling stage 항목을 체크합니다. 모든 설정을 확인한 후 해석을 진행합니다. 해석이 완료되면 유동, 보압 및 냉각 분석에서 흐름 잔류응력 결과 항목이 출력됩니다.

두 번째 샷(B층) 분석

3단계: 두 번째 샷 시뮬레이션을 위한 모델 및 해석 준비

이어서 두 번째 샷을 위해 제품(B)층 및 인서트 부품(A층)이 포함된 모델의 새로운 분석 그룹을 준비합니다. 첫 번째 샷 해석과 마찬가지로 사용자가 반드시 광학 특성을 가진 제품 및 인서트 부품 물성 파일을 선택해야 하고, 인서트 부품의 형상 및 물성은 반드시 첫 번째 샷과 일치해야 합니다.

4단계: 두 번째 샷 시뮬레이션을 위한 MCM, Optics 설정

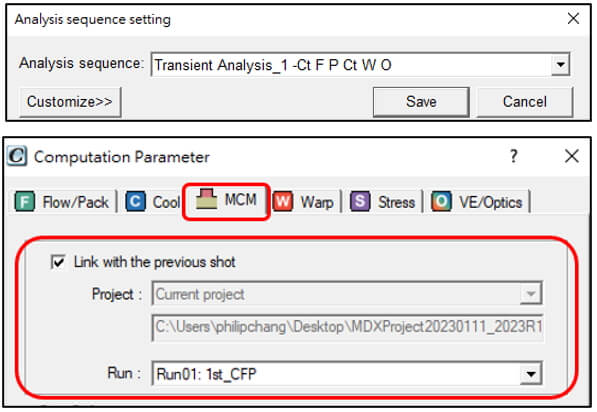

해석 Sequence 설정에서 광학 분석이 흐름 잔류응력 및 열 잔류 응력 효과를 완전히 고려할 수 있도록 Transient 해석 설정에 광학 해석을 추가해야 합니다.

Computation parameter 설정에서 첫 번째 샷 성형의 영향을 고려하기 위해 두 번째 샷은 반드시 MCM 탭에서 이전 샷과 연결을 체크하고, 풀다운 메뉴에서 첫 번째 샷 해석 Run을 선택해야 합니다.

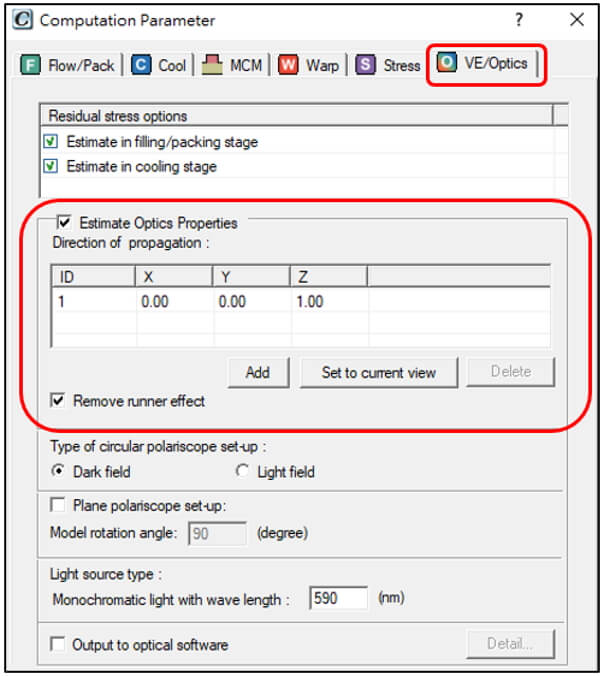

5단계: 두 번째 샷을 위한 점탄성 및 광학 Computation parameter 설정

이어서 첫 번째 샷 분석과 동일하게 반드시 점탄성/광학 탭에서 Estimate in filling and packing stage와 Estimate in cooling stage을 체크해야 합니다. 그후 아래에서 Estimate Optics Properties를 체크하고 추가 버튼을 클릭하여 광 전달 방향 번호를 추가하고 제품에 입사되는 실험 광원의 벡터를 입력합니다. 이외의 항목은 모두 기본값으로 유지됩니다.

6단계: MCM과 광학 해석 및 결과 확인

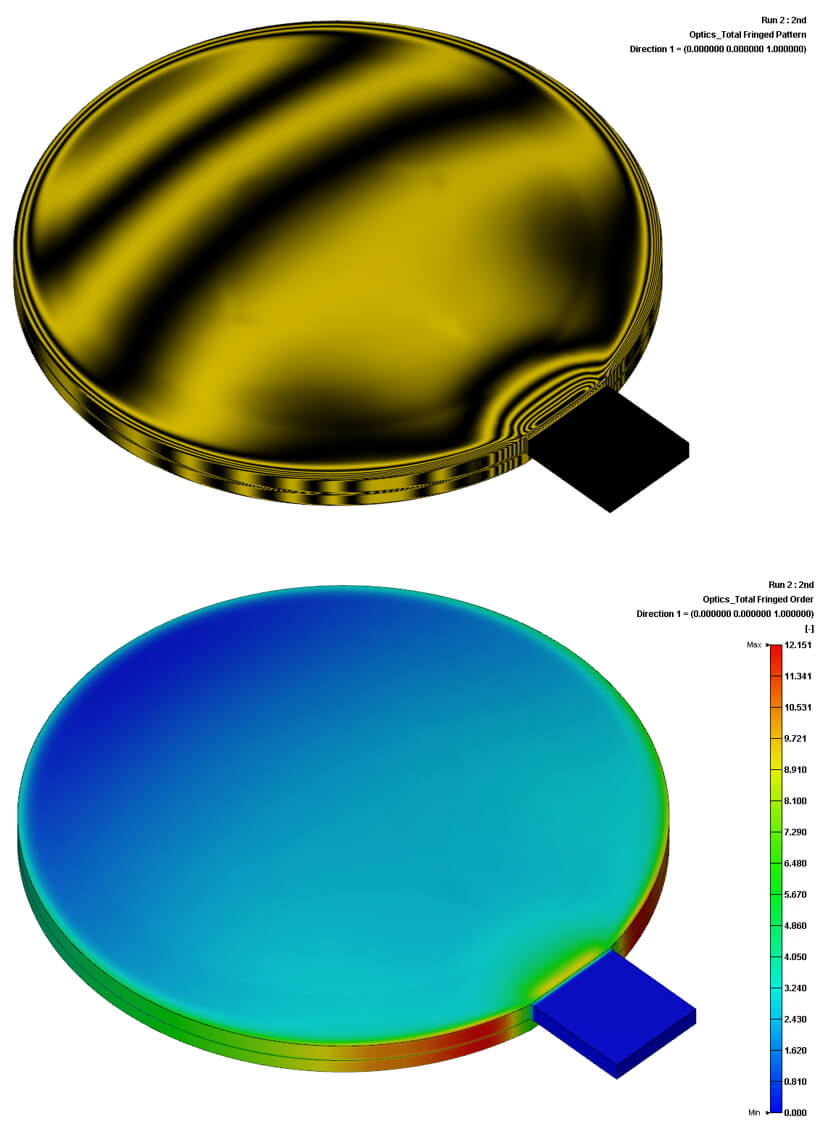

계속해서 다른 두 번째 샷에 대한 해석 설정을 완료한 후 해석을 진행합니다. 해석이 완료되면 광학 분석에서 제품 및 인서트 부품의 굴절률, 위상차, 프린지 오더 및 원형 편광기의 프린지 패턴을 얻을 수 있습니다. 이때의 광학 분석 결과에는 성형 과정 및 광 전달이 플라스틱 부품 및 인서트 부품에 미치는 전반적인 영향이 포함됩니다.

추가 기능 – 평면 편광 분석

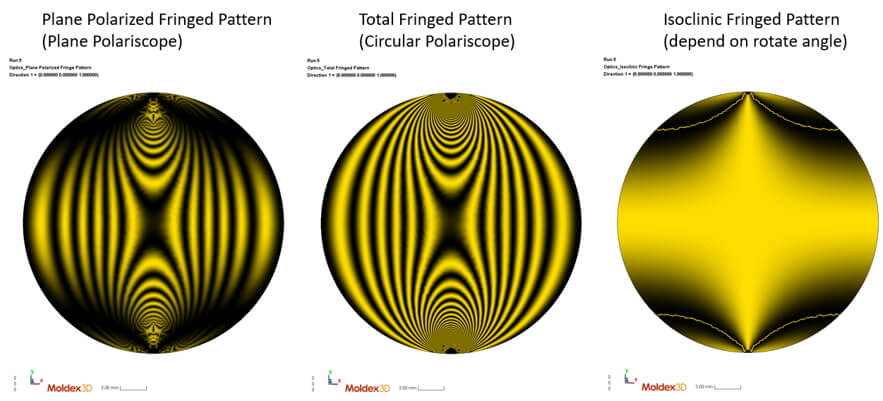

Moldex3D 광학 분석의 표준 결과 항목에서 프린지 패턴이 나타내는 것은 등색선이라 부르는 원형 편광기의 패턴이며, 이 패턴은 평면에서 제품의 회전 각도에 따라 변하지 않습니다. 평면 편광기로 얻은 프린지 패턴인 경우 등색선 및 등각선 두 부분이 포함되며, 그중 등각선은 평면에 배치되는 제품의 각도와 관련이 있습니다.

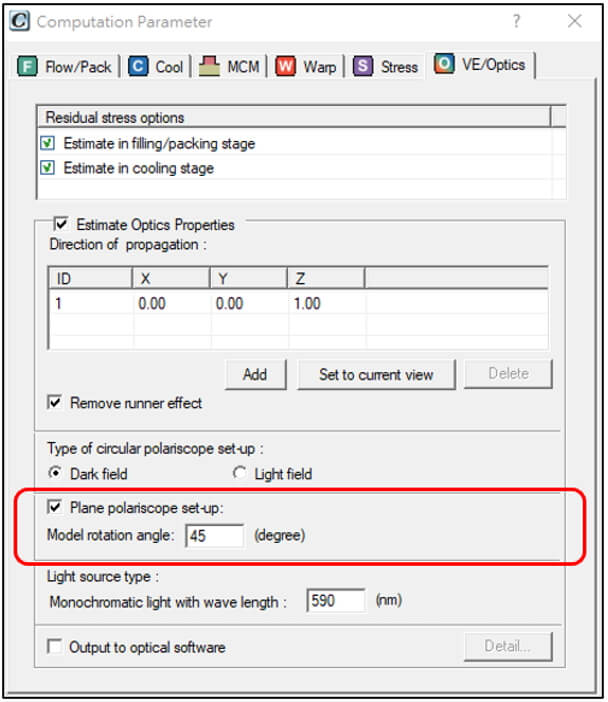

Moldex3D에서 평면 편광기의 프린지 패턴을 얻으려면 분석 전에 반드시 computation parameter수의 VE/Optics 탭에서 평면 편광기 설정을 체크하고, 광 전달 방향에 수직인 평면에서의 제품 회전 각도를 입력해야 합니다.

해석이 완료되면 광학 분석 결과 항목에 등각선 줄무늬 및 평면 편광 줄무늬가 포함된 평면 편광 분석 결과가 추가됩니다.