금속 탈랍 정밀 주조를 활용하는 이유

사출 성형 제조는 단일 공법으로 구조가 복잡한 제품을 대량 생산할 수 있으며, 플라스틱, 유리 섬유 복합 재료로부터 금속 재질에 이르기까지 모두 투과 사출 성형으로 양산할 수 있고, 대부분의 설계 요건을 충족시킬 수 있어 모든 업체로부터 널리 환영받고 있습니다. 가공이 어려운 금속 재료에 대해서, 업계에서는 일반적으로 탈랍법(또는, 드레이프 성형 주조법)을 사용해 금속 주물의 정밀도 및 표면 광도 요건을 충족시킵니다. 현재 탈랍법 정밀 주조는 이미 골프 헤드, 의료 인공 관절, 또는 기계 부품 등 각종 제품에 응용되고 있으며, 특히 높은 강도 및 부식 저항성을 요하는 파이프 밸브 제품 및 항공 우주, 선박용 및 차량용 터빈 부품에 응용할 수 있습니다. 이 특수 공정은 기업이 2차 기계 가공 비용을 큰 폭으로 절감할 수 있도록 해 줍니다.

도전

탈랍 정밀 주조의 6가지 주요 단계: 1) 밀랍이 사출 성형을 거쳐 밀랍 금형이 만들어짐 2) 밀랍 금형이 결합되어 납수가 됨 3) 거푸집 형성 4) 탈랍 5) 금속 액체를 거푸집에 주입한 후 응고 6) 거푸집 파쇄로 주물 제품 완성 밀랍 금형의 외관 및 크기는 거푸집이 적절한 규격의 주물 생산 가능 여부에 직접 영향을 주며, 그 외에도 밀랍 금형의 생산 효율도 대량 주조 능력에 영향을 줄 수 있습니다. 그러나, 밀랍 금형의 공정에는, 충만한 충전 불가능, 흐름 흔적, 패임 및 변형 등과 같은 여전히 많은 문제와 도전이 있으며, 이러한 문제는 일반적으로 2차 가공을 거쳐 복구할 수 있으므로, 추가적인 생산 시간과 비용 지출을 유발합니다.

Moldex3D 솔루션

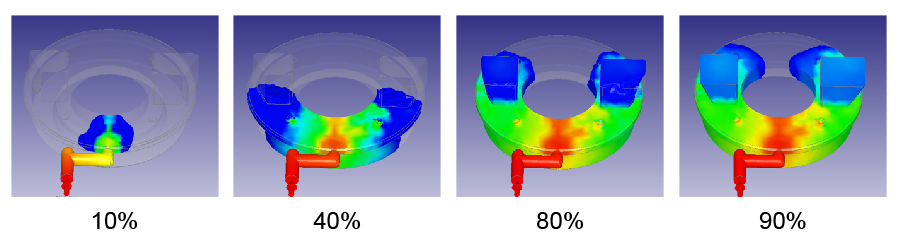

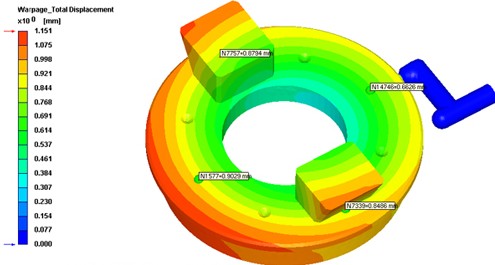

밀랍의 특성은 사출 성형에서 자주 사용하는 플라스틱과 주조 금속이 서로 다르며, 비교적 큰 체적 수축률로 인해, 밀랍 금형은 수축 문제가 쉽게 발생하고, 이 역시 탈랍 과정에서 가장 심각한 문제 중 하나입니다. 밀랍은 또한 열의 불량 전도체이므로 밀랍 금형은 경화 부족 및 표면 패임 결함이 쉽게 발생합니다. Moldex3D 탈랍 정밀 주조 솔루션(그림 1 및 2 참조)은, 플라스틱 성형 외의 금형 설계 솔루션을 제공하며, 플라스틱 성형 개발에서부터 정밀 주조 영역에 이르기까지, 정밀 주조업자가 밀랍 사출 성형 조건 최적화를 실현하도록 돕고, 성형 과정에 있어서의 잠재적인 결함 발생률을 줄이고, 밀랍 금형 수축 후의 크기를 정확하게 예측하여 금형 크기 최적화를 실현할 수 있도록 도와줍니다. 그 밖에도, Moldex3D는 전문 재료 실험실을 갖추고 전방위 재료 검측 능력을 구비하여 점도, 체적 팽창률, 열전도 계수, 비부피 및 비열 등과 같은 밀랍의 특성을 측정하여 전방위적인 산업용 탈랍 정밀 주조 솔루션을 제공합니다