수석 엔지니어 기술지원처 장원옌(張文彥)

- 고객: 교통대학

- 산업: 지동차 부품

- 솔루션: Moldex3D Professional, Flow, Pack, Designer BLM

1896년 상하이시에 설립된 상하이 교통대학은 중국에서 가장 역사가 깊으며, 국내외로 명성이 높은 고등 교육기관 중 하나로 알려져 있습니다. 또한, 중국의 “985 프로젝트”, “211 프로젝트”, “세계일류대학” 선도 교육기관입니다.

개요

자동차 장식 스트립 성형 과정에서 불균일한 색상의 백점(White Spot)은 종종 게이트 부근에 발생해 제품의 외관에 심각한 영향을 미칩니다. 백점이 발생하는 이유는 성형 및 몰드 구조와 관련이 있는데, Moldex3D 시뮬레이션 결과와 실제 실험을 비교해 보면 Von Mises 응력과 백점의 발생 여부가 밀접한 상관관계가 있음을 알 수 있습니다. 성형 매개변수 최적화에 대한 시뮬레이션 분석을 통하여 제품의 백점 발생 위험을 크게 줄일 수 있습니다.

도전

게이트 부근 그루브 영역에서 자주 발생하는 불균일한 색상의 백점은 원인이 복잡하고 해결하기 어렵습니다. 시뮬레이션을 통해 복잡한 성형 영향 요인 중에서 「백점」이 발생하는 원인과 개선 방법에 대한 연구 끝에 광택도와 성형 매개변수의 관계 모델을 구축하고 성형 매개변수를 최적화하였습니다.

솔루션

Moldex3D를 이용해 ASA 자동차 장식 스트립의 연구 모델 성형 과정을 시뮬레이션하고, 다양한 사출 온도, 사출 속도, 몰드 온도 및 게이트 크기 등의 성형 매개변수 설정 및 몰드 설계를 통해 백점이 발생하는 원인과 개선 방법을 연구하였습니다. 본 연구는 백점 발생 위험을 낮추는 최적화된 성형 매개변수를 찾고, 실험을 통해 시뮬레이션 결과와 실제 제품의 관련성을 검증하여 ASA 연구 모델의 백점을 개선할 수 있는 실행 가능한 방안을 제시합니다.

효과 및 장점

다양한 성형 매개변수 중에서 ASA 연구 모델 표면에 백점을 형성시키는 주요 영향 요인을 파악할 수 있습니다. 시뮬레이션 분석에서 실행 가능한 백점 위험 평가 지표를 찾아내어 백점 생성 문제를 사전에 회피함에 따라, 실제 모듈 개발 횟수를 줄여 제품의 개발 효율을 효과적으로 향상시킬 수 있습니다.

연구 사례

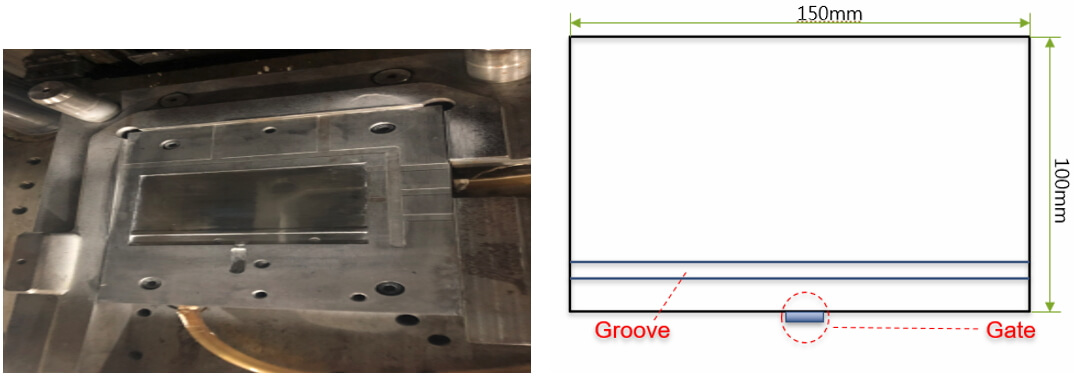

본 연구에서는 자동차 장식 스트립에 백점이 생성되는 원인과 시뮬레이션 예측 방법을 알아보기 위해 간단한 몰드를 설계하였습니다. ASA 재료가 게이트를 통과한 후 그루브를 흐르는 거동에 대한 시뮬레이션은 그림 1과 같은데, ASA는 사이드 게이트에서 유입되어 게이트에서 20mm 떨어진 위치에서 깊이 1mm 너비 5mm의 그루브를 통과한 후, 두께가 균일한 캐비티로 들어갑니다. 실험은 4가지 사출 속도와 용융 온도가 서로 다른 총 16가지 그룹을 선택해 테스트하여 다양한 정도의 백점을 얻었습니다.

그림 1: 단순화된 백점 테스트 모델 몰드 및 개략도

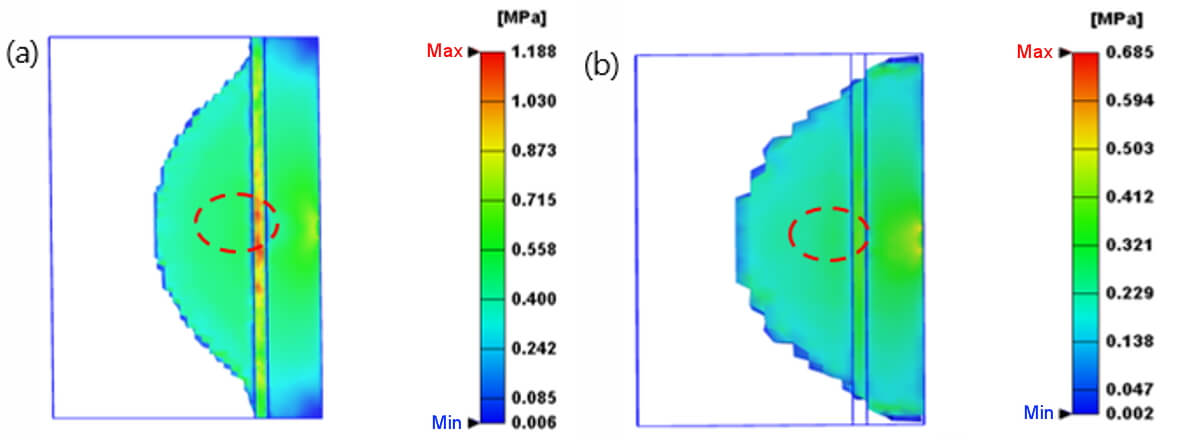

백점은 플란넬로 닦아도 제거되지 않기 때문에 플라스틱 첨가제의 방출로 인한 얼룩은 배제할 수 없습니다. 백점이 가장 심하고 가장 경미한 그룹을 선택해 비교해 보면, 시뮬레이션 결과의 Von Mises 응력 분포는 그림 2와 같이 그루브 뒤쪽 영역에서 볼 수 있고, Von Mises 응력이 확실히 높고 심한 그룹의 값은 경미한 그룹보다 훨씬 높게 나타납니다.

그림 2: Von Mises 응력 분포 (a) 백점이 심한 그룹 (b) 백점이 경미한 그룹

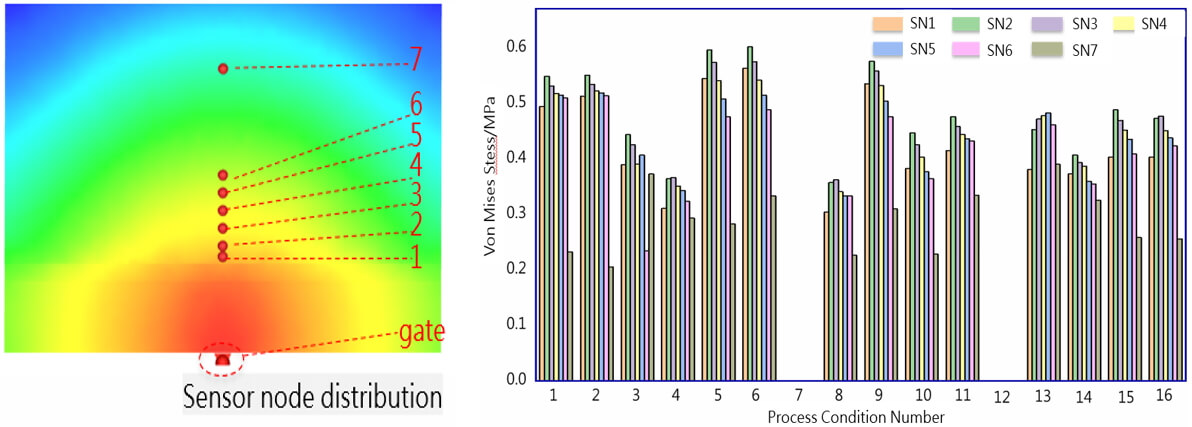

그림 3과 같이 그루브 뒤쪽 영역에 7개의 센서 노드를 설치하며, 그중 센서 노드1은 근위 기준점, 센서 노드2는 원위 기준점, 중간 5개의 센서 노드는 등거리로 배열합니다. 16개 그룹 데이터로부터 센서 노드와 게이트 거리가 증가함에 따라 Von Mises 응력이 급격히 증가한 후 점차 감소함을 알 수 있는데, 피크는 대부분 그루브에서 가장 가까운 센서 노드1이 아니라 그루브에서 5mm 떨어진 센서 노드2에서 나타납니다.

그림 3: 센서 노드 위치에 따른 Von Mises 응력의 변화

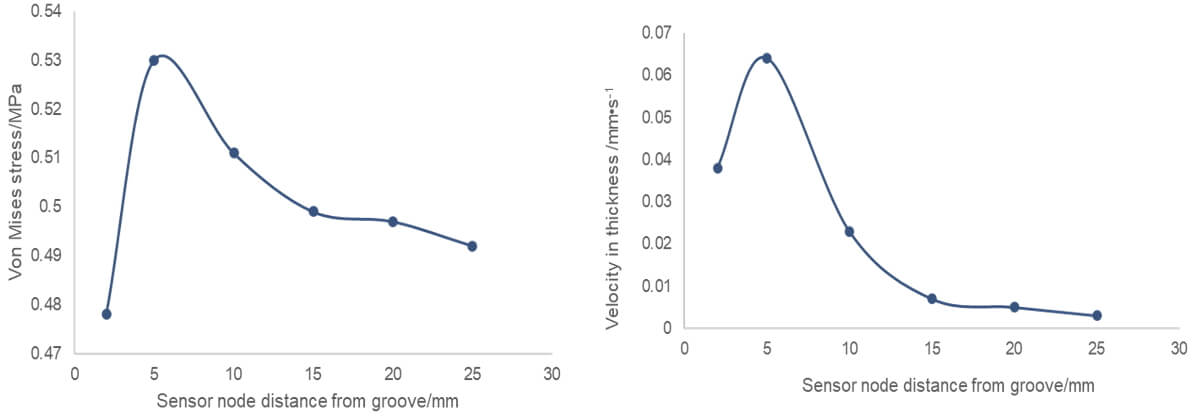

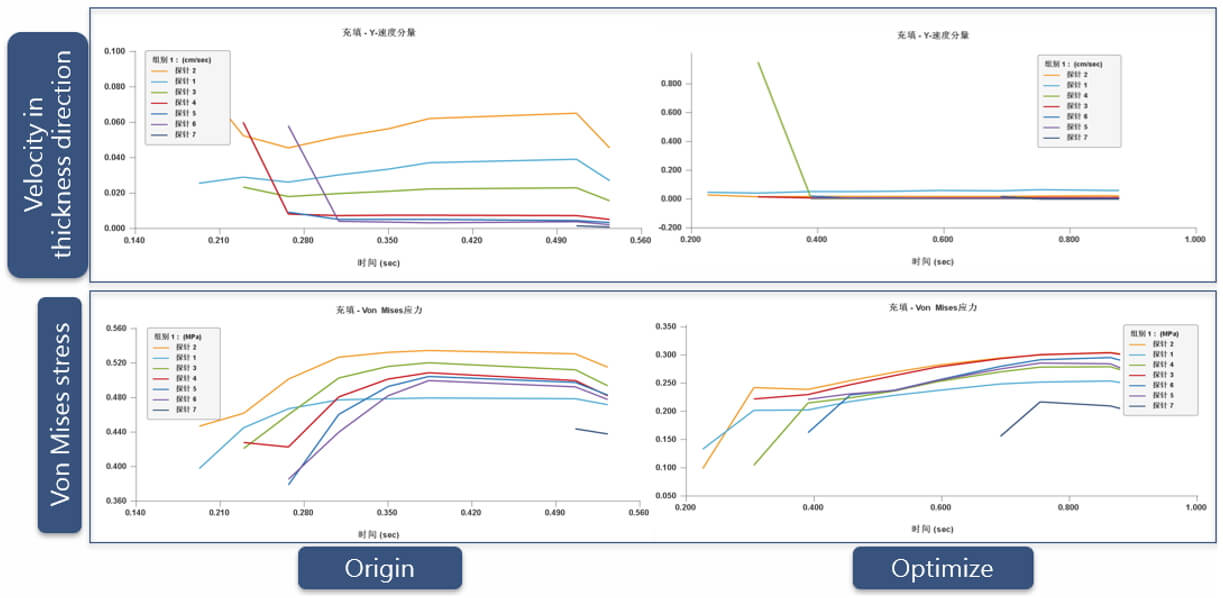

Von Mises 응력 변화 이외에도 두께 방향의 속도도 그림 4와 같이 센서 위치 변화를 따라 유사한 경향을 나타내는데, 각 센서 노드 위치의 두께 방향 속도 변화가 분명하여 먼저 급격하게 증가한 후 점차적으로 감소합니다. 그루브 근처 영역의 유동은 매우 불안정하고 속도 최대값은 센서 노드2에서 나타나므로 두께 방향 속도와 Von Mises 응력을 사용하여 백점 문제를 판단할 수 있습니다.

그림 4: 센서 노드 위치를 따른 Von Mises 응력 및 두께 방향 속도 변화 곡선

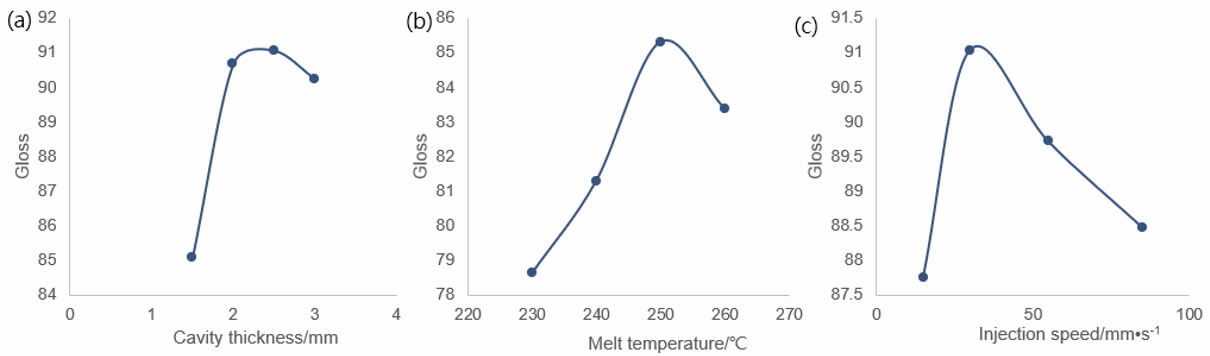

백점 생성에 영향을 미치는 핵심 요인을 찾기 위해 본 연구에서는 게이트 두께, 캐비티 두께, 사출 온도 및 사출 속도의 4가지 변수를 선택해 표면 광택도 실험을 수행하였습니다. 직교 배열 실험 데이터 분석을 통해, 게이트 두께는 다른 3가지 요인에 비해 광택도와의 관계에 뚜렷한 영향을 미치지 않는 반면, 캐비티 두께, 사출 온도와 사출 속도는 광택도에서 중요한 요인이며, 중요성 순서가 사출 온도>캐비티 두께>사출 속도임을 알 수 있습니다. 각 요인과 광택도의 추세 곡선은 그림 5와 같습니다.

그림 5: 제어 인자와 광택도 추세 곡선 (a) 캐비티 두께 (b) 사출 온도 (c) 사출 속도

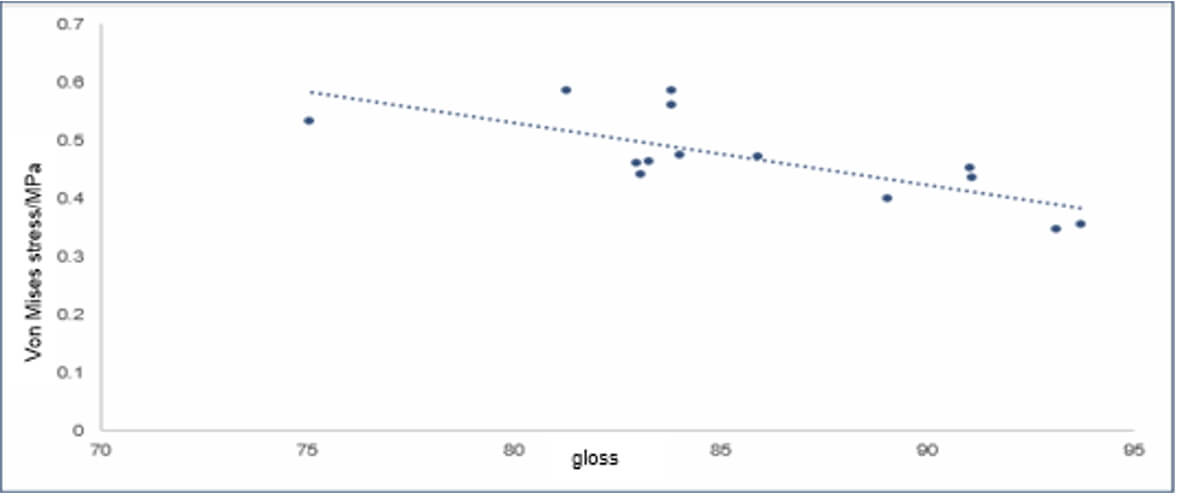

시뮬레이션한 Von Mises 응력과 실험의 광택도 비교는 그림 6과 같으며, 관련도 분석을 통해 광택도와 Von Mises 응력이 뚜렷한 상관관계가 있음을 알 수 있습니다. 따라서 시뮬레이션 분석을 통해 Von Mises 응력을 예측하여 백점 위험의 지표로 사용하는 것은 합리적이고 실행 가능한 방법이라 할 수 있습니다.

그림 6: Von Mises 응력과 광택도의 산점도

본 연구에서는 각 요인과 광택도의 추세 곡선에 대한 회귀 분석을 통해, 주어진 조건 범위 내에서 백점 문제를 해결하기 위한 최적의 매개변수 캐비티 두께 3mm, 사출 온도 280도, 사출 속도 15mm/s 및 게이트 두께 2.5mm를 얻었습니다.

시뮬레이션 결과를 통해, 백점이 심한 원래 그룹에 비해 최적화 그룹의 Von Mises 응력과 두께 방향 속도는 그림 7과 같이 분명하게 감소하였고, 백점의 상태도 분명하게 사라졌음을 알 수 있습니다.

그림 7: 최적화 전후의 Von Mises 응력과 두께 방향 속도 비교

결론

본 연구는 시뮬레이션 분석의 잔류응력과 두께 방향 속도를 백점 위험을 평가하는 도구로 사용할 수 있음을 보여 줍니다. 실험 설계 방법을 결합하여 각 변수와 백점 생성 간의 상관관계를 분석할 수 있으므로, 백점 생성 방지를 위해 몰드와 성형 조건을 효과적으로 최적화할 수 있습니다.