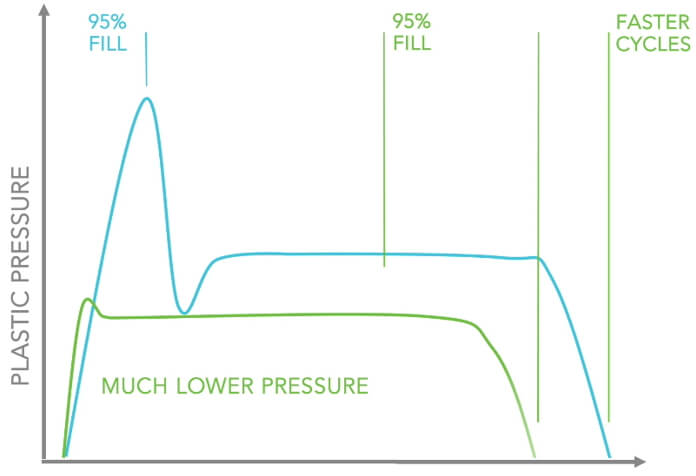

iMFLUX는 압력을 일정하게 제어하여 충전하는 공정입니다. 성형 시 일정한 압력 제어를 통해 유동 선단 속도를 일정하게 이끌어 내며, 속도 저하 및 hesitation이 발생하지 않도록 합니다. 압력을 제어하기 때문에 기존의 제어보다 최대 사출압력의 크기가 작습니다. (그림 1) 최대 사출압력 크기가 작기 때문에 압력으로 인한 품질 문제도 줄어듭니다. VP 전환 시점 또한 앞당길 수 있어 냉각 시간 및 전체 cycle time 도 단축시킬 수 있습니다. iMFLUX는 제품의 내부 압력을 효과적으로 제어하기 위한 금형 내 압력 센서를 설치하고 압력 제어 계수 PFA (Process Factor A)를 설정하여 사출 공정을 정밀하게 제어할 수 있습니다.

그림 1 기존 사출 성형(━━━), iMFLUX(━━━)

(Reference: https://www.imflux.com/)

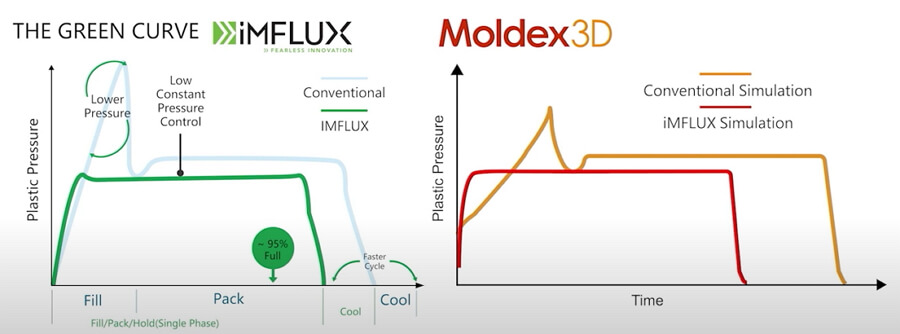

iMFLUX 공정을 사용할 때, 최적의 사출 압력과 PFA에 사용될 금형 센서 위치를 결정하는 것은 매우 중요합니다. 과거에는 최적의 사출 압력을 찾기 위해 센서 위치를 이동해가며 진행하였지만 이제는 Moldex3D iMFLUX를 활용할 수 있습니다. (그림 2) 먼저, 참조할 해석을 진행하고, iMFLUX 해석 진행 후 해석 결과에 따라 최적의 사출 압력을 찾을 수 있습니다. Moldex3D연계 해석으로 유동 해석과 센서 위치 선정을 통해 PFA 설정 값을 찾고 압력을 선정할 수 있습니다.

그림 2 Moldex3D iMFLUX 구현

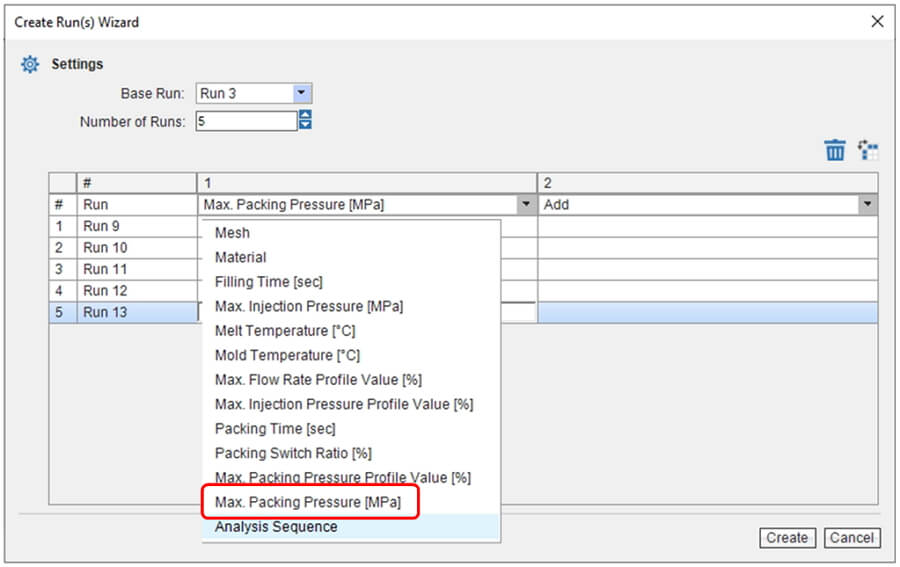

Moldex3D의Create Run(s) Wizard기능을 사용하여 보압 과정에서의 제한 압력 크기를 다양하게 설정하여 생성할 수 있습니다. (그림 3)

그림 3 Create Run(s) Wizard

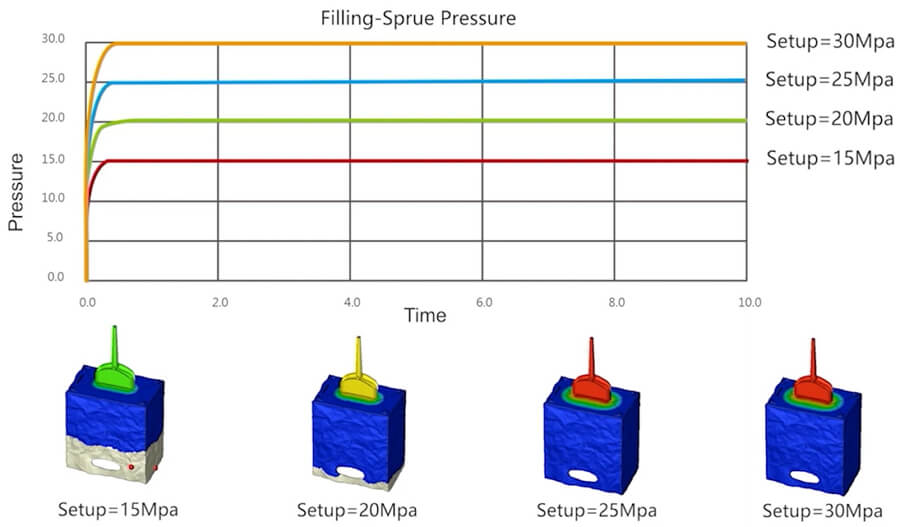

해석 결과를 참고하여 최대 압력이 25MPa일 때 제품이 완충될 수 있습니다. (그림 4) 따라서 사출 압력을 25MPa 이상 설정할 필요가 없습니다. 금형 실물 테스트 전 설정 압력 조건을 확인할 수 있으므로 비용이 절감됩니다.

그림 4 압력에 따른 제품 충전 결과

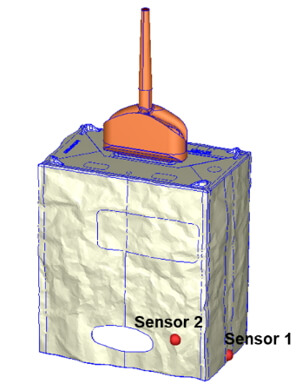

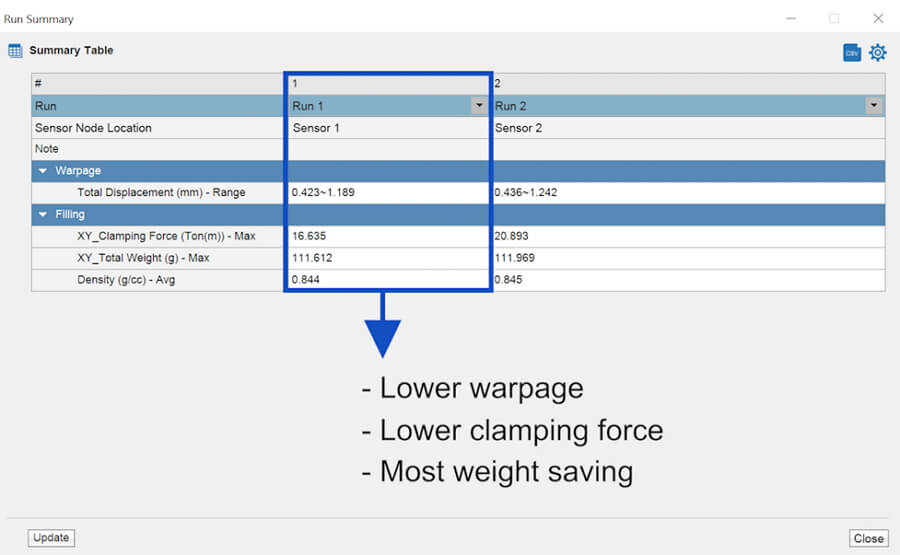

PFA의 센서 위치를 선정하기 위해서 Moldex3D 에서는 여러 개의 센서 노드를 설정하여 결과를 비교할 수 있습니다. (그림 5) 해석이 완료된 후 Moldex3D Summary table을 이용해 적절한 센서 결과를 찾을 수 있습니다. (그림 6) 센서 노드 #1과 센서 노드 #2 에서의 결과를 비교하여 Warpage 결과 및 낮은 형체력 값을 참고하여 센서 위치에 참고할 수 있습니다. Moldex3D의 PFA 설정 결과에 따른 해석 결과 차이입니다. (그림 7)

그림 5 센서 노드 설정

그림 6 Run Summary

그림 6 Run Summary

그림 7 PFA 계수에 따른 압력 변화

Moldex3D iMFLUX는 비용을 효과적으로 절감하며, 테스트 횟수를 줄이고, cycle time을 줄일 수 있습니다. 과거 iMFLUX는 적절한 사출 압력과 PFA 센서 위치, 그리고 적절한 parameter 선정에 어려움이 있었지만, 이제는 시뮬레이션을 통해 공정에 대한 사전 테스트를 할 수 있습니다. Moldex3D는 iMFLUX 공정에서 최적의 사출압력, 적절한 금형 내 압력 센서 위치를 찾아 PFA 제어 효과를 분석하는데 도움을 줄 수 있습니다.