코어테크 기술지원처 고급 엔지니어 덩융신(鄧詠心)

CAE 분석 기술이 발전함에 따라 제품의 설계부터 성형 공정 단계에 이르기까지 생산자는 보다 과학적인 방식으로 문제의 근원을 찾아내어 설계를 개선할 수 있게 되었는데, 그중 구조 분석은 종종 제품의 내구성을 평가하는 관건이 되곤 합니다. 기존의 방법은 제품 설계의 모델에 등방성 재료를 적용하여 시뮬레이션할 수 있지만, 플라스틱 가공 과정에서 각 성형 단계가 제품에 미치는 영향이 무시되고, 섬유 강화 플라스틱을 사용할 때의 재료 비등방성도 고려할 수 없습니다.

Moldex3D FEA 인터페이스를 통해 Moldex3D 시뮬레이션 분석 결과를 다른 구조 분석 소프트웨어에 효과적으로 통합할 수 있습니다. 제품 성형 과정으로 인한 영향을 충분히 고려하여 재료 특성, 온도, 압력, 잔류 응력, 심지어 변형 결과까지 구조 분석에 가져올 수 있으므로, 구조 분석 결과가 보다 현실적일 수 있습니다.

1단계:

Studio에서 섬유 강화 재료를 선택 분석하여 섬유 배향 결과를 갖는 프로젝트를 완성합니다.

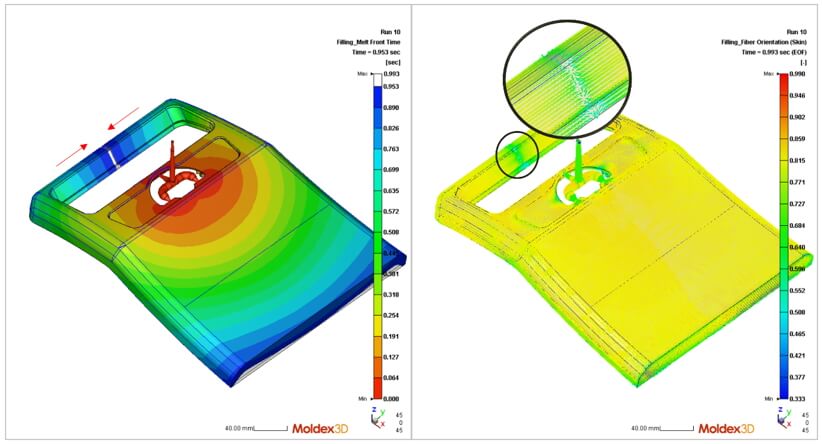

이 프로젝트에서 유동 선단 시간을 통해 용융물이 제품 상반부를 충전할 때 좌우 양측이 가운데로 결합되는 것을 볼 수 있습니다. 유동 거동은 표면 섬유 배향에 영향을 미치므로, 가운데 유동 선단이 만나는 곳의 섬유는 주로 Z방향을 따라 배열되고, 양측 섬유는 Y방향을 따라 배열됩니다. 그러나 일반적으로는 섬유 강화 재료의 비등방성으로 인해 이곳의 강도가 감소되기 쉽습니다.

2단계:

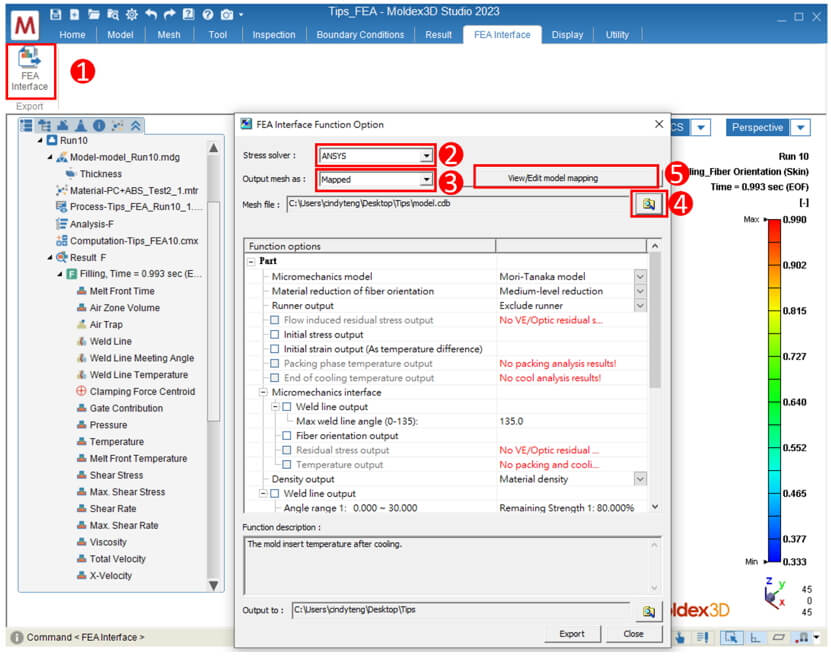

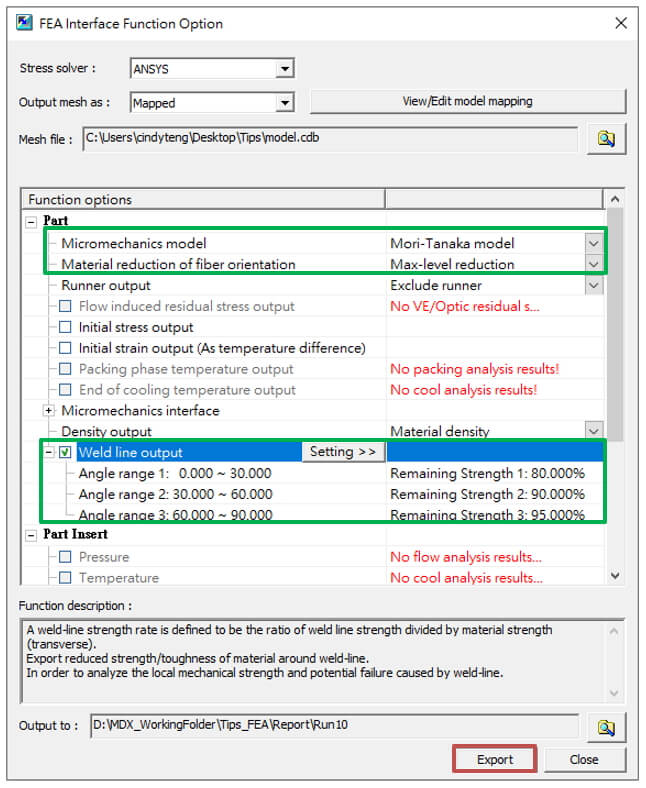

FEA 인터페이스 탭으로 전환하고 FEA 인터페이스를 클릭하여 마법사를 엽니다. 응력 솔버와 출력 메쉬 파일을 지정합니다. 여기서는 Mapped 메쉬를 통해 섬유 재료 특성과 웰드 라인이 재료 강도에 미치는 영향을 ANSYS 솔버로 출력하는 단계를 보여줍니다.

Mapped 출력 메쉬 파일을 선택하고, FEA 분석을 위해 미리 준비된 메쉬 파일을 가져오면, 소프트웨어가 후속 구조 분석에 사용할 수 있도록 시뮬레이션 분석 결과를 원본 Studio의 메쉬에서 가져온 메쉬로 매핑합니다.

참조: Mapped 메쉬는 FEA 인터페이스를 사용하기 전 구조 분석 소프트웨어로 생성되어야 합니다. 추가 메쉬 생성이 없는 경우 메쉬 파일은 Original로 출력할 수 있고 Studio 분석 시에 사용하는 메쉬를 최종 출력 결과로 사용할 수 있습니다. 그러나 시뮬레이션 분석에 사용되는 메쉬 수와 요소 종류가 구조 분석에 적합한지 여부를 고려하는 것이 좋습니다.

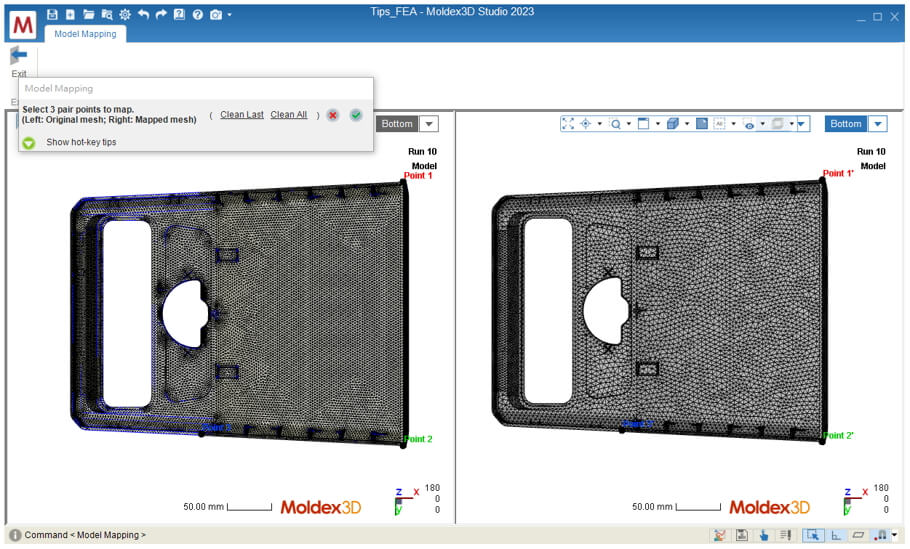

모델 매핑 보기/편집을 클릭하여 원본 Studio 메쉬와 Mapped 모델의 매핑 관계를 확인합니다. 두 모델의 위치가 다른 경우 자동 이동 또는 3포인트 매핑을 선택하여 조정할 수 있습니다. 이 화면은 3포인트 매핑을 보여주는 것으로, 원본 및 매핑된 메쉬에서 각각 3개 포인트를 선택한 후 확인을 클릭해 매핑을 실행해야 합니다.

3단계:

출력할 기능 옵션을 선택합니다. 여기에서는 섬유 강화 재료의 비등방성 재료 특성 및 웰드 라인으로 인한 강도 감소 출력을 보여주어 용융물의 충전 패턴으로 인한 각 영역 재료의 특성 변화, 구조 분석 결과에 미치는 영향을 설명합니다. 섬유 강화 플라스틱 재료를 사용하는 경우, 마이크로메카닉스 모델[Mori-Tanaka] 및 섬유 배향의 재료 매개변수 단순화[최소값]를 지정합니다.

이어서 웰드 라인 출력을 선택하면 다양한 웰드 라인이 만나는 각도가 재료 강도에 미치는 영향을 계산할 수 있습니다. 실제 실험 결과에 따라 각도 범위 및 잔류 강도의 관계를 설정합니다(아래 그림 참조). 응력 솔버, 출력 메쉬 파일 및 기능 옵션에 대한 설정을 완료하면 파일을 내보내기할 수 있습니다.

참조:

- 임의의 기능 옵션(선택되지 않은 항목 포함)을 선택하면 재료 특성을 포함하는 모델 메쉬가 출력됩니다.

- 해당 분석 그룹에 일부 기능이 포함되지 않은 경우 빨간색으로 표시됩니다. 예를 들어, 이번에는 충전 분석만 실행되기 때문에 빨간색 표시에는 보압 및 냉각 분석 결과가 없습니다.

- 섬유 배향의 재료 수량 감소 폭, 재료 매개변수 단순화–최소값은 최대폭의 단순화된 재료를 나타내므로 분석 효율 향상에 도움이 됩니다. 그렇지만 지나친 단순화는 재료 특성이 시뮬레이션 분석의 섬유 배향을 완전하게 반영하지 못할 수 있습니다. 반대로, 재료 매개변수 단순화–없음은 섬유 배향으로 인한 재료의 비등방성을 가장 충분하게 고려할 수 있지만, 재료 수가 너무 많아 계산 시간이 증가하고 소프트웨어 한계를 초과할 수도 있습니다.

- 기능 옵션에서 마이크로메카닉스 인터페이스 목록의 옵션은 비선형 다중 스케일 재료 모델링 소프트웨어를 제공하기 위해 사용되므로 구조 분석 소프트웨어로 직접 가져올 수 없습니다.

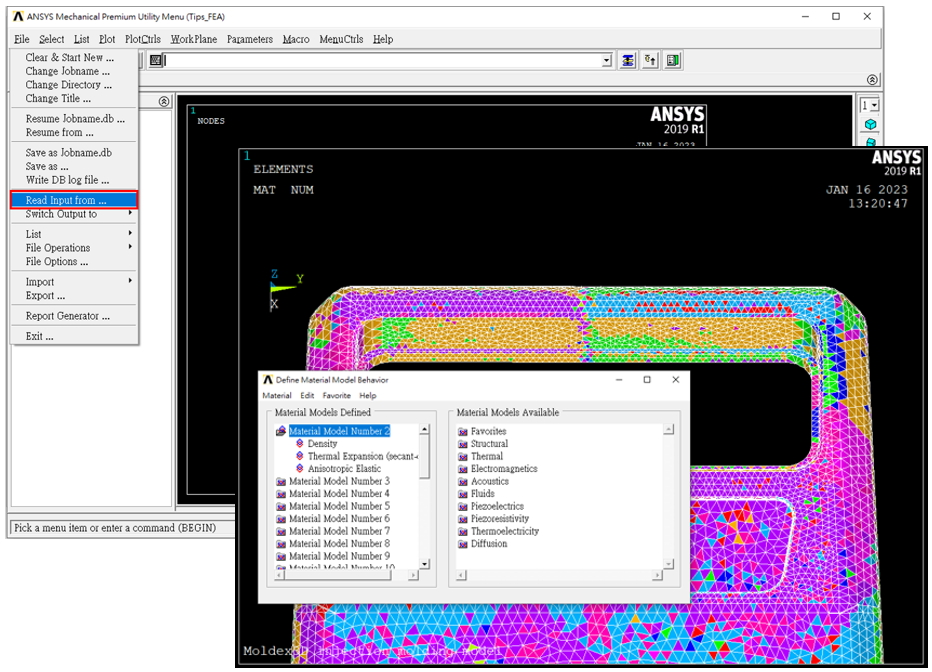

4단계:

구조 분석 소트프웨어 ANSYS로 전환하고 메쉬 파일을 가져옵니다. 재료 모델 및 재료 수를 통해 섬유로 인한 비등방성 재료의 특성을 고려하여 성공적으로 가져왔는지 확인할 수 있습니다. 변위와 고정 경계 조건을 적용한 후 Von Mises Stress를 계산합니다.

5단계:

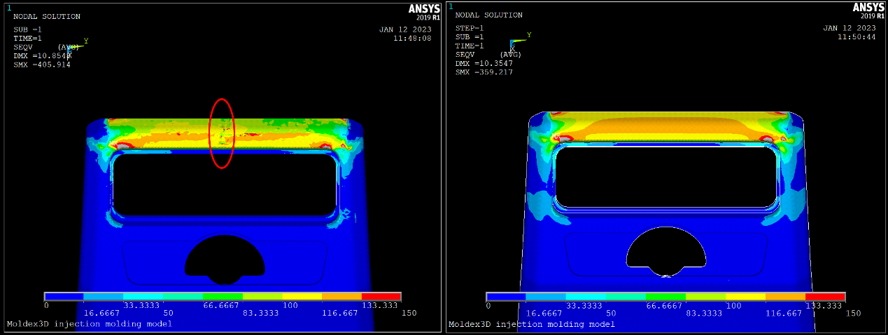

아래 좌측 그림은 Moldex3D를 사용한 충전을 분석한 후, 섬유 배향이 재료 특성에 미치는 영향을 FEA 인터페이스로 내보낸 것입니다. 제품 중앙 부분이 섬유 배향과 웰드 라인의 영향을 받았기 때문에 재료의 탄성계수가 낮으며, 계산 결과에 따르면 해당 영역의 응력이 더 낮은 것으로 나타납니다. 시뮬레이션 분석을 고려하지 않은 경우, 계산 결과는 그림 우측과 같이 제품 상반부 응력 분포가 균일합니다. 이는 시뮬레이션 분석 결과를 고려하지 않은 경우 응력 분석 결과 판단에 오류가 발생할 수 있음을 보여줍니다.