By Jay Vang

Copyright MoldMaking Technology 2019. Reprinted with permission from Gardner Business Media.

현재까지도 업계에는 형상 적응형 냉각 채널의 효과에 대해 여전히 회의적인 시각이 있는데, 이는 형상 적응형 냉각 채널의 시뮬레이션 분석이 완벽하지 않기 때문에 어쩌면 당연한 것이라고 할 수 있다. 시뮬레이션 분석이 제공하는 최적화 도구와 모듈은 모두 매우 실용적이고 매우 강력한 훌륭한 검증 기술이지만, 그 효과는 사용자의 입력 값에 달려 있다. 즉, 이른바 “쓰레기가 들어가면 쓰레기가 나온다”는 개념으로, 두 명의 분석자가 플라스틱 사출 시뮬레이션 분석을 진행할 때 서로 다른 매개변수를 입력하면, 완전히 다른 결과가 나올 수 있다는 것이다. 형상 적응형 냉각 채널 분석에서도 마찬가지로 잘못된 가정을 입력하거나, 난류를 보장하기 위해 필요한 유율에 도달해야 하는 등의 중요한 인소를 누락시키면 잘못된 결과가 나타난다.

시뮬레이션 및 분석

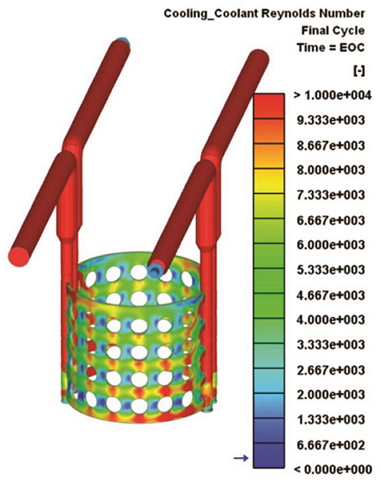

형상 적응형 냉각 채널은 성형 주기를 최단축시키고, 제품에 필요한 크기에 도달하도록 지원한다. 그러나 이 결과는 반드시 설계자가 형상 적응형 냉각 채널에 필요한 유율을 유지할 수 있다는 전제 하에서만 달성될 수 있다. 복잡한 설계에서 방열 시뮬레이션만 진행하는 경우에는(냉각 채널 시스템을 방열 소스로만 정의) 몰드 내의 모든 상황을 확인할 수 없다. 전산 유체 역학(CFD) 분석 결과를 관찰할 수 있는 그림 1에 유율이 약 2.0gpm일 때의 레이놀즈 수가 나타나 있다.

그림 1 전산 유체 역학(CFD) 분석 결과, 유율이 약 2.0gpm일 때의 레이놀즈 수가 표시된다.

그림 1에서 보듯이 레이놀즈 수가 4200 이상인 일부 영역에는 난류 현상이 표시되지만, 레이놀즈 수가 4200 미만인 기타 영역에는 난류가 반드시 생성되지는 않는다. 이러한 상황으로 인해 전체 냉각 채널의 냉각 효율이 달라진다. 유속은 레이놀즈 수와 직접적 관련이 있기 때문에 설계자가 유동이 작거나 유동이 없는 영역을 찾아낼 수 있다면 이를 통해 냉각 채널 설계를 최적화할 수 있다. 시뮬레이션도 유동이 작거나/없는 잠재적 정체 영역을 찾아서 유속 결과를 표시할 수 있다. 유체는 저항력이 가장 작은 경로를 따라 유동하기 때문에 냉각수는 직접 입구에서 출구로 흐르고, 무작위 경로나 주변 구멍을 따라 사방으로 흐르지 않는 다는 점을 반드시 기억해야 한다.

설계자는 이러한 정보를 이용해 냉각 채널 설계를 최적화할 수 있고, 유동이 작거나 없는 영역을 가능한 한 축소시킬 수 있다 (그림 1 구멍 사이의 진한 파란색 영역). 예를 들어 물의 흐름이 레이놀즈 수가 비교적 작거나/없는 유동 영역을 통과하도록 간격 확대를 시도할 수는 있지만, 냉각수는 여전히 저항력이 가장 작은 경로에서 유동됩니다. 이렇게 구멍의 영향을 감소시키면 유동이 작거나 유동이 없는 영역이 축소될 수 있고, 일정한 유율 하에서 난류 현상이 최대화될 수 있다.

이제 문제는 “이러한 분석이 방열 분석과 얼마나 차이가 있을까?”이다. 사실 냉각 계산의 관점에서 보면 크지는 않고, 입력하는 유율에 따라 결정된다. 그러나 방열 분석과 CFD분석의 결과는 변경된 효과와 변화량을 결정한다.

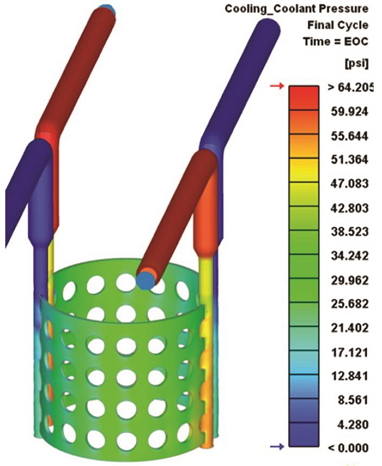

형상 적응형 냉각은 일반적으로 제품의 형상에 맞추기 위해, 직경이 작고 길이가 긴 회로로 구성되므로 방열 분석만으로는 형상 적응형 냉각 채널 분석에 적합하지 않습니다 (그림 2, 그림 3 참조). 직경이 작거나 두께가 얇고, 길이가 긴 냉각 채널 설계는 큰 압력이 있어야만 회로 내에 충분한 유율이 도달할 수 있다. 따라서 형상 적응형 냉각 채널을 이해하려면 일반적 방열 분석만으로는 충분하지 않다.

그림 2 동일한 모델의 냉각수 압력 결과. 유율도 2.0gpm으로 동일하다.

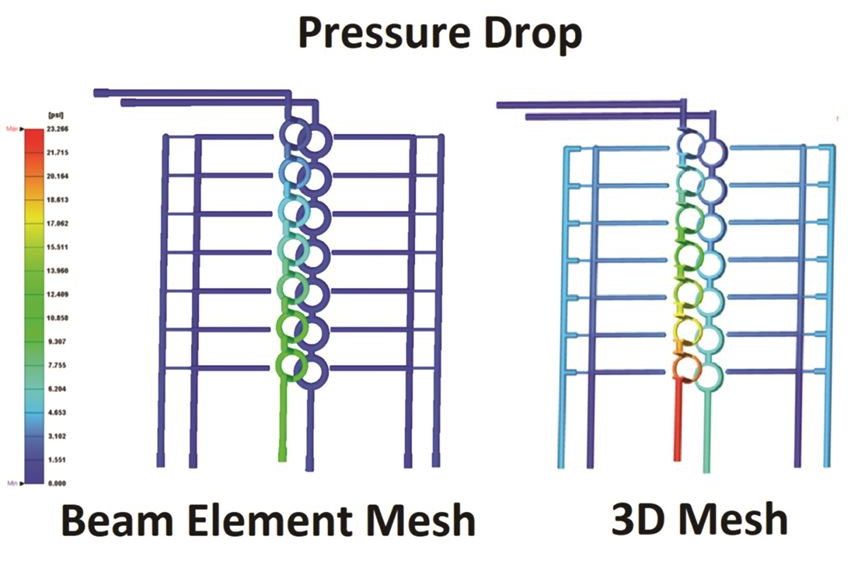

그림 3 빔 요소 및 3D 메쉬를 이용한 압력 강하 결과 시뮬레이션 비교도. 압력 강하 결과는 냉각 회로를 통해 표시된 유량을 밀어내는데 필요한 헤드 압력을 나타낸다.

압력 요구사항

레이놀즈 수와 유속이 유율에 달려 있다면, 실질적인 문제는 특정 유율에 도달하기 위해 필요한 압력을 찾아야만 필요한 유율에 도달할 수 있는지 알 수 있다는 점이다. 그림 2는 유율이 2.0gpm으로 동일한 모델의 냉각수 압력 결과를 보여준다.

유체는 저항력이 가장 작은 경로로 유동하므로, 제품에 대한 양호한 열전달을 확보할 수 있도록 난류를 생성하기 위해 설계자는 반드시 그 설계에 필요한 압력과 최소 유율을 이해해야 한다. 그림 1은 대부분의 영역에서 유체의 레이놀즈 수가 4,000과 10,000+사이에서 난류가(Re # > 4200) 생성될 수 있음을 보여준다. 그러나 이 숫자에 도달하려면 유율 2.0gpm의 냉각수가 전체 회로를 통과할 수 있는 높은 압력이 필요하다.

현재 시중의 온도조절기는 약 100PSI의 압력을 생성할 수 있지만, 유체가 매니폴드 플레이트, 코어 및 캐비티 플레이트 등과 같이 회로 속의 저항력이 작은 영역을 향해 흐르기 때문에 65PSI에 도달하기는 쉽지 않다. 만약 유율이 2.0gpm 미만으로 떨어지면 레이놀즈 수도 단지 회로를 통과하는 층류만 생성될 정도로 감소하기 때문에 냉각에 대한 효과는 매우 낮다. 또한, 설계자가 단지 매니폴드 플레이트로 흐르는 유율만 증가시킬 경우, 회로 내의 유체는 선형 분포를 발생시킬 수 없다.

설계자가 형상 적응형 냉각 채널을 사용하는 온도조절기와 연결시키지 않거나, 또는 유량제한기로 물을 특정 회로 속으로 밀어내지 않으면 시뮬레이션 결과는 실제 결과와 차이가 생길 수 있다. 설계자가 전체 형상 적응형 냉각 채널 속 난류를 유지하는데 필요한 유율을 달성하지 못하면, 동등하거나 더 나은 결과를 얻기 위해 기존의 드릴링 냉각 채널을 사용하는 것이 좋다.

메쉬

설계자는 정확한 CFD분석을 통해 정확하고 신뢰할 수 있는 형상 적응형 냉각 채널 시뮬레이션 결과를 얻을 수 있지만, 모든 CFD가 모두 동일한 효과를 달성할 수 있는 것은 아니다. 다음은 사출 시뮬레이션 분석 소프트웨어에서 냉각 채널 분석에 대한 두 가지 주요 메쉬 방법인 빔 요소 및 3D 요소에 대한 설명이다.

빔 요소는 레이놀즈 수, 전체 몰드 온도의 상승 및 하강, 그리고 유동 분포를 나타낼 수 있지만, 압력 강하를 예측할 때 정확도는 3D 요소만큼 정확하지 않다. 또한 빔 요소는 실제 복잡한 형상을 포착하는 데에 어려움이 있기 때문에, 상대 부피를 이용해서 모델링할 수 밖에 없다. 하지만 빔 요소는 시뮬레이션 속도가 3D 메쉬보다 빠르다는 장점도 가지고 있다.

그림 3은 빔 요소와 3D 메쉬 시뮬레이션의 압력 강하 결과 비교이며, 전체 냉각 채널을 통해 지정된 유율을 밀어내는데 필요한 헤드 압력을 나타낸다. 비록 각 회로의 압력 요구 비율이 비슷하지만, 빔 요소는 복잡한 회로에 필요한 압력이 25%~50% 적고, 복잡한 냉각 채널 설계가 압력을 높이는 잠재적 요인임을 보여준다. 만약 압력 강하 결과만 있으면 잘못된 온도조절기 조건을 발생시키고 나아가 정확하지 않은 형상 적응형 냉각 채널이 설계됨에 따라 유체가 냉각 채널을 통과할 때 제한되어 유량이 부족해지게 된다.

검증 단계

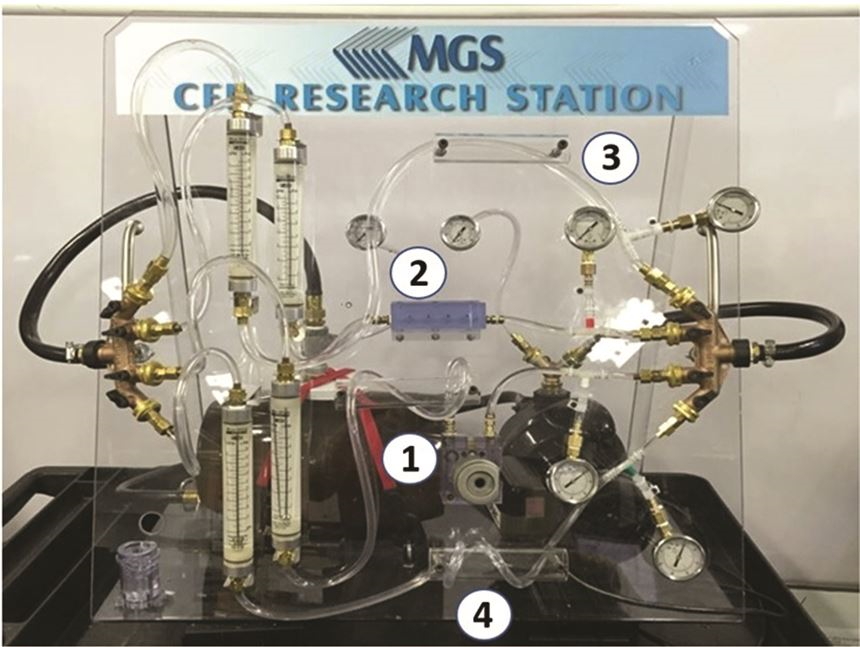

3D메쉬가 빔 요소보다 더 정확한 압력 강하 예측 결과를 포착할 수 있는지 증명하기 위해 MGS Mfg. Group 의 Kevin Klotz는 압력 예측의 실험 검증을 진행했다 (그림 4).

그림 4 MGS Mfg. Group의 압력 현상 검증 실험:(1) DMLS 형상 적응형 냉각 채널 인서트, (2) 3D인쇄된 버블러, (3-4) 길이와 크기가 다른 투명 튜브 및 워터 펌프와 워터 탱크에 연결된 압력계 및 유량계.

Klotz는 DMSL 형상 적응형 냉각 채널 인서트, 3D인쇄된 버블러, 길이와 크기가 서로 다른 투명 튜브 및 워터 펌프와 워터 탱크에 연결된 압력계 및 유량계를 사용해 실험을 진행했다. 이 기기는 CREO가 모델링하였고, 그 결과는 시뮬레이션 결과와 비교하기 위해 기록되었다. 동일한 모델을 ANSYS CFX를 통해 CFD 분석을 하고, Moldex3D의 3D 바운더리 레이어 메쉬(BLM)로 분석할 수 있도록 Hoerbiger Corporation of America 의 Jeet Sengupta박사에게도 보냈다.

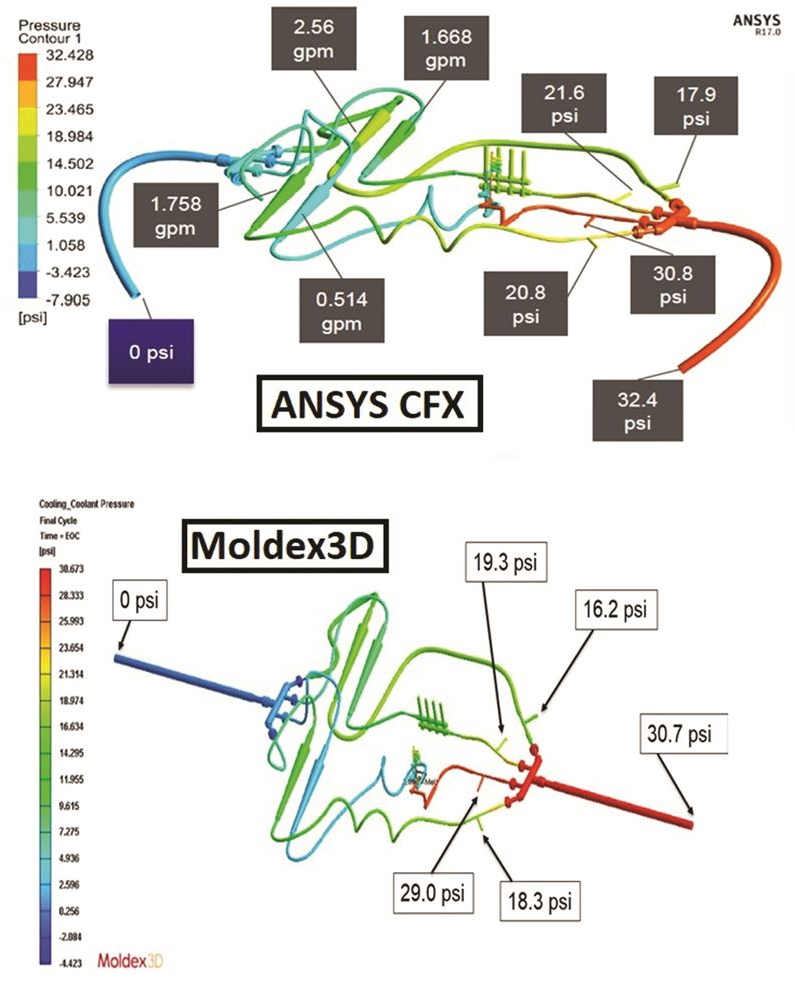

두 소프트웨어 툴은 모두 각 회로가 기록한 유율값과 결합된 유율값인 6.5gpm를 펌프에 입력해 입구와 출구, 압력계 위치의 압력을 기록한다. 그림 5는 CFD 분석과 3D BLM 모델링의 결과를 보여준다. 3D BLM 모델을 통해 설계자가 시뮬레이션을 진행할 때 시뮬레이션 소프트웨어에서 유체의 입구 및 출구가 몰드 면과 수직이어야 하기 때문에, 구부러진 호스가 아닌 직선으로 입구 및 출구 연결을 설정했다.

그림 5 CFD 분석 결과 및 3D BLM모델. 3D BLM 모델을 통해 설계자가 시뮬레이션을 진행할 때, 시뮬레이션 소프트웨어가 유체의 입구 및 출구가 몰드 면과 수직이어야 하기 때문에 구부러진 호스가 아닌 직선으로 입구/출구 연결을 설정하였다.

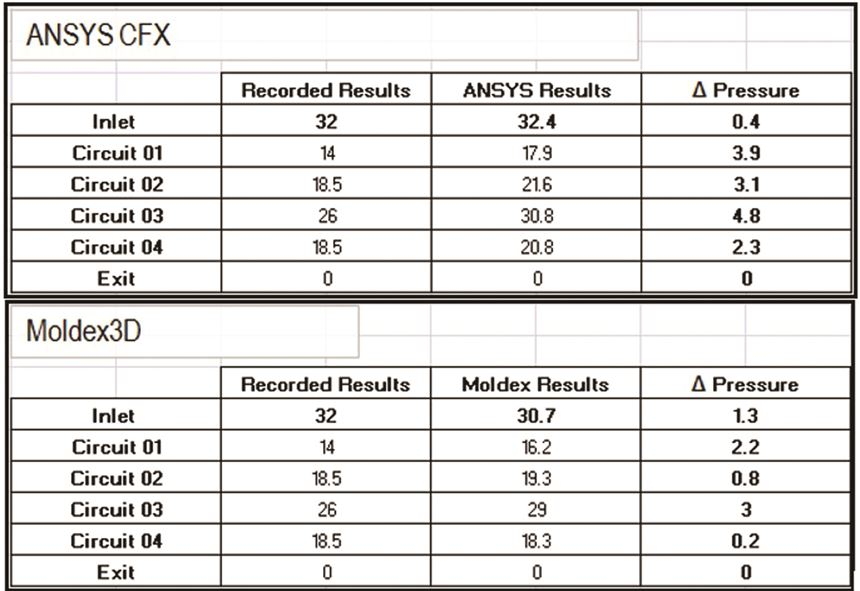

두 소프트웨어의 압력 분석 결과, 모두 실제 기기가 기록한 값과 매우 유사했다. 표 1은 CFD 분석한 압력 값과 실제 측정 결과의 비교이다. 그중 CFD분석 및 BLM메쉬 분석과 실제 결과의 가장 큰 차이는 각각 5.0psi와 2.5psi에 있었다. 압력계 판독값과 유량계가 측정한 유율의 한계를 고려하면, 두 결과는 모두 허용 가능한 정확도 범위 내에 있다.

표 1 압력의 실제 측정값과 시뮬레이션 결과 비교

실험 결과를 통해 배운 점

설계만 제대로 된다면, 형상 적응형 냉각 채널은 확실히 우리가 예측한 효과를 나타낸다. 이 목표를 달성하려면 유동 특성 관찰에 도움이 되는 전면적인 CFD 시뮬레이션이 필요하다. 예를 들면, 3D인쇄된 인서트가 두 개 이상의 채널로 분기되는 경우, 적합한 분기를 결정하는 것이 형상 적응형 냉각 채널 설계의 효과에 매우 큰 영향을 미친다.

설계자가 방열 시뮬레이션만 진행하는 경우, 난류를 일으키는 유율에 도달하기 위한 형상 적응형 냉각 채널 등 복잡한 냉각 채널 설계에 필요한 압력을 정확하게 예측할 수 없다. 그러나 3D 메쉬 요소를 사용하여, 설계자는 운동량 변화 등과 같은 유체의 유동 특성을 정밀하게 포착해서 정확한 압력 분석을 얻을 수 있다.

|

Jay Vang

|