- 고객 : Yuuki 산업 주식회사

- 산업 : 일반산업

- 국가 : 일본

- 솔루션 : Moldex3D Advanced Package; Flow, Pack, Cool, Warp, Designer BLM

Yuuki는 전자, 자동차 등의 산업계 고객에 대하여 다양한 영역의 모듈, 성형부터 조립까지의 연계 생산 통합 서비스를 지원하며, ISO9001품질 인증을 획득한 기업이다. 현재 일본에 2개의 공장 및 중국 수저우와 베트남 Amata에 2개의 지사를 보유하고 있다. (출처 : https://yuuki-g.co.jp/

개요

물 분사 진공 세척기 오수탱크의 핫 러너 노즐에 온도 문제가 발생하였기 때문에 외부재료 온도가 지나치게 높아 예상대로 경화될 수 없었다. 제조업체는 Moldex3D를 통해 문제 원인을 조사하고 가능한 솔루션을 찾았으며, 결국 Moldex3D의 3D 냉각 시뮬레이션 기술을 통해 형상 적응형 냉각 채널을 검증하여 제품 성형 문제를 효율적으로 해결하고, 수율을 99.7% 향상시켰다.

도전

- 미성형

- 외관 불량

- 긴 생산 주기

솔루션

Yuuki는 Moldex3D를 통해 새로운 형상 적응형 냉각 채널 솔루션을 설계함으로써 냉각 효율을 개선하고, 제품 외관의 불량 문제를 개선하였으며, 성형 주기를 단축하였다.

효과

- 고품질의 외관 달성

- 냉각 시간 75% 단축

- 생산 수율 99.7% 향상

- 생산 비용 절감

사례 연구

본 프로젝트의 목적은 Moldex3D을 이용하여 표면 품질의 개선을 위해 적절한 핫 러너 게이트 크기를 결정하고, 제품의 성능 향상을 위해 프로세스 매개변수를 최적화하며, 성형 주기를 단축을 위해 냉각 시스템을 수정하는 데 있다.

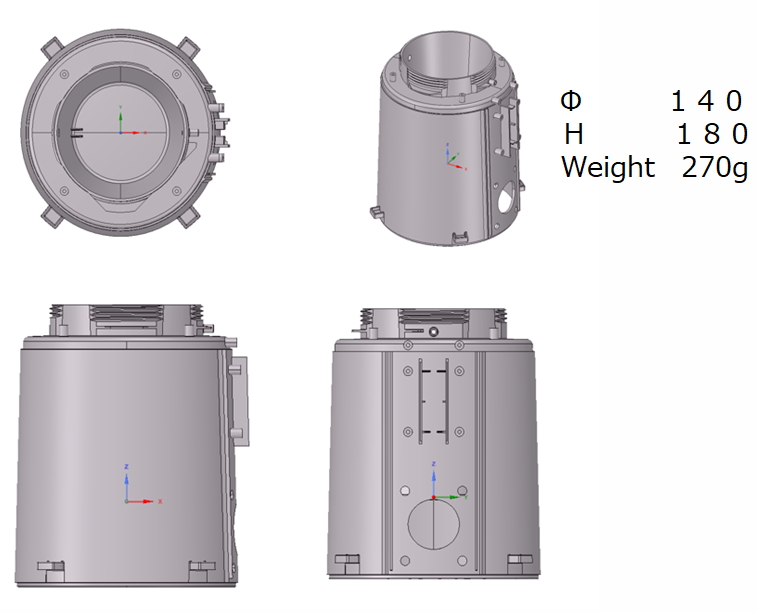

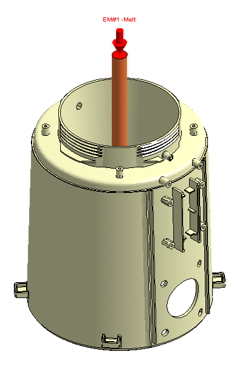

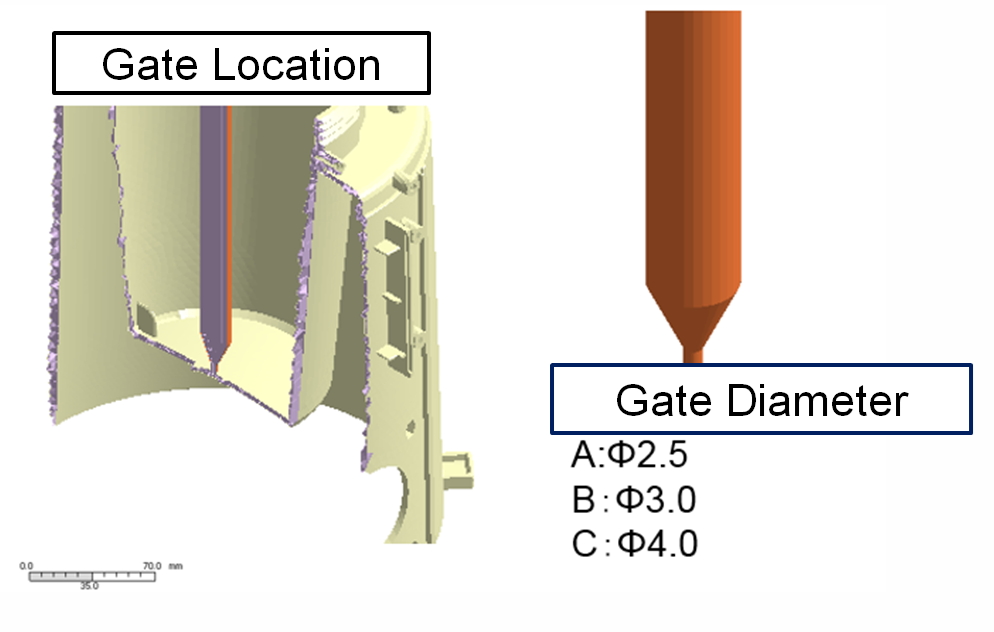

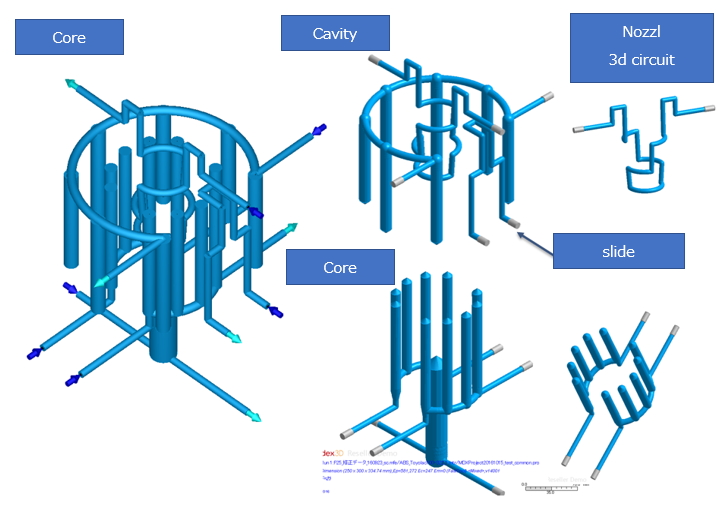

본 사례의 제품은 직경 140mm, 높이 180mm, 중량 270g의 핫 러너 시스템을 가진 오수탱크이고(그림 1), 그림 2는 해당 제품 및 핫 러너 게이트 시스템 설계이다. 핫 러너 노즐의 온도가 최대 230℃에 달하므로 제품 경화에는 120초 이상이 필요로 한다. 성형 주기 단축 및 제품 품질 개선을 위해 Yuuki는 직경이 각각 2.5mm와 3.0mm, 4.0mm로(그림 3) 서로 다른 3가지 핫 러너 설계를 제시해 비교하였고, 냉각 채널 설계는 그림 4와 같다.

그림 1 본 사례의 오수탱크 제품 설계

그림 2 본제품의 핫런너 시스템 설계

그림 3 게이트 위치와 수정된 게이트 크기

그림 4 냉각 채널 설계

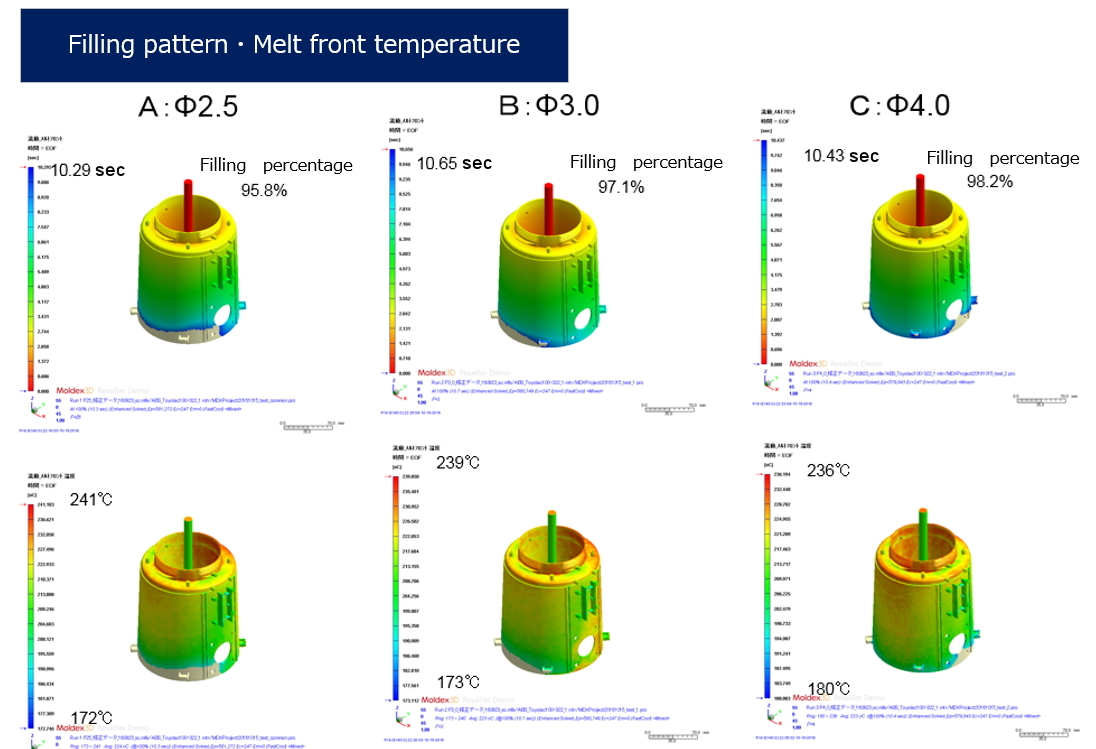

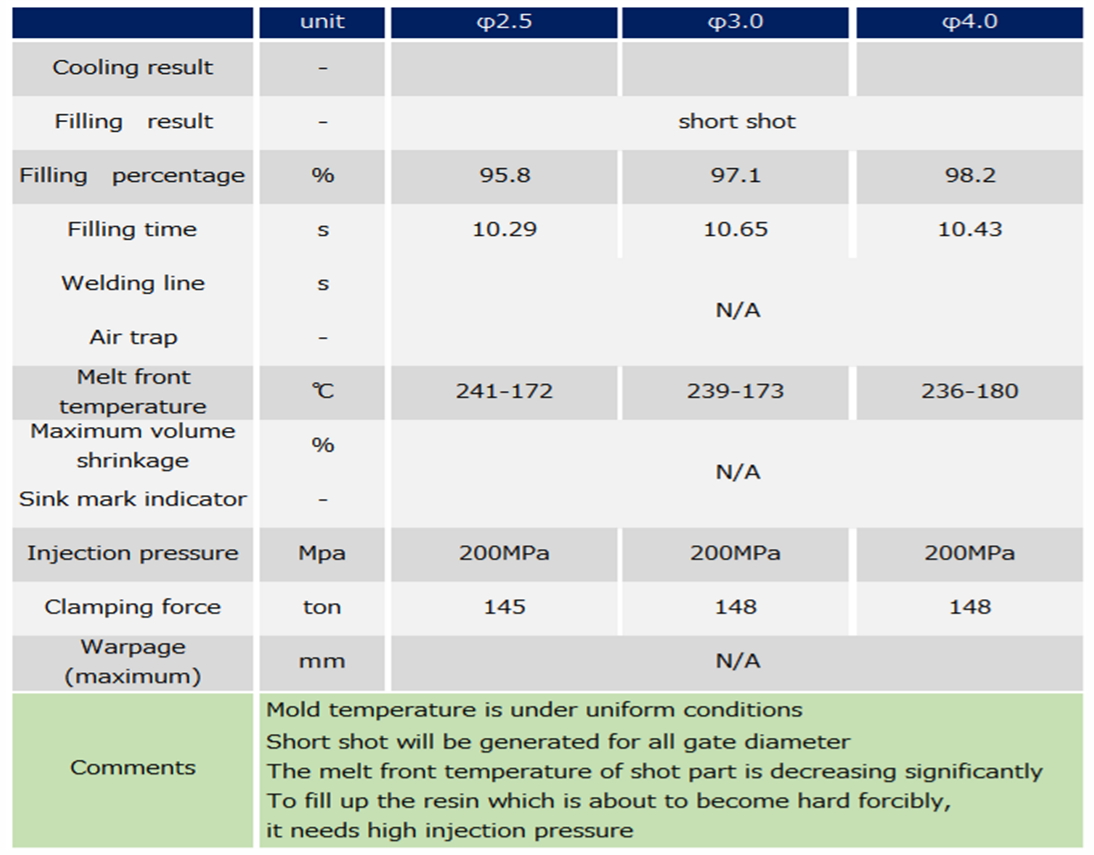

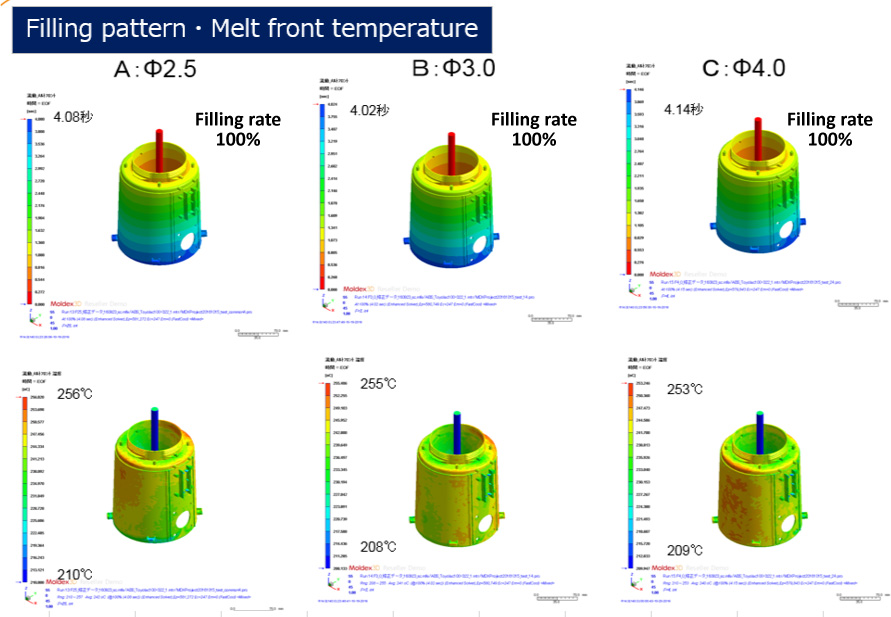

Moldex3D 시뮬레이션 결과, 3가지 핫 러너 게이트 설계에는 모두 미성형 문제가 발생했다. 게이트 직경 2.5mm와 3.0mm, 4.0mm의 최대 선단 온도가 각각 241℃와 239℃, 236℃이었다(그림 5). 스프루의 압력이 최대치인 200MPa에 도달했으며, 이것이 미성형의 원인이 될 수 있다. 분석 결과는 그림 6과 같다.

그림 5 충전과 선단 온도 분석 결과

그림 6 직경이 각각 다른 3가지 게이트 설계의 Moldex3D시뮬레이션 결과

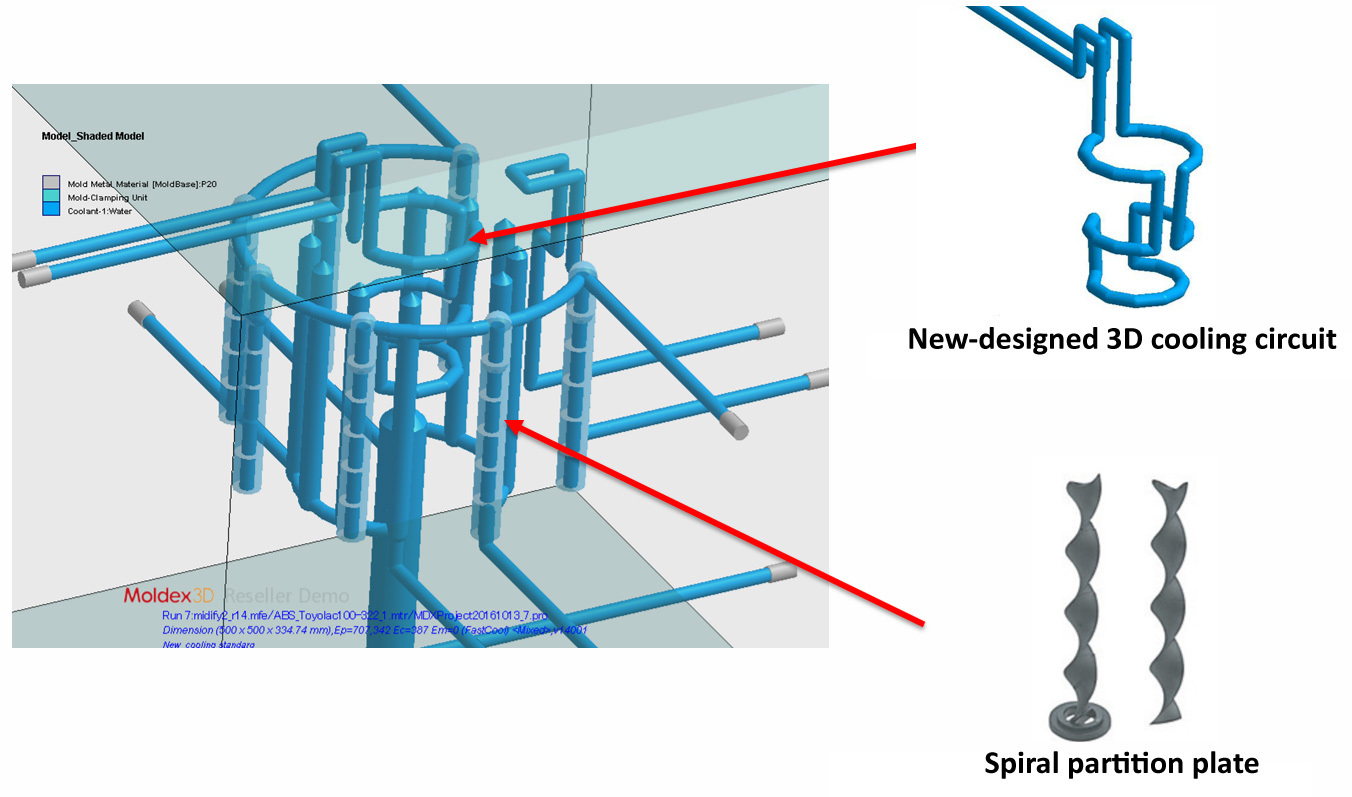

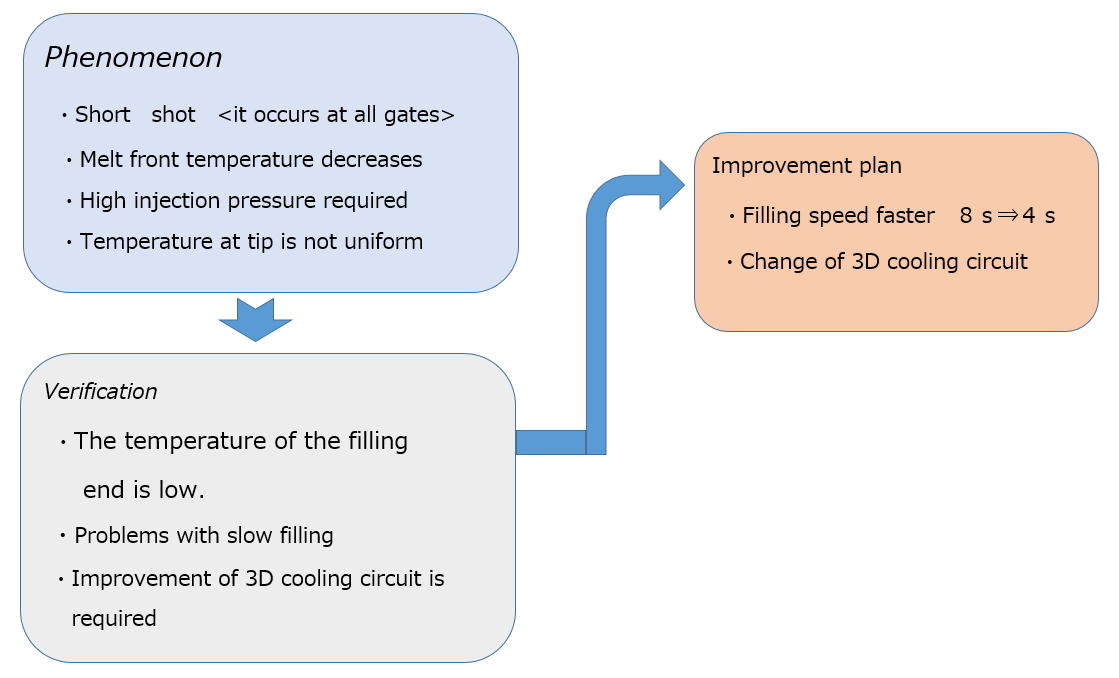

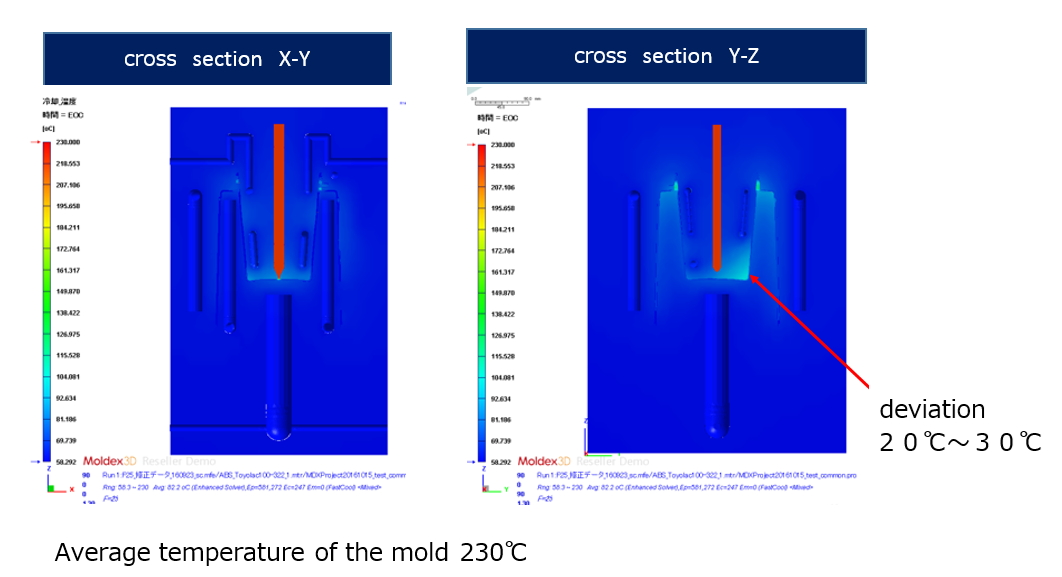

평가 결과 Yuuki는 미성형의 원인이 충전 종료 시의 온도가 지나치게 낮은 것으로 판단했기 때문에 반드시 3D 냉각 시스템 개선을 통해 이 문제를 해결해야 했다 (그림 7). Yukki가 제시한 개선 프로젝트는(그림 8) 3D 냉각 채널 설계 개선 이외에도 충전 시간을 4초로 단축시키는 것이다.

그림 7 개선 후의 3D 냉각 채널

그림 8 개선 프로젝트(계획)

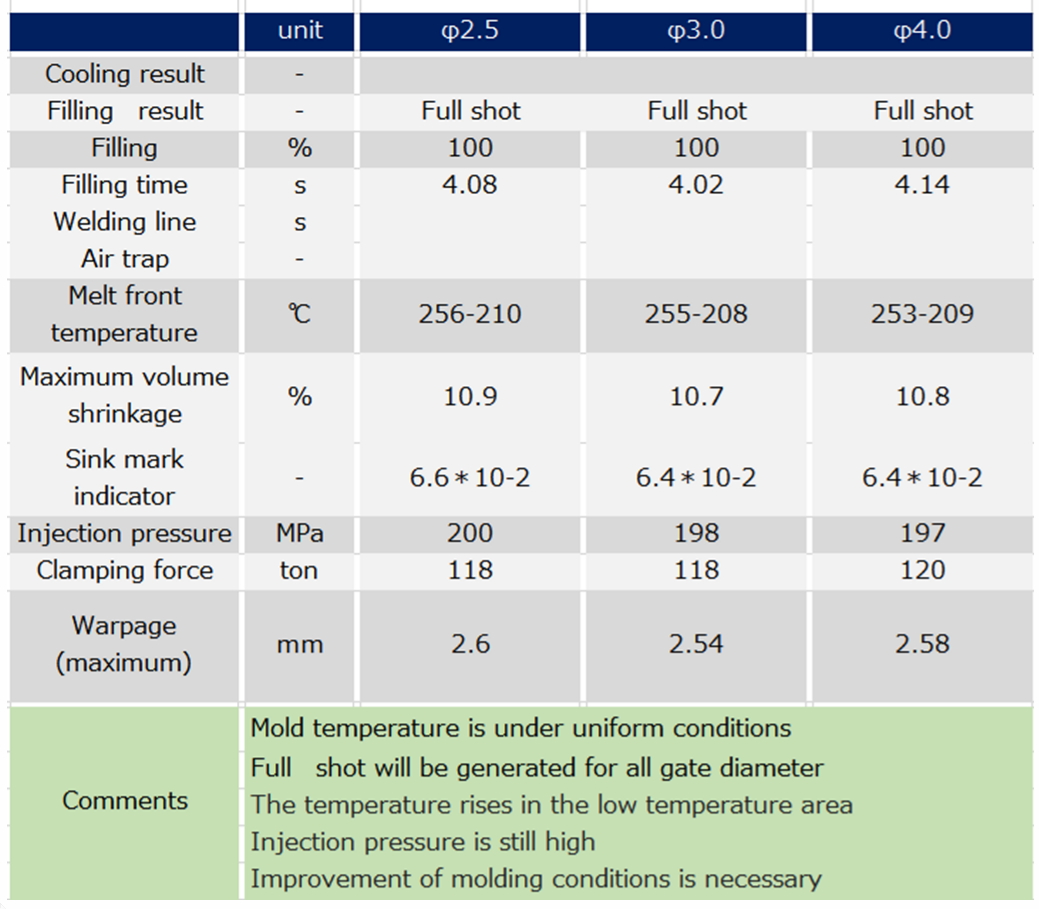

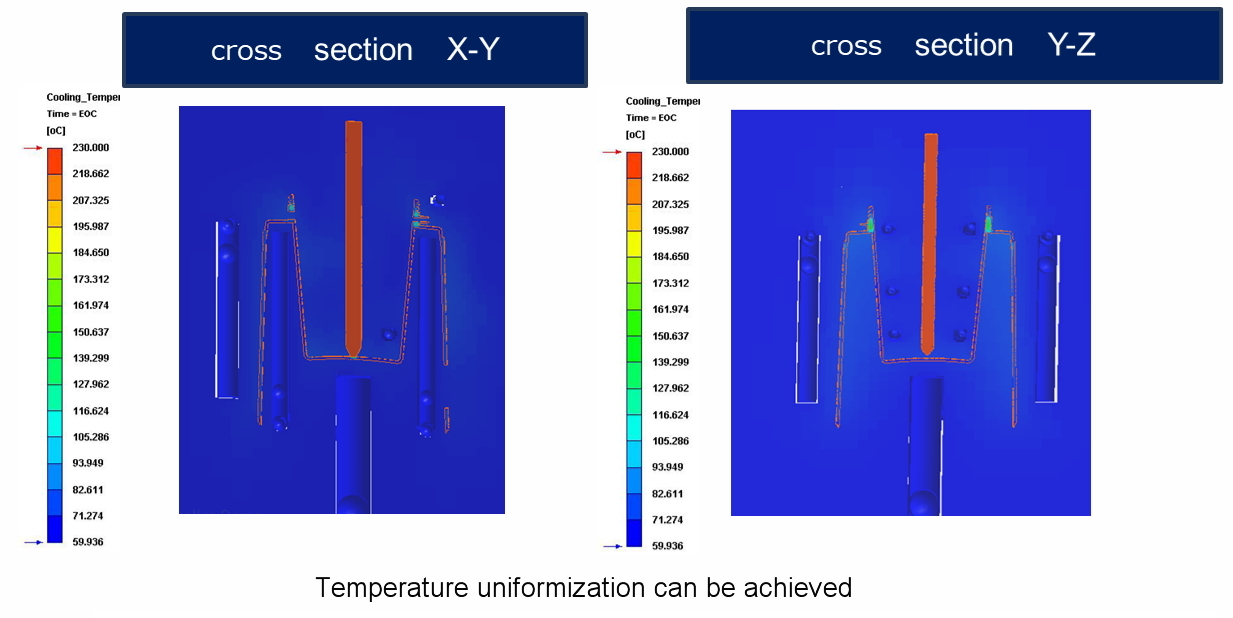

개선 이후, 시뮬레이션 결과 미성형 문제는 이미 순조롭게 해결되었지만 (그림 9) 각 게이트 직경 설계 중의 스프루 압력이 여전히 지나치게 높은 것으로 나타났다. 게이트 직경 2.5mm와 3.0mm, 4.0mm의 스프루 게이트 압력은 각각 200MPa와 198MPa, 197MPa이다 (그림 10). 모듈 온도 분포의 분석 결과 냉각 효율이 이미 개선된 것으로 나타난 것은 개선된 3D 냉각 채널이 균일한 온도 분포를 가져온 것을 의미한다 (그림 11).

그림 9 개선된 후의 충전과 선단 온도 분석 결과

그림 10 개선 프로젝트 후의 분석 결과 요약

그림 11 원래(그림 위)와 개선 후(그림 아래) 3D 냉각 채널을 비교하면 개선된 후의 온도 분포가 더 균일하다.

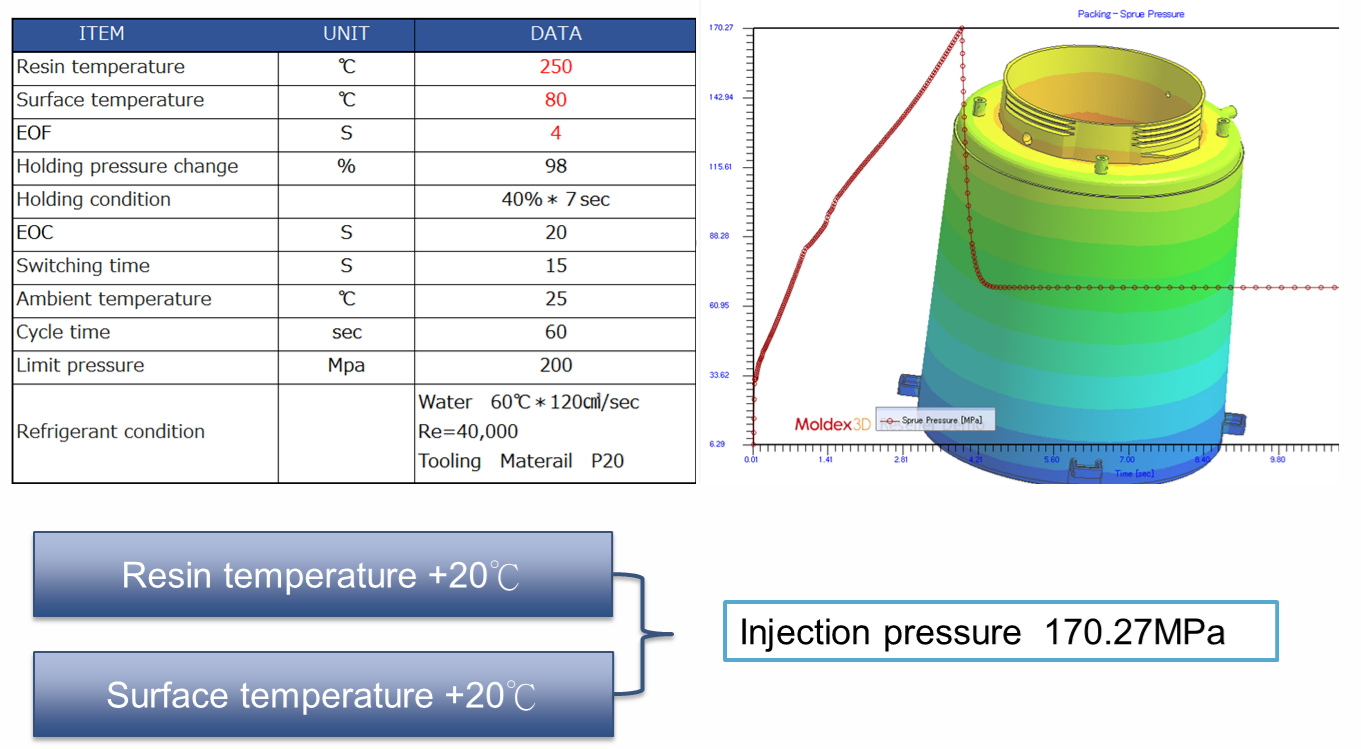

마지막 최적화에서, 스프루 압력을 낮추기 위해 수지 온도와 표면 온도가 각각 250 ℃와 80℃까지 상승했고, 마지막으로 스프루 압력을 170.27MPa까지 낮추는 데 성공하였다 (그림 12).

그림 12 수지와 표면 온도 개선 후의 분석 결과

결과

본 프로젝트에서 Yukki는 Moldex3D를 통해 제품의 잠재적인 결함을 예측, 최종적으로 성형 주기 120초에서 60초로 단축, 스프루 압력 140MPa 미만으로 절하, 결함률 0.3% 미만으로 감소시킬 수 있었다. 결국 Moldex3D는 Yuuki가 고품질의 제품 외관을 얻고, 제품 제조 비용과 시간을 절감할 수 있도록 지원하였다.