Moldex3D Designer BLM (Boundary Layer Mesh)은 복잡한 형상의 제품을 위해 맞춤 제작된 고품질 메시 기술이다. Designer BLM은 Moldex3D R14 새 버전에서 효과적으로 업그레이드 되었다. Moldex3D는「Non-matching Mesh」기술을 성공적으로 개발하여 사용자가 다재 성형(Multiple Component Molding, MCM) 해석을 진행할 때 금속 인서트 메시를 조정하는 데 시간을 소모하지 않도록 하였으며 분석효과도 더욱 제고시켰다.

왜 「 Non-matching Mesh 」기술이 필요한가?

다재 성형은 자동화 산업 개발에서 자주 사용되는 공정이다. 기존의 시뮬레이션 분석에서는 여러 모듈 간 발생하는 변형의 관계성을 통합하기 위해, 제품과 금속 인서트간의 메시를 반드시 연결해야 했다. 따라서 제품과 금속 인서트의 메시 사이즈를 똑같이 맞춰야 했을 뿐 아니라, 접촉면의 메시를 처리하여 일치시키고 각자 독립적으로 밀폐시켜야 했다. 그러나 이러한 메시 수정 과정은 종종 많은 시간과 노력이 소모되고, 시뮬레이션 분석의 준비 시간도 연장되었다.

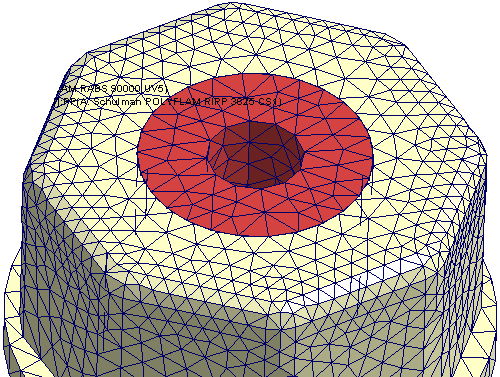

「Non-matching Mesh」 기술의 탄생으로 제품과 금속 인서트간의 메시는 연속되거나 수량이 상응될 필요 없이 시뮬레이션 분석을 진행할 수 있고, 연속적인 시뮬레이션 결과 분포와 연속적인 모듈 변형을 얻을 수 있게 되었다. 그림1과 같이 제품과 금속 인서트 접촉 경계의 메시 노드는 연결이 되지 않는다. 그러나 냉각 결과에서 최적의 온도 분포 연속성과 변형 연속성을 볼 수 있다.

그림1. Non-matching 제품과 금속 인서트 메시

그림1. Non-matching 제품과 금속 인서트 메시

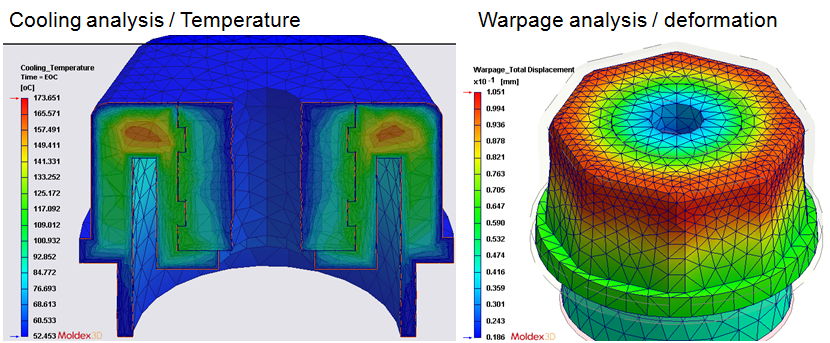

그림2. 냉각결과 온도 분포 연속(좌), 변형 결과 제품과 금속 인서트 변형 연동(우)

그림2. 냉각결과 온도 분포 연속(좌), 변형 결과 제품과 금속 인서트 변형 연동(우)

Non-matching Mesh 신뢰성 검증

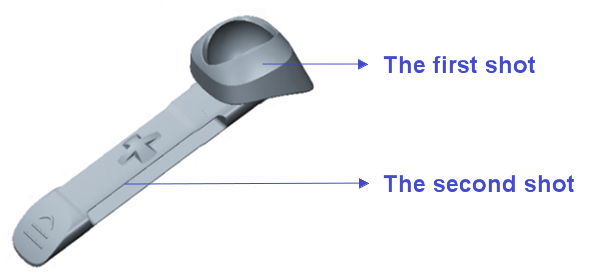

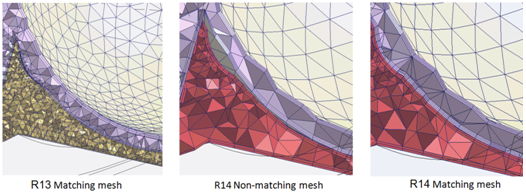

다음은 TomTom사의 Moldex3D 이중 사출 금형을 사용한 카 마운트 제품 중 하나로(그림3), Moldex3D R13 버전은 연속적 Solid 메시 형태 해석을 사용하며, 제품과 금속 인서트가 매칭되는 메시가 필요하다. R13 메시는 매칭되는 연속적 메시가 필요하고 높은 해상도가 요구되기 때문에, 메시 수량이 많고 분석시간이 다소 오래 소요된다. R14는 저해상도의 메시를 수용할 수 있으며, 그림4(가운데와 우측)와 같이 메시 제작을 통해 비매칭 메시와 매칭 메시를 각각 생산할 수 있다.

그림3. 카 마운트 이중 사출 성형 제품

그림3. 카 마운트 이중 사출 성형 제품

그림4. Moldex3D R13과 R14 버전으로 이중 사출 제품의 메시 비교 시뮬레이션

그림4. Moldex3D R13과 R14 버전으로 이중 사출 제품의 메시 비교 시뮬레이션

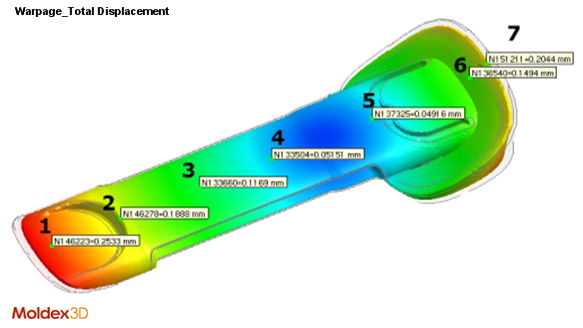

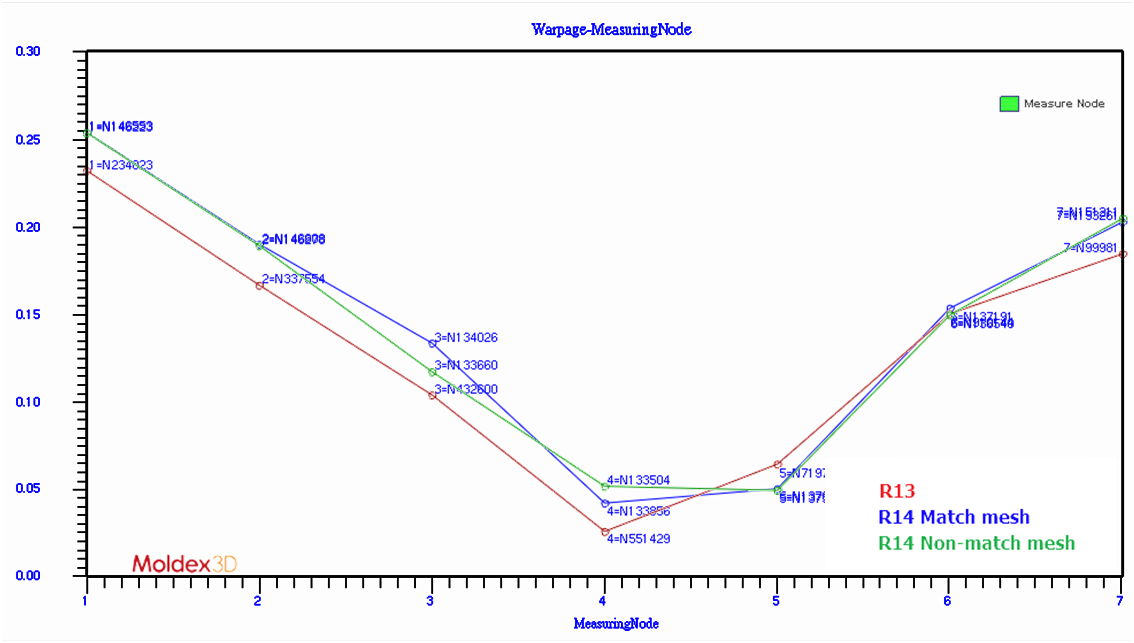

각각 다른 세 버전의 메시 설정에 대해 고정 참조점을 통해 같은 위치에 있는 7개 노드의 변형값을 얻었다(그림5). 변형 추세와 값 측면에서 R14와 R13의 분석결과 높이가 일치한다는 것을 알 수 있었다.

그림5. 변형된 6개 노드 변형값 측정

그림5. 변형된 6개 노드 변형값 측정

그림6. 각각 다른 3개의 메시 설정을 통해 얻은 시뮬레이션 결과가 매우 근접

그림6. 각각 다른 3개의 메시 설정을 통해 얻은 시뮬레이션 결과가 매우 근접

Moldex3D의 Non-matching Mesh 기술은 다재 성형 시뮬레이션에 광범위하게 활용될 수 있다. 충전, 보압, 냉각, 변형 분석 지원뿐 아니라 코어 시프트 변형 분석도 지원한다. Non-matching Mesh는 현재 Moldex3D 제품 라인의 모든 Designer BLM이 지원 가능한 모듈에 적용되며, 해당 기술은 높은 시뮬레이션 정확도를 보유한 상황에서 메시 처리 효율을 가속화하고, 더욱 광범위하게 대량의 금속 인서트 시뮬레이션에 응용함으로써 Moldex3D 입문자들도 고품질의 메시 기술이 가져다 주는 시뮬레이션 분석 효율과 정확도를 체험할 수 있도록 하였다.