- 고객: Delta Group

- 국가: 중국

- 산업: 전자

- 솔루션: Moldex3D Advanced

수행요약

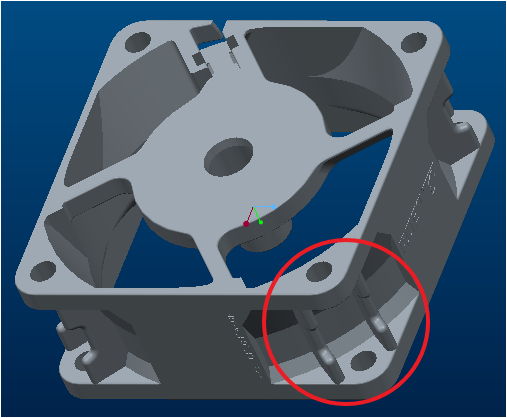

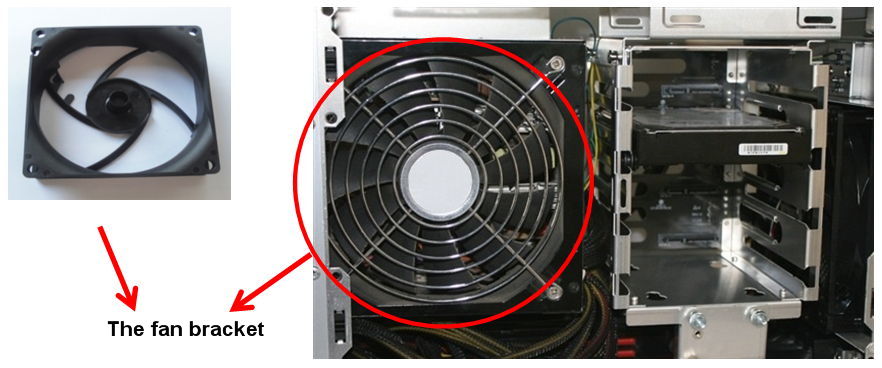

컴퓨터가 작동할 때, 컴퓨터 구성요소에서 폐열이 발생한다. 그렇기 때문에, 컴퓨터의 냉각을 위한 냉각 모듈은 널리 사용되고 있다. 전력 관리 및 냉각 솔루션 분야의 글로벌 선두기업은 Delta Group은 수십 년 동안 혁신적인 제품 개발에 전문성을 배양하고 있다. Delta Group은 수년 전부터 설계 검증 및 공정 최적화를 위해 Moldex3D 사출 성형 시뮬레이션 솔루션을 채용하고 있다. Delta group은 쿨링 팬 브라켓의 생산에 앞서 잠재적인 성형 문제 예측을 위해 Moldex3D를 사용하였고 더 나아가서 제품 품질 향상과 생산 비용 절감을 위해 공정 변수를 최적화 하였다.

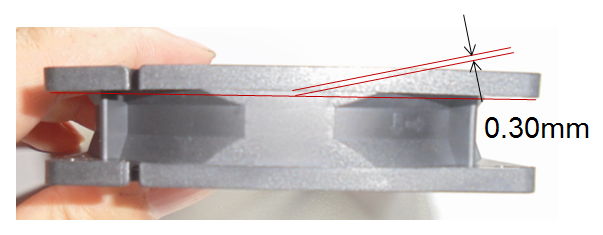

그림 1.컴퓨터 냉각 모듈의 팬 브라켓

그림 1.컴퓨터 냉각 모듈의 팬 브라켓

도전

- 잔류 응력에 의한 부분적인 변형

- 0.2mm의 평탄도 요구 조건 불충족

해결안

Delta Group은 Moldex3D eDesign을 활용하여 빠르게 제품 변형의 근본 원인을 진단하고 제품 설계 변경에 대한 피드백을 얻었다. 이와 함께, Delta group은 금형 시험을 통해 변형 최소화를 위한 최적화된 제품 설계를 결정 하였다.

이점

- 변형감소 0.3mm → 0.15mm

- 불량률 감소 45% → 16%

- 싸이클 타임 단축 및 비용 절감

연구 사례

쿨링 팬 브라켓의 기능은 냉각 구성 요소를 탑재하고 지지하는 것이다.

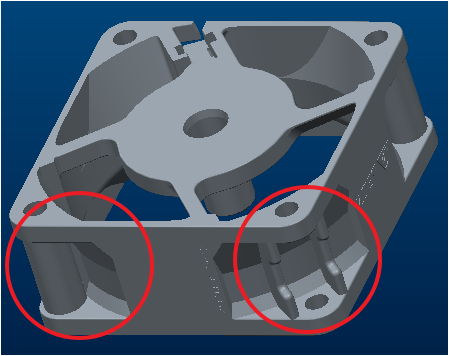

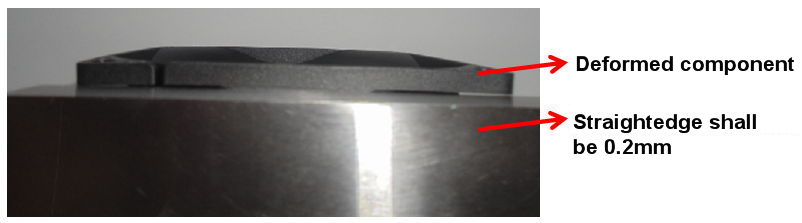

결합의 성공 유무에서 제품의 평탄도는 매우 중요하다. 이 경우, 수축은 쿨링 팬 브라켓의 모서리 변형의 원인이며 이로 인해 0.2mm의 요구 치수를 만족시키지 못하였다. 그래서 해석의 주 목적은 치수 안정성을 향상 하는 것이다.

그림 2. 쿨링 팬 브라켓 모서리의 수축으로 인해 변형과 요구 치수를 만족시키지 못하였다.

그림 2. 쿨링 팬 브라켓 모서리의 수축으로 인해 변형과 요구 치수를 만족시키지 못하였다.

그림 3. 0.3mm의 제품 휨 변형

그림 3. 0.3mm의 제품 휨 변형

효율적으로 제품 품질을 향상시키기 위해, Delta group의 R&D팀은 기존 설계의 문제 발생 원인을 규명하기 위해 Moldex3D 충전/보압/냉각 해석 모듈을 활용 하였다. 그림4는 기존 설계의 충전 해석 결과를 보여준다. 제품은 구조적 불일치로 인한 강성 문제가 있었다. 코너 영역이 충전 말단이었기 때문에, 보압 전달이 제대로 이루어지지 않는 결과가 나타났고 이것은 제품의 수축을 야기시켰으며 제품 강성에 영향을 주었다.

그림 4. 충전 해석 결과

그림 4. 충전 해석 결과

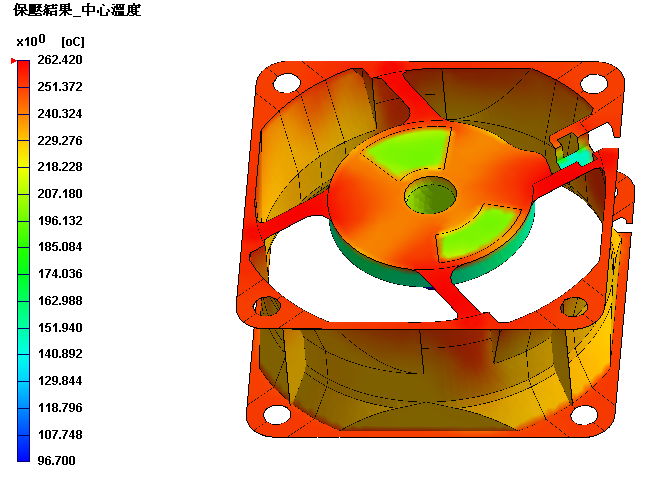

그림5처럼, 온도 분포 해석 결과는 보압 직후 온도가 여전히 230℃(노란색)이상인 것을 보여준다. 이 것은 두꺼운 영역에서 내부의 열집중으로 인한 불균일한 수축을 야기한다.

그림 5. 보압 직후 온도 분포 해석 결과

그림 5. 보압 직후 온도 분포 해석 결과

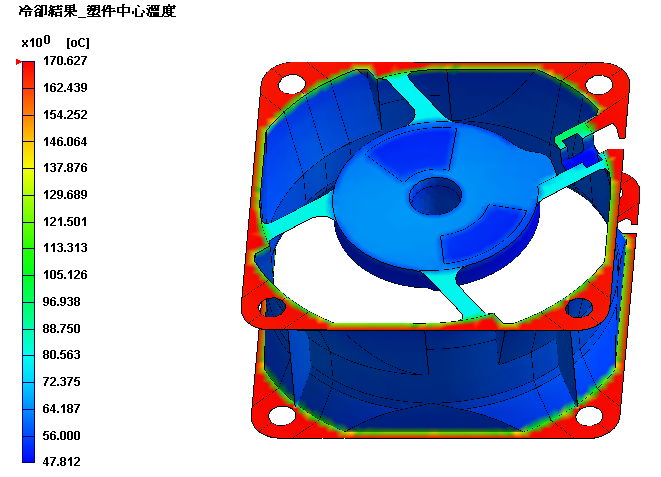

그림 6은 냉각 해석 결과이다. 이 것은 냉각 이후의 열집중(붉은색)을 보여주며 변형을 야기하고 보다 긴 냉각 시간을 필요로 한다.

그림 6. 냉각 해석 결과

그림 6. 냉각 해석 결과

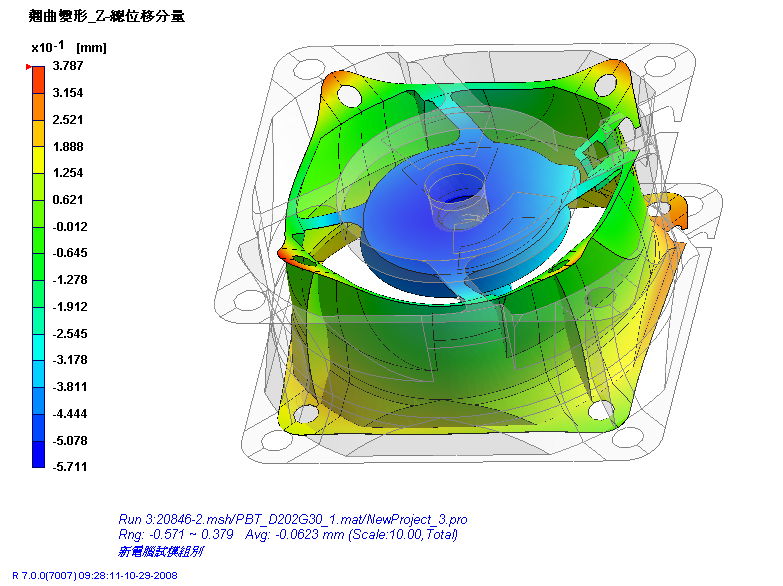

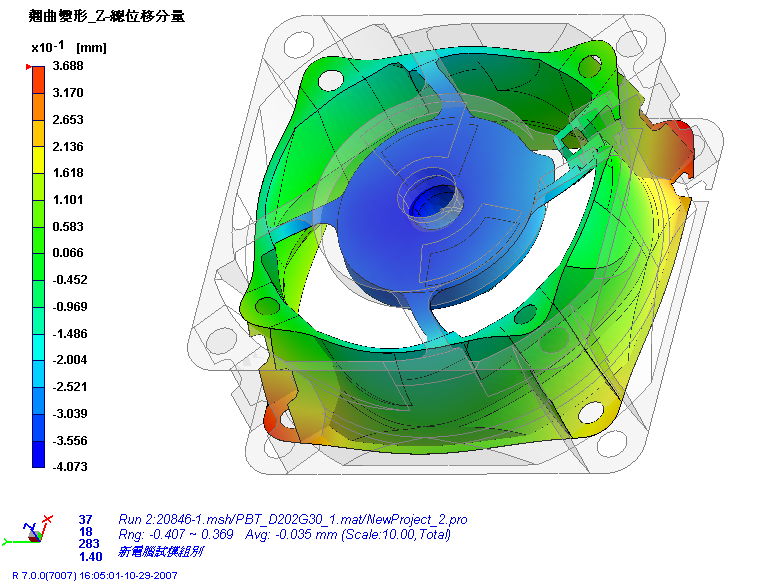

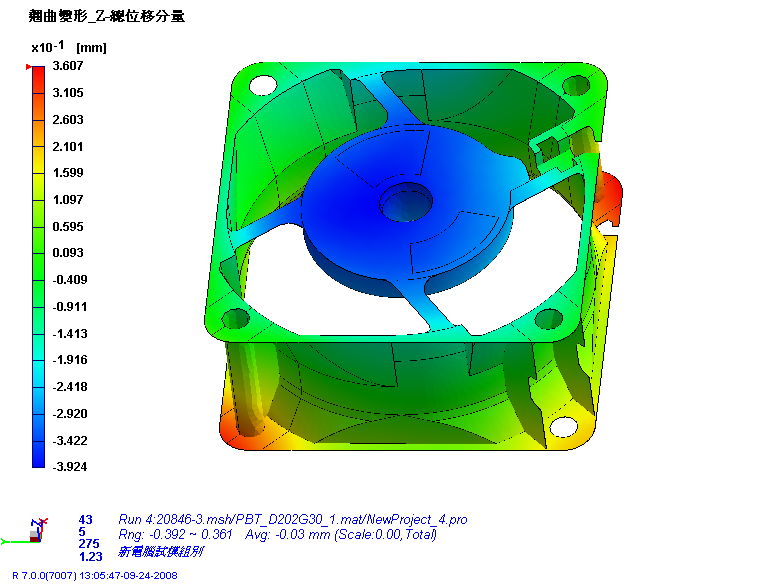

문제의 근본 원인을 찾은 후, Delta group은 Moldex3D Warp해석을 활용하여 기존 디자인(1 Rib), 디자인 변경-1(2 Rib), 디자인 변경- 2(2Rib&column)을 비교하였다. 세 가지 다른 설계의 비교는 Delta group은 세가지 다른 설계의 Z방향 변형을 비교하였고, 이는 브라켓 모서리의 변형을 평가하는 중요한 기준이었다. 해석 결과는 변형된 설계2가 가장 가능성 있는 설계라는 결과를 보여주었으며 변형 값은 -0.39~0.36로 최소값을 나타내었다.

|

Original- Single Rib |

Design change 1. |

Design change 2. |

|

|

|

Z-axis deformation: -0.57~0.38mm |

Z- axis deformation: -0.41~0.37mm |

Z- axis deformation: -0.39~0.36mm |

그림 7. Moldex3D를 통한 3가지 디자인 비교, Delta group은 Z방향 변위가 최소인 디자인 변경-

2를 가장 최적화된 디자인으로 결정하였다.

그림 8. Delta group은 Moldex3D시뮬레이션 소프트웨어의 도움으로

2개의 rib와 실린더가 추가된 최적화 디자인을 결정할 수 있었다.

결론

Moldex3D 시뮬레이션 솔루션은 실제와 유사한 결과를 나타내어 Delta group에 유용한 자산임을 증명하였다. Z방향 변위는 0.3mm에서 0.15mm로 50% 감소하였으며 시간과 비용 또한 절감하였다. 불량률은 45%에서 16%로 줄어들었으며, 개발 주기를 3일로 단축하였다.