사전 툴링 단계에서 CAE 소프트웨어의 가치를 입증하는 두 가지 사례

3D인쇄와 RP 는 제조세계에서는 새로운 개념이 되지 않습니다. 점점 더 가격 친화적인 3D Printer가 가능해짐으로써, 자체 제조는 더 이상 꿈이 아닙니다. 그러나, 대부분의 제품은 아직은 공구를 바꿀 준비가 되지 않았습니다. RP 의 개념은 형상적응형 냉각 제조에 20년 동안 적용 되었습니다. 레이저 소결은 파트표면에 완벽하게 맞는 임의적인 냉각 채널의 형상도 만들 수 있습니다. 이것은 싸이클 타임을 단축 시켰고, 품질을 향상 시켰습니다.

문제

진공 브레이징 및 CNS가공등과 같이 형상적응형 냉각 채널을 만들 수 있는 다른 방법이 있습니다. 이러한 방법 중 레이저 소결은 가장 높은 설계 유연성을 가지고 있습니다. 그러나, 그것은 또한 가장 비싼 방법 입니다. 레이저 소결 방법은 몇 가지 문제가 있었습니다. 예를 들면, 레이저 다이오드의 높은 에너지에 의해 금형 플레이트가 빗나갈 수 있습니다. 파이프 표면은 너무 거칠 수 있습니다. 이는 물이 쉽게 막히게 할 수 있습니다. 소결 치수 및 재료 문제와 같은 다른 문제들은 레이저 소결을 형상 적응형 냉각 제조에 더 적절하게 함으로써 크게 향상 되었습니다.

제품 결함

제품의 형상에 더 가까운 냉각 설계로 변경하여 온도 분포가 더 균일 하고, 뜨겁고 차가운 부분이 사라 졌습니다. 잔류 응력, 변형, 보이드 , 싱크마크 등 열에 의한 제품 결함을 최소화 할 수 있습니다. 이것은 또한 제품 디자인과 밀접한 관계가 있습니다.

예를 들어, 제품에 리브가 있는 경우, 리브 반대편에 싱크가 생길 가능성이 매우 높습니다. 냉각 속도가 너무 빠를 경우, 싱크마크 대신 보이드가 생길 가능성이 높습니다. 여러 가지 이유로 제품 결함의 복잡성에도 불구하고, 제대로 설계가 되었다면, 형상적응형 냉각은 여전히 변형을 최소화 하는데 도움이 될 수 있습니다. 여기서 우리는 두 가지 일반적인 결함 싱크마크와 변형을 검사하고, 형상적응형 냉각이 어떻게 해결하는지 확인할 것입니다.

형상적응형 냉각이 필요 합니까?

대부분의 사람들은 향상적응형 냉각이 도움을 준다는 것을 알고 있습니다. 하지만 종종 비용으로 인해 사용을 못 합니다. 자주 묻는 질문은 “정말 형상적응형 냉각이 필요합니까?” 항상 투자자본수익률 문제이다.

일반적으로 제품의 두 가지 타입의 제품이 형상적응형 냉각에 적합합니다: 컵/박스 같은 제품과 큰 곡률 변화 제품. 또 다른 중요한 문제는 제품의 두께입니다. 플라스틱은 약한 열 전도체이기 때문에 제품이 너무 두꺼우면, 사이클 타임 감손느 소결 부분의 비용을 보상 할 수 없습니다.

또한 형상적응형 냉각이 적용되는 경우, 얼마나 많은 변형을 향상 시킬 수 있을까요? 그 대답은 금형 제작전에 알아야 한다. 하지만 어떻게? 한가지의 효율적인 방법은 CAE 소프트웨어를 사용하는 것이다. 다음의 두 가지 사례는 CAE의 가치와 사전단계에서 어떻게 도움을 주는지를 나타냅니다.

싱크마크

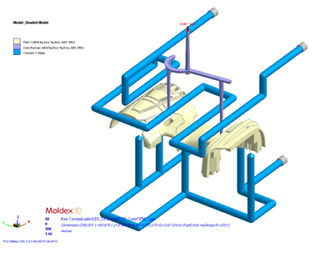

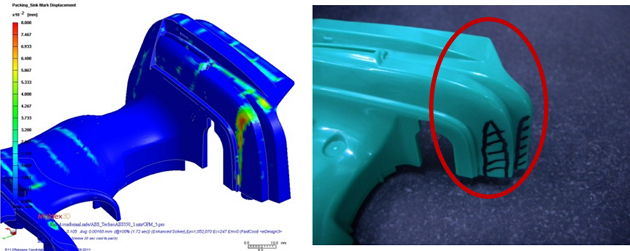

첫 번째 사례는 제품 평균 두께가 3mm인 드릴 커버입니다.(그림1) 제품의 윤곽은 형상적응형 냉각을 사용하기에 최적입니다. 냉각 시간이 충분하지 않은 경우 빨간색 원의 영역에서 싱크마크가 발생합니다. (그림2) 싱크마크를 방지하기 위해 코어쪽에 베플을 사용하여 냉각시간이 30초가 걸립니다. (그림3) 만약 형상적응형 냉각이 적용되면, 싱크마크를 방지하기 위해 단지 20초의 시간이 필요합니다. (그림4)

Fig. 1 & 2 Red circled areas show the sink mark problem of the drill cover

Fig. 1 & 2 Red circled areas show the sink mark problem of the drill cover

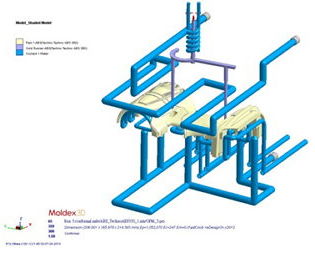

Fig. 3 Traditional baffle cooling channel design Fig. 4 Conformal cooling channel design

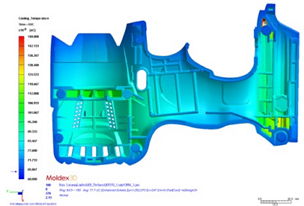

시뮬레이션을 통해, 형상적응형 냉각의 효과는 명백해집니다. 그림5는 베플(왼쪽)과 형상적응형 냉각(오른쪽)의 온도 분포를 보여 줍니다. 두 그림은 같은 온도 분포로 설정하였습니다. 추가적인 채널이 적용이 되었기 때문에, 형상적응형 냉각 디자인이 베플에 비해 코어쪽 온도가 상대적으로 매우 낮습니다. 시뮬레이션에 결과에 의한 최대 싱크 마크 위치는 (그림6) 실제 위치와 비교적 가깝습니다.

Fig. 5 The comparison of temperature distribution between the baffle

(left) and conformal (right) design

Fig. 6 Moldex3D simulation analysis identifies the maximum sink mark location

Fig. 6 Moldex3D simulation analysis identifies the maximum sink mark location

which correlates well with the real-life molding result

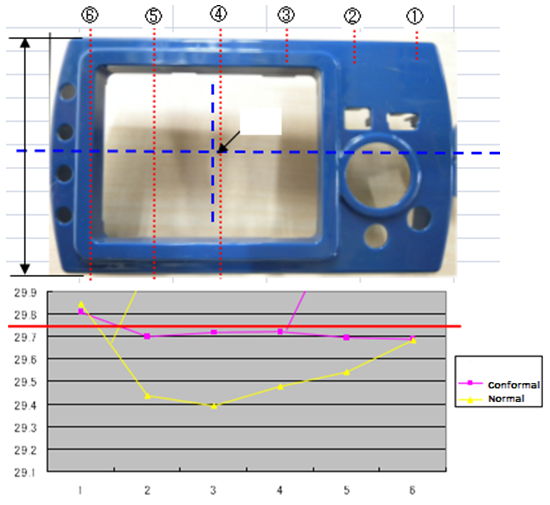

변형

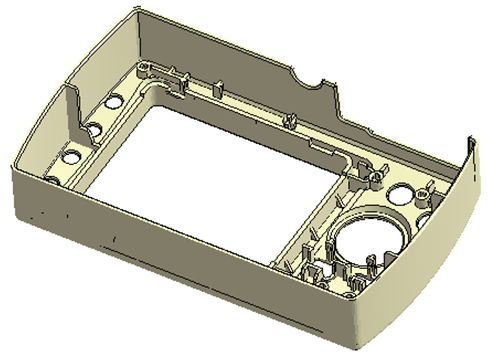

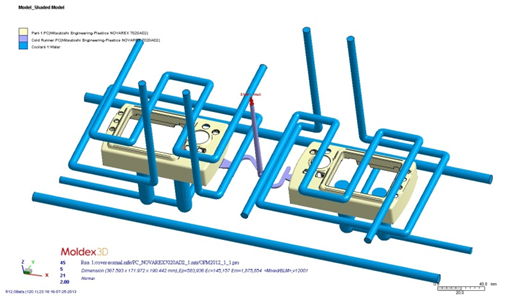

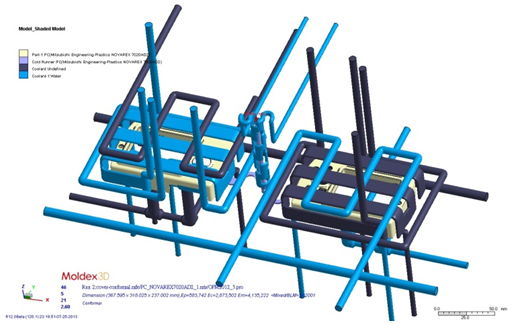

두 번째 사례는 디지털 카메라 커버 입니다. (그림7) 코어 측에 베플만 적용되었을 경우 제품은 심각한 휨 문제가 있습니다. (그림8) 형상적응형 냉각이 적용된다면, 변형은 크게 향상 될 수 있습니다. (그림9)

Fig. 7 Digital camera cover

Fig. 7 Digital camera cover

Fig. 8 Baffle cooling design

Fig. 8 Baffle cooling design

Fig. 9 Applying conformal cooling design

Fig. 9 Applying conformal cooling design

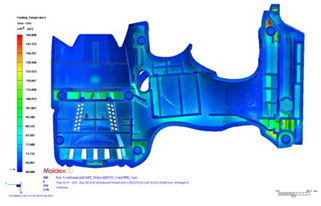

형상적응형 냉각 채널이 적용될 경우, 변형이 향상될 뿐만 아니라, 냉각 시간도 30% 단축 할 수 있습니다. (13초에서 9초까지)

Fig. 10 Warpage has been significantly reduced

Fig. 10 Warpage has been significantly reduced

Summary

형상적응형 냉각 채널은 사출성형에서 두 가지의 큰 장점을 가지고 있습니다. (1) 사이클 타임 개선 (2) 제품 품질 개선. 레이저 소결은 형상적응형 냉각 채널을 만드는 주요 제작 방법 입니다. 보다 나은 투자자본수익률을 예측하기 위해서는 과학적인 도구의 사용이 필요합니다. 두 가지 실제 사례는 형상적응형 냉각 채널의 싱크마크, 변형 , 사이클 타임을 줄이는 효과를 입증하고, CAE는 효과적으로 이러한 혜택을 추정 할 수 있습니다.

감사의 말

이러한 사례를 공유하고 검증 연구가 가능하게 상세한 실험데이터를 제공한 OPM Laboratory Co., Ltd. Japan 에 특별한 감사의 말씀을 드립니다.