코어테크 연구개발부 수석 엔지니어 순자펑 (孫嘉蓬)

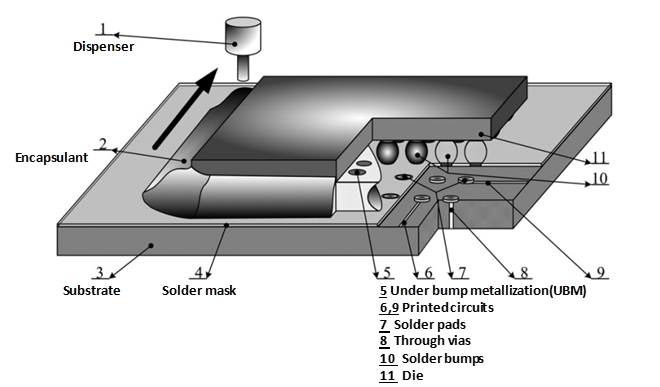

플립칩 패키징 프로세스에서는 보통 구성품의 보호 목적을 위해 모세관 언더필 인캡슐런트를 사용하는데 그 프로세스는 그림 1과 같다. 디스펜서를 이용해 직접 칩 에지에 캡슐화 재료를 주입하고, 액상 패키징 재료는 모세 작용을 통해 전체 칩과 기판을 덮도록 지속적으로 주입된다. 일반적으로 디스펜싱 과정에서 용융량의 제어 이외에도 모세 작용에 맞추어 보통 기판을 운반하는 섀시가 가열될 수 있고, 이를 통해 기판이 가열되기 때문에 캡슐화 점도가 칩과 기판 사이에 주입될 때 점도를 신속하게 낮추고 신속하게 유동되어 상하 틈새를 완벽하게 채울 수 있다.

그림 1 디스펜싱이 적용된 모세관력 언더필 회로도 [1]

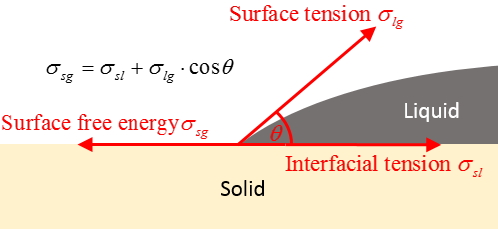

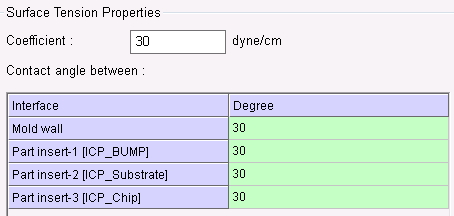

언더필 프로세스의 추진력은 모세관력이기 때문에, 기체 및 액체 상태 표면 장력에 대한 설명과 고체 및 액체 상태 장벽의 흡착 조건의 입력은 시뮬레이션에 중요한 항목이다. 기체 및 액체 상태 간의 모세관력은 기체 액체 표면 장력 및 용융 선단 분포로 구성되며, 충전 재료와 접촉면(기판)의 흡착력은 평형 접촉각으로 설명될 수 있다. 그림 2와 같이 Young’s equation에서 각도가 실제로 기체 액체 고체 3개의 서로 다른 상 사이의 표면 장력 또는 흡착력이 평형에 달한 후의 결과임을 알 수 있기 때문에, 이 접촉각 등을 입력하는 것은 3상 사이의 평형 상태를 제어하는 것과 같다.

그림 2 Young’s equation

언더필은 열경화성 재료이기 때문에 언더필 패키징을 수행한 칩은 재처리 또는 재가공되기가 어렵다. 또한 모세관력에 의해서만 구동되는 유동 및 경화는 재료를 경화시키는 시간이 필요한 작업이기 때문에, 개발 단계에서 시행착오 비용이 높다. 개발 비용을 절감하기 위해서는 CAE시뮬레이션 분석을 사용하여 요구사항을 충족시키는 최상의 설계 제어를 찾는 것이 가장 효과적인 솔루션이다.

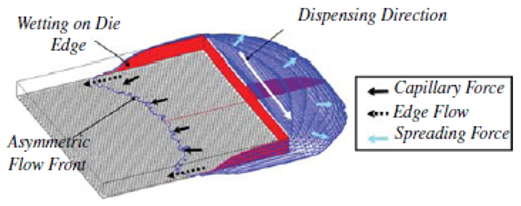

언더필 재료는 비용이 많이 들기 때문에, 용융량 제어 역시 프로세스 중의 중요한 과정의 하나이다. 디스펜싱 영역 이외에, 크리핑 행위는 용융물이 칩의 측면 범프 영역에도 유입되는 현상이 있기 때문에, 오버플로우 유동을 파악하는 것은 용융량을 제어하는 목적 이외에 선단으로 인한 보이드(void) 위치 분석에도 도움이 된다. 그림 3과 같이 디스펜싱 후, 용융량의 흐름은 주로 모세관력, 중력 및 유체 자체의 점도에 의해 평형으로 유동된다. 따라서 용융량은 모세관력 충전 유동, 칩 에지 방향의 크리핑 에지 유동 및 용융물 자체가 기판에 가라 앉아 밖으로 확산되는 유동 행위가 포함되어야 한다. 따라서 CAE시뮬레이션을 통해 용융물의 사용을 완벽하게 이해하려면, 반드시 이 3가지 유동에 대한 시뮬레이션을 진행해야 한다는 점을 알 수 있다.

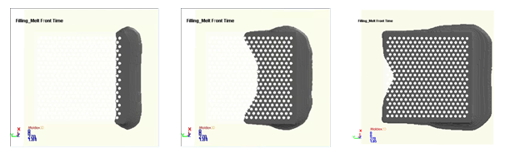

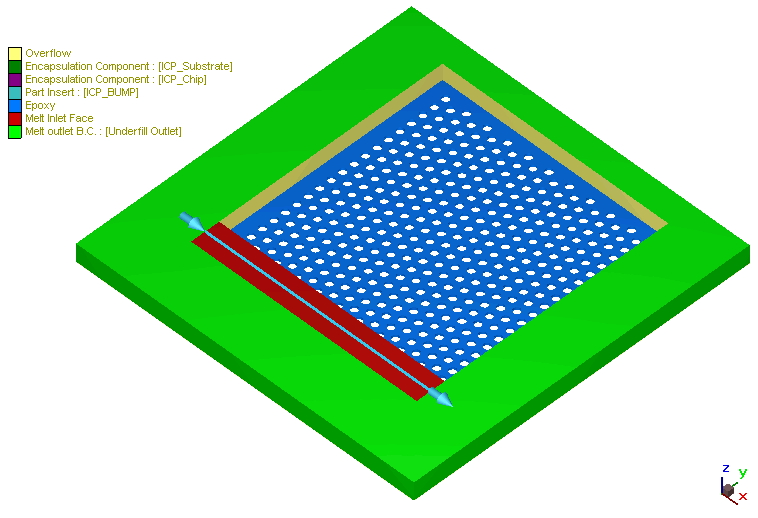

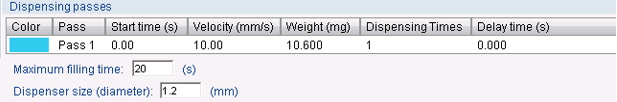

그림 4의 시뮬레이션과 실험 결과는 시뮬레이션에서 디스펜싱 및 크리핑 유동 영역의 중요성을 무시할 수 없음을 설명한다. 기존의 시뮬레이션 방식은 디스펜싱 영역 및 오버플로우 크리핑의 영향이 무시되었기 때문에, 선단 시뮬레이션에 에지에서 언더필되는 크리핑의 효과가 부족했다. 시뮬레이션 결과의 품질을 중시하기 위해 Moldex3D 2020의 모세관력 언더필 모듈은 완벽한 CAE분석을 제공한다. 그중 플립칩 제품의 세부정보인 3D모델을 사용한다 (그림 5에 표시된 범프 분포 및 칩 포함). 디스펜싱 정보는 여러 경로, 각 경로의 디스펜싱 양, 디스펜서 이동 시작 시간 및 속도를 설정할 수 있다 (그림 6). 재료 매개변수는 그림 7과 같이 충전 재료와 다른 재료 접촉면의 접촉각을 설정할 수 있어, 환경적 요인의 영향을 받는 고분자 행위의 변화를 시뮬레이션할 수 있다.

그림 3 용융물 유동 관계도 [2]

실험 [3]

기존 시뮬레이션 결과 [3]

Moldex3D 2020시뮬레이션 결과

그림 4 실험과 시뮬레이션 중의 크리핑 행위

그림 5 3D모델

그림 6 디스펜싱 설정

그림 7 모세관력 관련 설정

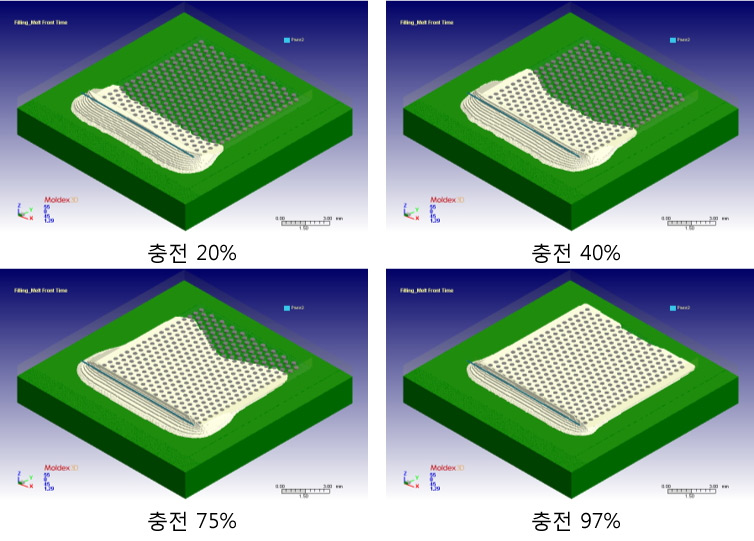

Moldex3D의 시뮬레이션 범위에는 그림 8과 같이 유동 시의 「디스펜싱 과정」, 「범프 영역의 언더필」 및 「칩 외부의 유동(크리핑 및 확산 유동)」이 포함된다. 그림 9가 나타내는 디스펜싱 영역의 용융물이 언더필 과정을 따라 가라앉는 상태 변화 역시 과학 시뮬레이션 과정에서 완벽한 물리적 행위를 고려해야 할 필요성을 의미한다.

그림 8 충전 분석

그림 9 디스펜싱 영역 변화 회로도

이상을 통해 복잡한 행위로 인해 시행착오 비용이 높은 언더필 패키징 프로세스에 있어서 Moldex3D 2020이 설계 단계에서 분석을 통해 디스펜싱 제어 및 크리핑 행위가 언더필에 미치는 유동 영향을 이해하고, 용융물의 총량 제어를 통해 설계 목적을 달성할 수 있도록 지원함을 알 수 있다.

Reference

- Hui Wang, Huamin Zhou, Yun Zhang, Dequn Li and Kai Xu Three-dimensional simulation of underfill process in flip-chip encapsulation, Computers & Fluids 44 (2011) 187–201

- S.W.M. etc., 3-D Numerical Simulation and Validation of Underfill Flow of Flip-Chips. IEEE Transactions On Components, Packaging and Manufacturing Technology, Vol. 1, No. 10, October, (2011), pp. 1517-1522

- Sung-Won Moon, Zhihua Li, Shripad Gokhale, and Jinlin Wang, IEEE TRANSACTIONS ON COMPONENTS, 3-D Numerical Simulation and Validation of Underfill Flow of Flip-Chips (2011)

- Nordson ASYMTEK: The NexJet System – Flip Chip Underfill: https://www.youtube.com/watch?v=hdxjWJ2c0ao