Edited by Barton Lin, Senior Engineer at Technical Support Team, Moldex3D

- 고객 : 국립 칭화대학

- 지역 : 타이완

- 산업 : 교육

- 솔루션 : Moldex3D eDesign솔루션 & Moldex3D RTM모듈

칭화대학교는 재개교 초기에 원자 과학에 중점을 두다 이후 이공 분야까지 확대 발전했다. 최근에는 인문 사회, 생명 과학, 전기 정보 및 기술 관리를 적극 발전시키며 점차. 문과, 이과, 공과가 균일하게 발전한 학부로서 동아시아의 일류 대학 중 하나가 되었다. (출처 : https://www.nthu.edu.tw/)

개요

현재 대부분의 풍력 터빈 블레이드는 복합 재료를 주재료로 사용하며, 복합 재료는 일정 레이어의 섬유 상하로 중간의 코어 재료를 감싸서 샌드위치와 유사한 구조를 형성한다. 이 구조는 일정한 구조 강도를 유지할 수 있어 풍력 터빈 블레이드의 중량을 효과적으로 줄일 수 있다. 현재 대부분의 코어 재료는 PVC 및 발사(Balsa) 나무이고, 용이한 수지 주입 공정을 위해, 코어 재료에는 일정한 폭의 그루브가 있다. 높은 정확도의 시뮬레이션 결과를 얻기 위해서는 기존의 RTM시뮬레이션 방식과는 달리 섬유와 그루브를 반드시 동시에 시뮬레이션해야 한다.

도전

코어 재료가 그루브와 채널을 포함하기 때문에 본 사례는 일반적인 순수 섬유 RTM을 시뮬레이션할 뿐 아니라, 시뮬레이션의 난이도가 높아지는 더 복잡한 지오메트리 구조에도 도전해야 한다.

솔루션

Moldex3D RTM 모듈은 각 레이어에 대해 서로 다른 속성 및 섬유 배향을 정의할 수 있기 때문에, 복잡한 RTM 프로세스의 시뮬레이션에 유리하다. 그 독특한 등가 투과성 기능이 PVC 코어 재료의 그루브와 러너의 유동 특성을 정확하게 시뮬레이션하므로, 시뮬레이션은 실험 결과와 비교해 정확성이 매우 높다.

효과

- 샌드위치 구조 유체 행위의 정확한 시뮬레이션

- RTM시뮬레이션 프로세스의 단순화, 개발 주기 단축

- 프로세스 최적화

사례 연구

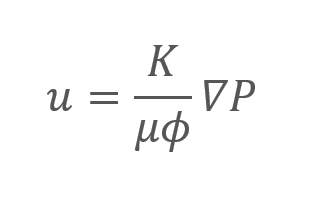

현재 연구에서는 대부분 보강에 사용되는 코어 재료 및 섬유 시트를 단일 대상으로 간주하고, 다르시(Darcy’s) 법칙으로 그 특징을 설명한다.

방정식에서, u와 μ는 유동 점도 및 수지 점도를 나타내고, K와 ϕ는 유동 매체의 투과성과 다공성이며, ∇P는 압력 구배이다. 이러한 계산 방식에서, 분포 매체와 무 섬유 영역의 유동 특성은 분리될 수 없기 때문에 개발된 모델의 정확성과 유연성이 제한된다.

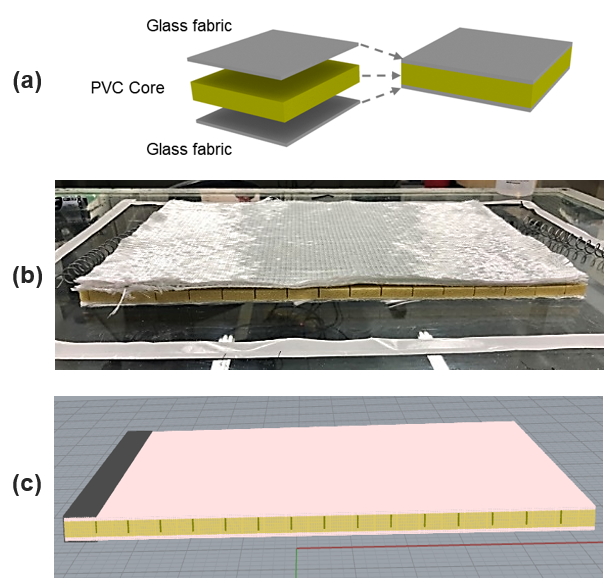

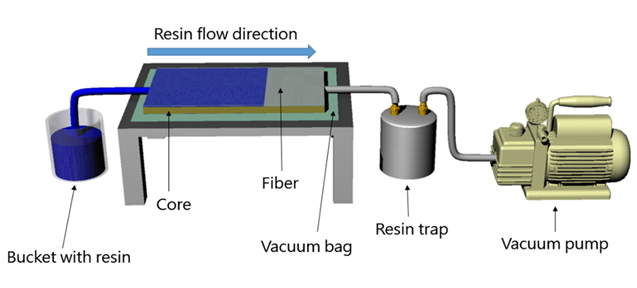

본 사례에서, 칭화대학 팀은 샌드위치 구조의 복합 재료에 유리섬유 및 그루브가 포함된 PVC코어 재료를 결합시킨 연구 모델을 사용했다 (그림 1). 실험 방법은 진공 보조 수지 이송 성형(VARTM)이다 (그림 2).

그림 1 샌드위치 구조 모델:(a) 회로도, (b) 물체의 실제 사진 및 (c) 시뮬레이션 중의 솔리드 메쉬

그림 2 본 사례의 실험 방법

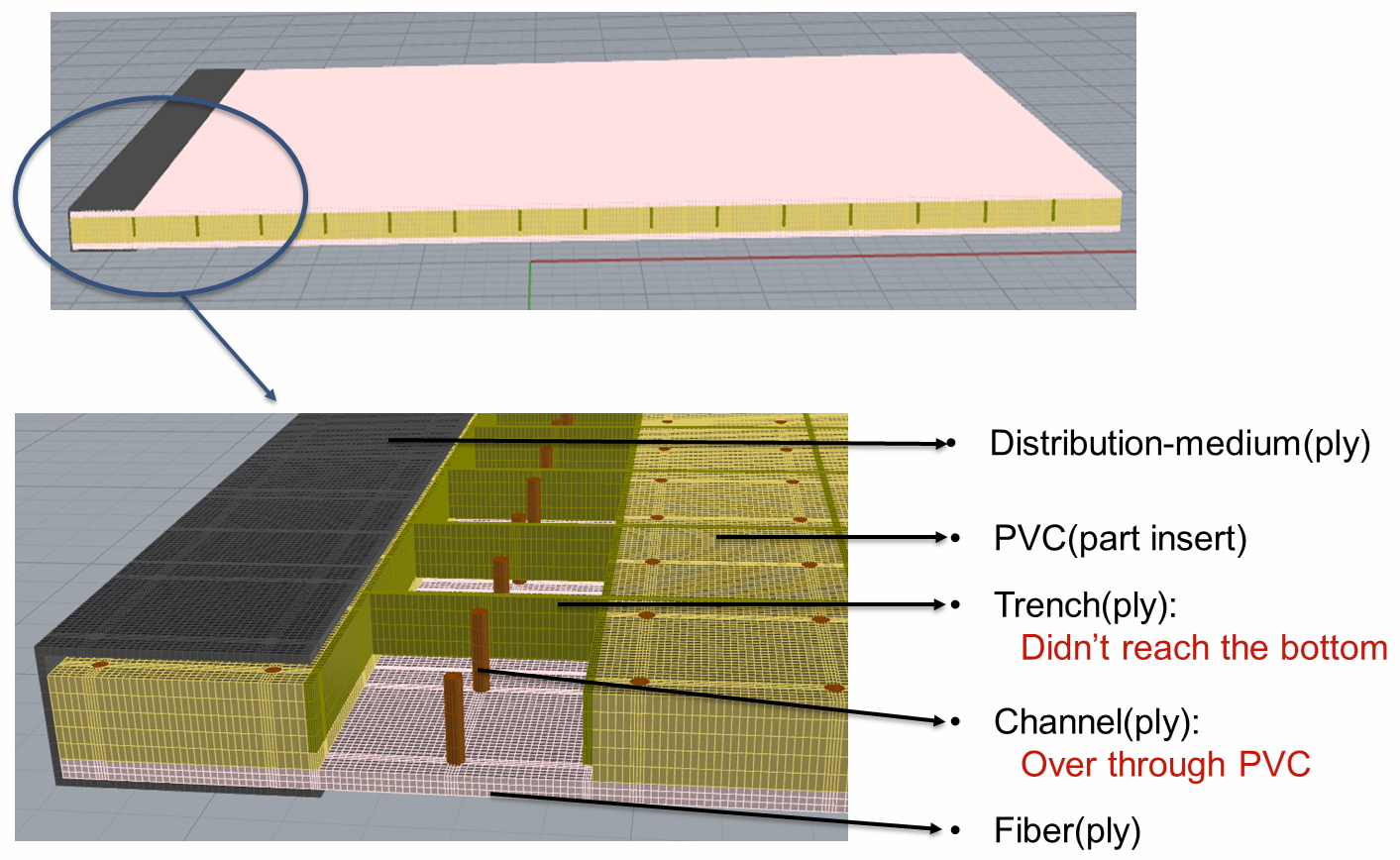

칭화대학 팀은 유한 체적법을 사용해 수지가 PVC코어 재료 중에 섬유 포함 및 섬유 미포함(예: 그루브) 영역에 있을 때의 유동 행위를 각각 시뮬레이션 했으며 (그림 3), 코어 재료 크기는 480 x 320 x 10.2 mm3이다. 코어 재료 중에는 두 개의 그루브가 있으며, 그중 폭 1 mm, 깊이 8.2 mm의 직사각형 그루브는 십자형으로 배열되고, 가장 가까운 두 개의 평행 그루브 거리는 약 29 mm이다. 또한 직경 2 mm, 깊이 10.2 mm인 수직 원통형 그루브 408개가 코어 재료에 골고루 분포되어 있다. 칭화대 팀은 다르시 법칙으로 수지 유동을 시뮬레이션하고, 코어 재료 구조를 설계한 후, 다르시 법칙을 통해 등가 투과성으로 채널 내부의 유동 행위에 대해 모델링을 진행하였다. 이렇게 하면 동일한 유형의 제어 방정식을 사용해 전체 시뮬레이션을 설계할 수 있기 때문에, 경계 조건의 설정이 상대적으로 용이하다.

그림 3 솔리드 메쉬 및 시뮬레이션 속성 설정

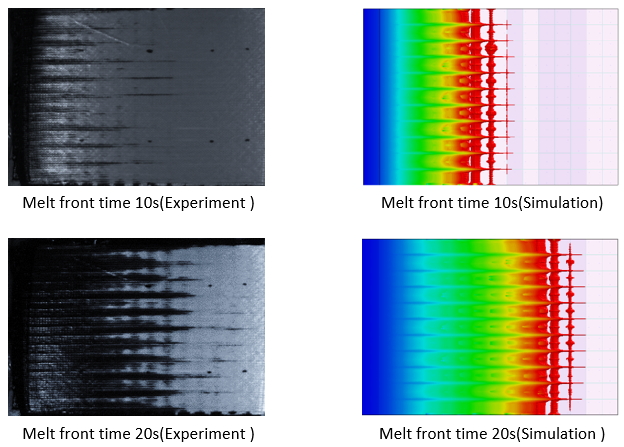

해당 모델의 실행 가능성을 설명하기 위해 시뮬레이션 결과를 실험 결과와 비교한 결과, 시뮬레이션한 유동 패턴이 실제 관찰된 유동 패턴을 성공적으로 증명하였다 (그림 4). 또한 제안된 시뮬레이션 프레임 워크 역시 다양한 코어 재료와 섬유 조합을 처리할 수 있는 유연성을 가지며, 이는 산업 응용 분야에서 매우 필요한 기능이다.

그림 4 실험과 시뮬레이션 결과의 유동 선단 시간 비교

결과

본 연구에서 칭화대학 팀은 Moldex3D RTM 시뮬레이션의 독특한 등가 투과성 기능을 통해 PVC 코어 재료의 그루브와 러너의 유동 특성을 정확하게 시뮬레이션하였고, 시뮬레이션은 실험 결과와 매우 일치하였다. 현장 실험에서 카메라 프레임을 제품 위 아래에만 설정할 수 있기 때문에, 코어 재료 내부의 유동 상황을 관찰할 수 없는 문제는 Moldex3D의 시각화 플랫폼을 통해 효과적으로 해결할 수 있다. 칭화대학 팀은 이 시뮬레이션 기술이 풍력 발전 및 자동차 등의 복합 재료 산업에 널리 응용되면, 제조업체의 최적화 주기를 효과적으로 단축할 수 있을 것으로 기대하고 있다.