|

코어테크 연구개발부 기술 부관리자 순자펑(孫嘉蓬) 코어테크 연구개발부 사용자 경험 디자이너 황즈양(黃智揚) |

디지털 제품이 경량화 되고 다양한 기능이 개발됨에 따라, IC패키징 프로세스 기술 또한 소형화 및 정교화 경향을 추구하고 있습니다. 사용 수명 및 신뢰성에 대한 요구에 대하여, 결함 발생을 줄이고 제품에 최상의 보호를 제공하는 캡슐화를 위한 최적화 구성 방법은 업계에서 가장 중요시 되는 과제 중 하나입니다. 캡슐화 품질에 영향을 미치는 변수들은 공정의 복잡도에 따라 증가하기 때문에, 개발 단계에서 최적화 솔루션을 찾는 난이도 역시 높아지고 있습니다. 또한 IC패키징 재료 및 사용되는 관련 부품의 가격이 모두 고가인 관계로, 캡슐화 개발 단계에서 CAE분석을 통해 시행착오를 대체하고 최적의 솔루션을 일찍 찾을 수 있다면 재료 및 운송 등 비용을 크게 절감할 수 있게 됩니다.

Moldex3D Studio의 IC패키징 솔루션은 이송 성형(Transfer Molding), 몰드 언더필(Molded Underfill), 캐필러리 언더필(Capillary Underfill), 포팅(Potting), 압축 성형(Compression Molding) 등의 방식으로 캡슐화 충전 과정을 시뮬레이션하고, 벤팅 분석(Venting Analysis), 와이어 스윕 분석(Wire Sweep Analysis), 패들 시프트 분석(Paddle Shift Analysis), 금형 후 경화 분석(Post Mold Curing Analysis) 등의 기능을 지원함으로써 보다 사실적인 시뮬레이션을 완성시킵니다. Studio 캡슐화 시뮬레이션 절차에 대한 간단한 설명은 다음과 같습니다.

1. 모델링

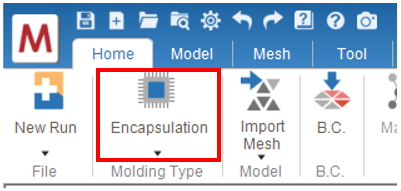

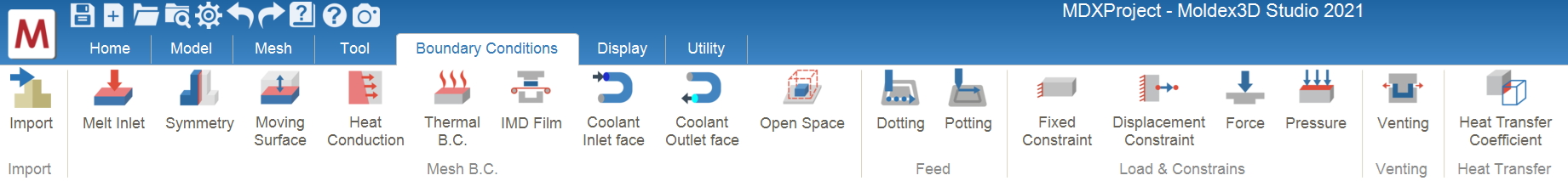

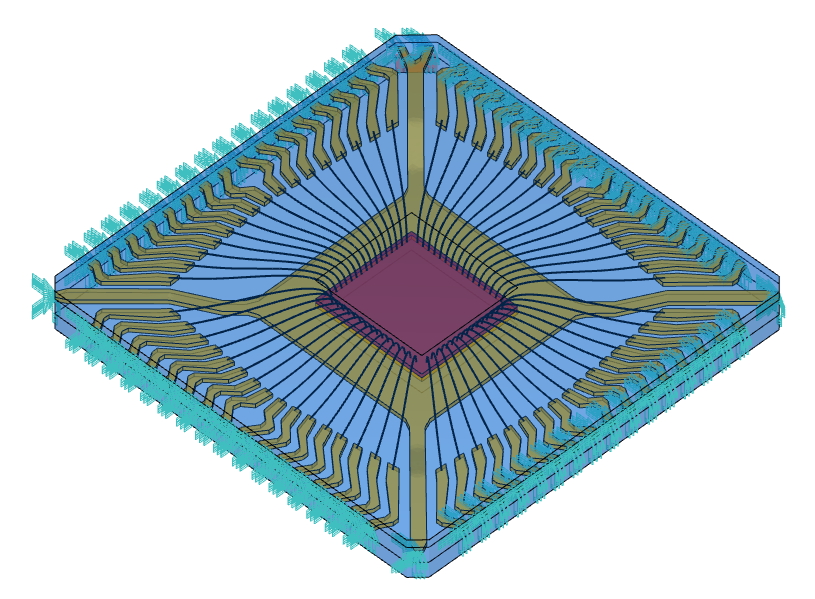

모델링 타입(Molding Type)에서 캡슐화(Encapsulation)를 선택한 후(그림 1), 완성된 메쉬를 직접 가져오거나 Studio의 도구를 사용해 자체 모델을 생성할 수 있습니다. 캡슐화 소자(Encapsulation Component) 마법사를 사용해 2D곡선에서 IC 개체를 생성하고 위치와 두께를 지정하면, 메쉬 생성 시에 Hybrid메쉬가 자동으로 생성됩니다(그림 2). 다른 분석 모듈에는 충족되는 속성 개체 및 입구 유형이 있어야 하는데, 예를 들어 압축 성형 분석에는 압축 영역 및 이동 표면이 필요하고, 포팅 분석은 피딩 경로를 오버플로우 영역에 설정해야 합니다.

그림 1. 모델링 타입에서 캡슐화 선택

그림 2. 캡슐화 소자를 사용해 Hybrid메쉬 생성

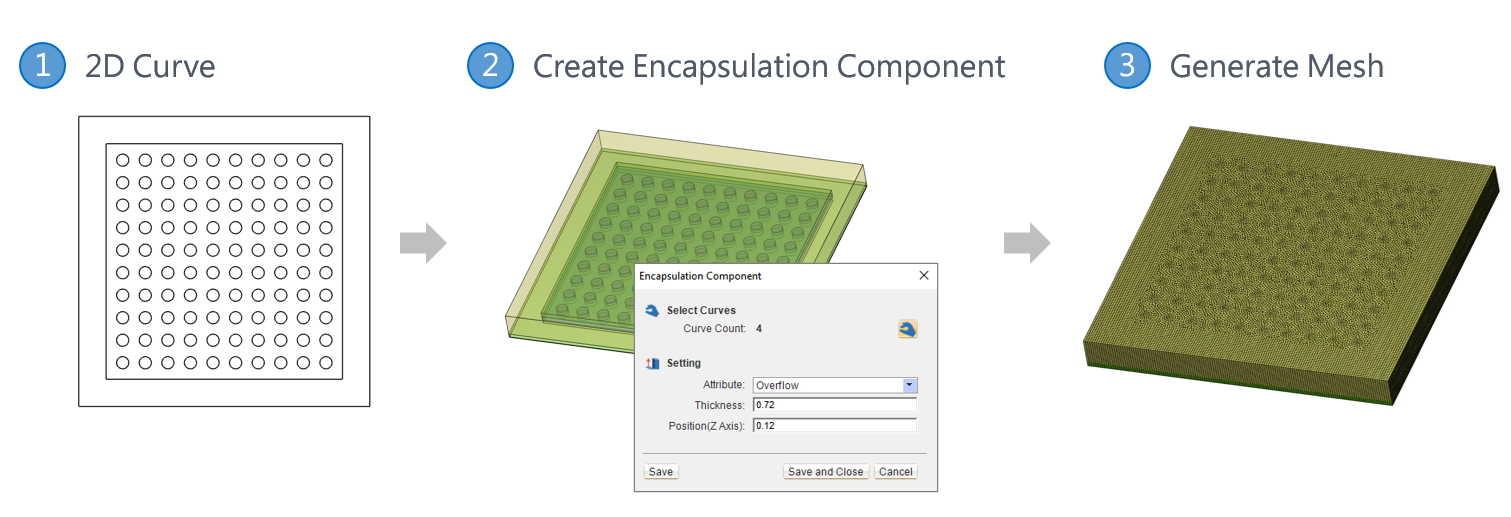

2. 경계 조건 설정

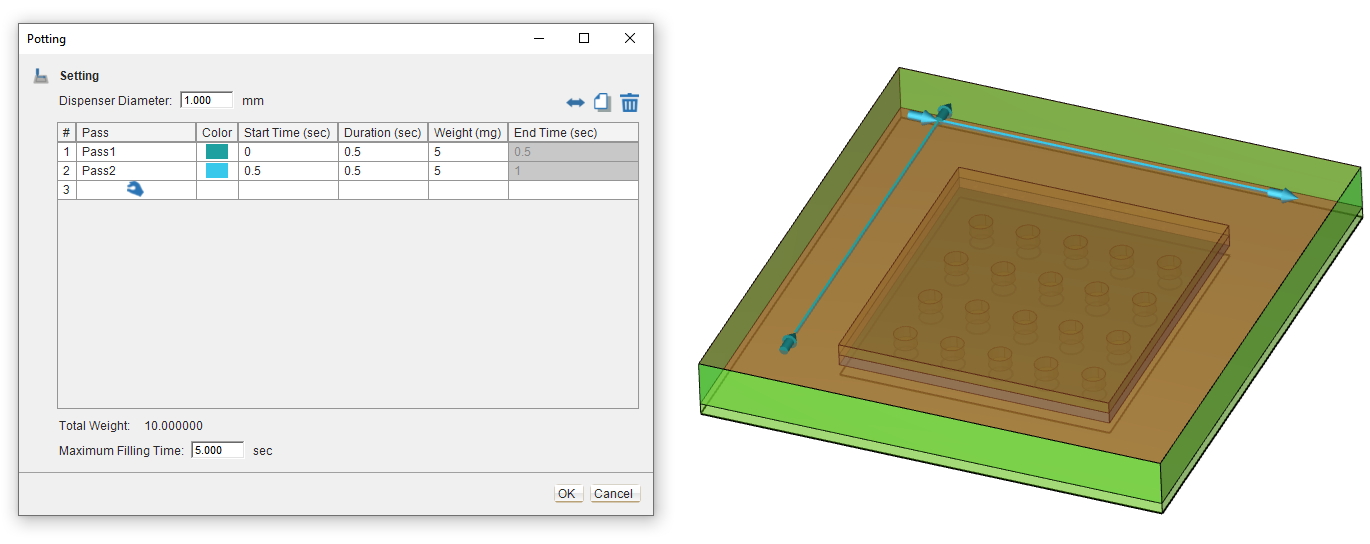

시뮬레이션 유형에 따라 경계 조건(Boundary Condition) 탭에는 설정할 수 있는 다양한 경계 조건이 제공되며, 캐필러리 언더필 분석 및 포팅 분석을 위해 이곳에서 도팅식 및 포팅식 경로를 설정할 수 있습니다. 압축 성형은 예비 충전(Charge)을 지정할 수 있으며, 패들 시프트 등의 분석은 패들 고정면에 고정된 구속 경계 조건을 추가해야 합니다.

그림 3. 경계 조건(Boundary Condition) 탭

그림 4. 포팅 경로 설정

그림 5. 패들에 대한 고정된 구속 경계 조건 설정

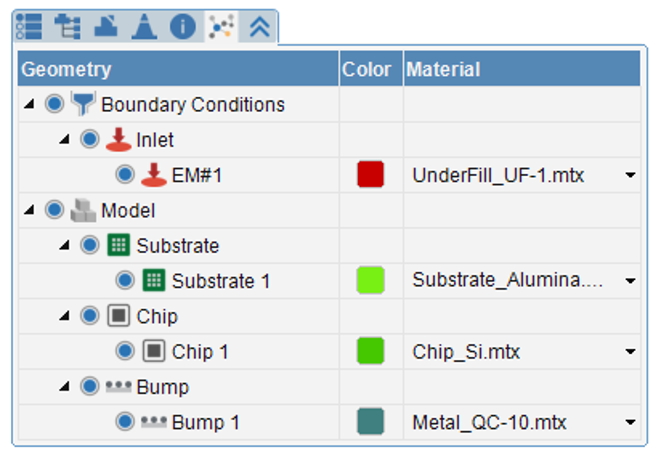

3. 재료 설정

Moldex3D 매터리얼 뱅크에 의해 각종 속성의 구성요소 재료가 지정되며, 사용자도 필요에 따라 재료를 사용자 정의할 수 있습니다.

그림 6. 각 개체 속성에 따라 재료 설정

4. 가공 조건 설정

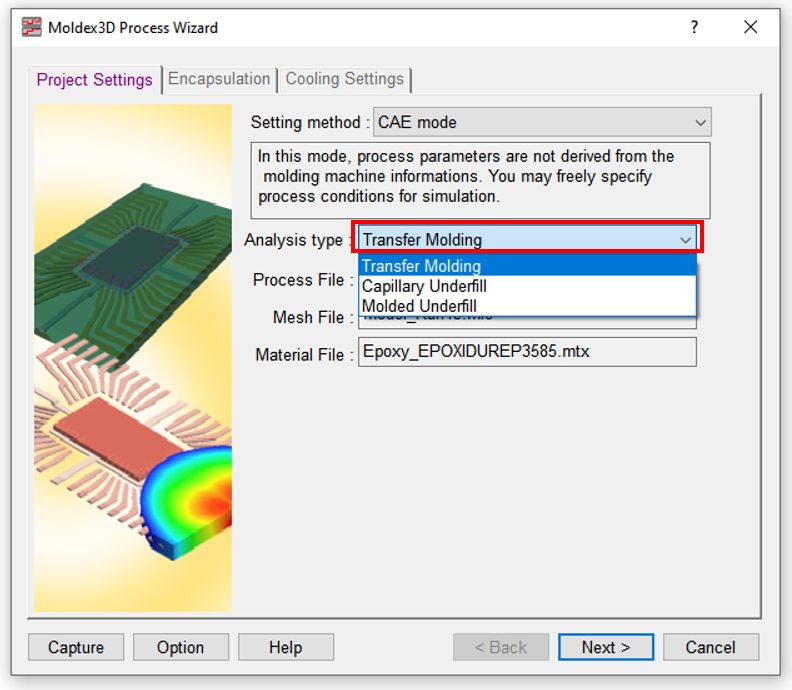

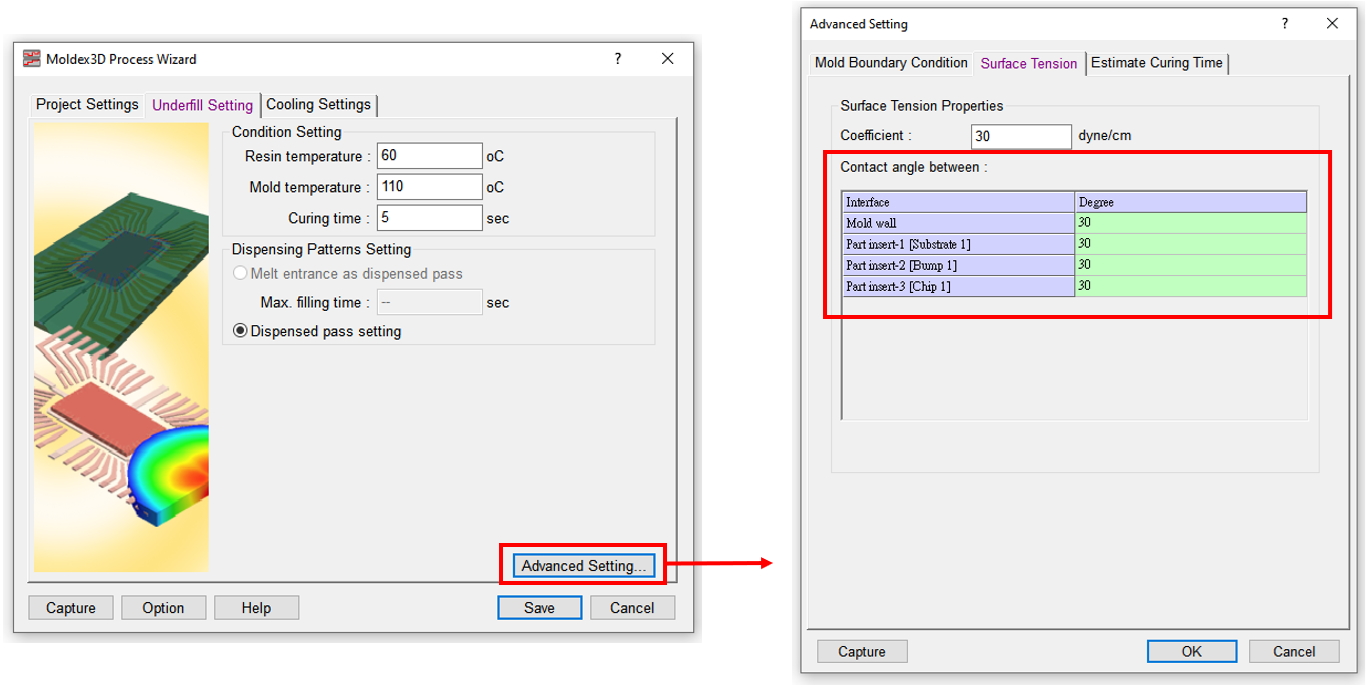

메쉬 인렛(Inlet)이 에폭시(Epoxy)에 설정된 경우 분석 방식(Analysis Type)은 이송 성형 모듈(Transfer Molding), 몰드 언더필 모듈(Molded Underfill), 캐필러리 언더필 모듈(Capillary Underfill)을 선택할 수 있습니다(그림 7). 메쉬에 압축 영역이 포함된 경우 분석 방식은 압축 성형(Compression Molding), 임베디드 웨이퍼 레벨 패키징(Embedded Wafer Level Packaging, EWLP), 노 플로우 언더필(No-Flow Underfill)을 선택할 수 있으며, 디스펜싱/도팅/포팅 경로 경계 조건(Dispensing/Dotting/Potting BC)이 이미 설정된 경우 분석 방식은 자동으로 선택되어 잠깁니다. 표면 장력(Surface Tension)을 고려해야 하는 캐필러리 언더필 등과 같은 공정은 유동 행위에 따라 고급 설정에서 접촉각을 설정할 수 있습니다(그림 8).

그림 7. 분석 방식 선택

그림 8. 고급 설정에서 접촉각 설정

5. 분석 순서

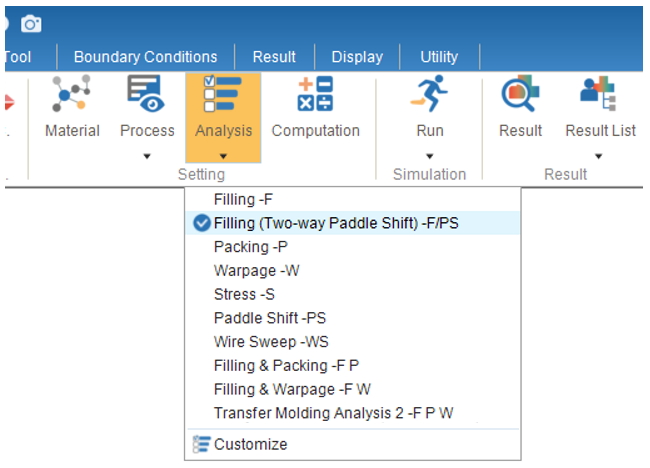

충진, 경화, 변형 등 분석 순서를 설정합니다(그림 9). 와이어 스윕 분석, 패들 시프트 분석도 해당되는 분석 순서를 충전 분석 후에 설정해 단방향 유체 구조 연성(FSI)을 고려해 줍니다. F+PS를 대체하도록 충전 분석-양방향 패들 시프트(F/PS, Filling – Two-way Paddle Shift)를 지정한 경우 패들 시프트 결과가 양방향 유체 구조 연성(FSI)을 고려하여 충전 결과와 함께 생성됩니다.

그림 9. 분석 순서 설정

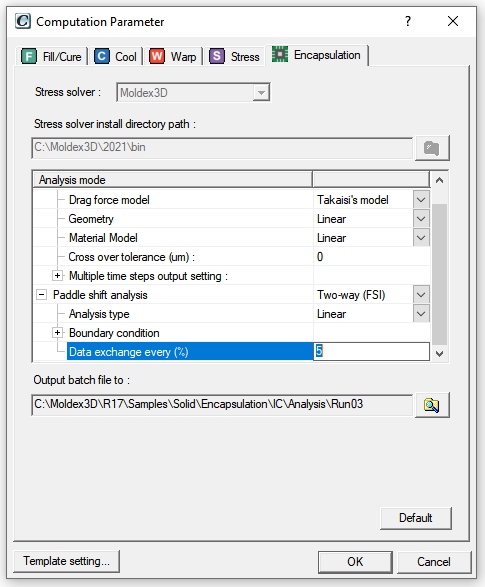

6. 분석 설정

캡슐화(Encapsulation) 탭에서 와이어 스윕 분석, 패들 시프트 분석을 위한 응력 솔버(Stress Solver) 및 분석에 사용되는 계산 모델을 선택할 수 있습니다. 분석 순서를 충진-양방향 패들 시프트 분석(F/PS)으로 지정하면, 이 단계에서 양방향 유체 구조 연성 데이터 교환 단계를 설정할 수 있습니다(그림 10).

그림 10. 캡슐화 탭에서 분석 모델 선택 및 양방향 유체 구조 연성 데이터 교환 단계 지정

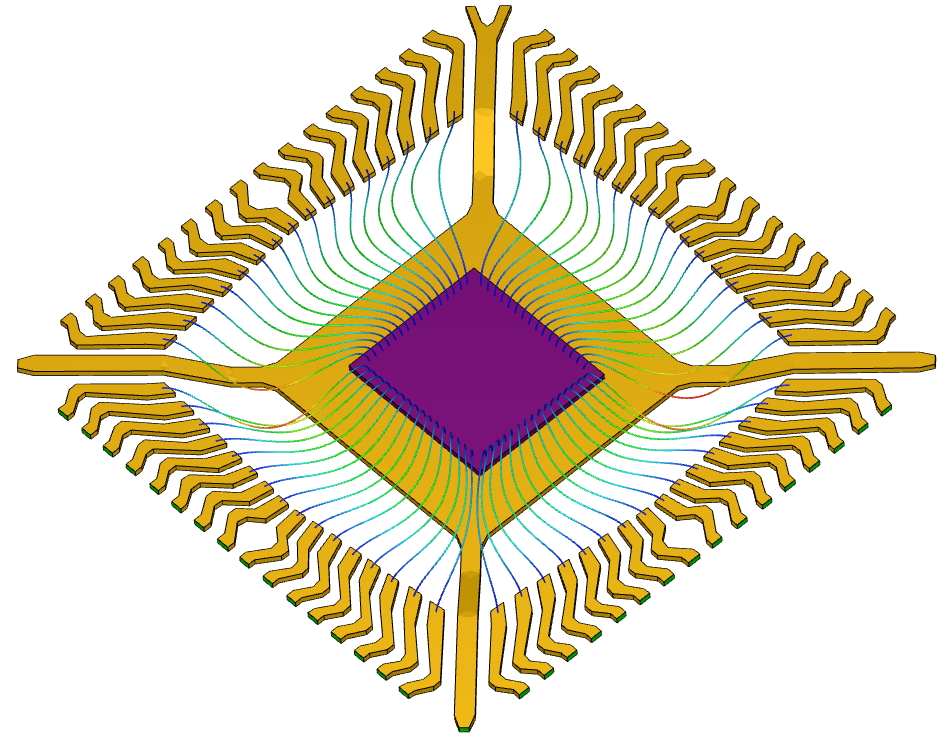

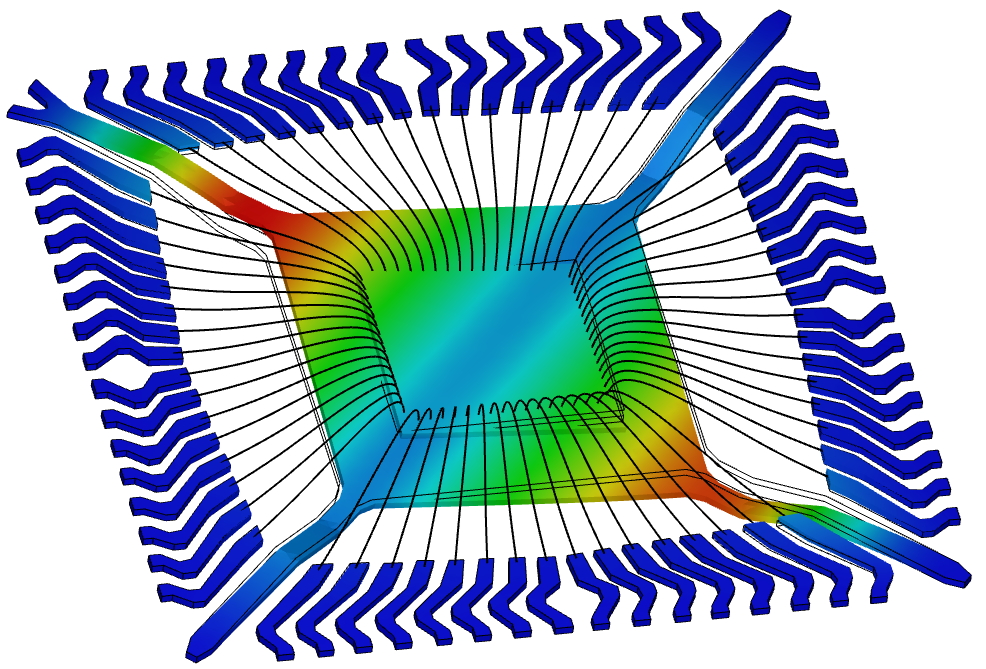

Studio캡슐화 분석 시뮬레이션 결과는 용융물 충진/압축 과정 중의 유동 및 에어 트랩 위치(그림 11), 와이어 스윕(그림 12), 패들 시프트 변형 경향(그림 13), 캐필러리 언더필의 모세관력 흐름 거동(그림 14) 등을 시각화하여 표시합니다. 사용자는 이를 통해 IC설계, 프로세스 매개변수를 수정하여 에어 트랩, 와이어 오버랩, 과도한 패들 시프트 등의 결함을 방지할 수 있으므로 시행착오 과정 없이 IC 패키징 설계 품질을 보다 효율적으로 향상시킬 수 있습니다.

그림 11. 용융물 흐름 거동 및 에어 트랩 위치에 대한 시각적 표시

그림 12. 변형 기능을 매치시킨 와이어 스윕을 통해 와이어 변형 경향 표시

그림 13. 패들 시프트-전체 변위 변형 결과