Wayne Chang, Engineer at Product R&D Division of CoreTech System (Moldex3D)

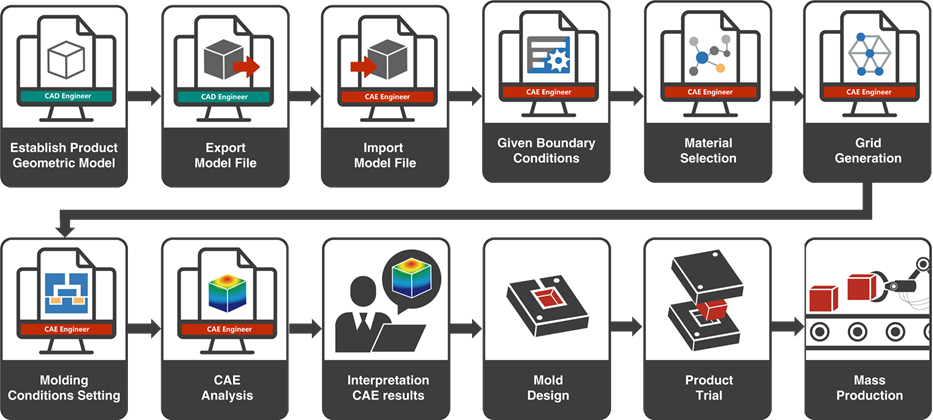

제품 설계 단계에서 CAE 분석을 수행하기 위해서는 그림 1과 같이 일련의 작업 항목을 수행해야 하는데, CAD 엔지니어는 먼저 CAD 소프트웨어에서 기하학적 모델을 생성한 후 기하학적 모델 파일을 출력해야 합니다. 다음으로 CAE 엔지니어가 모델 파일을 CAE 소프트웨어에 입력하고 경계 조건, 재료 선택, 메쉬 생성 및 성형 조건 등의 설정을 완료하여 CAE 분석을 수행할 수 있습니다. CAE 분석 후 CAE 엔지니어는 결과를 해석해야 합니다. CAE 해석 결과 성형에 결함이 있는 것으로 확인되면 CAD 소프트웨어로 돌아가 제품 모델을 수정한 후 제품 모델 디자인이 양산에 최적화될 때까지 동일한 과정을 모두 반복해야 합니다. 제품 설계가 변경되면 전체 워크플로를 반복해야 합니다. 파일 전송 및 CAE 계산 프로세스도 필요하기 때문에 많은 시간과 노력이 소요됩니다. 또한 이러한 워크플로우는 CAD 엔지니어만 수행할 수 없습니다.

그 이유는 CAD 엔지니어가 CAD 편집 기능을 가지고 있지만 CAE 분석 및 최적화 도구에 대한 경험이 부족하기 때문입니다.

이 문제를 해결하기 위해 Moldex3D는 Moldex3D SYNC의 새로운 기능인 DPS(Design Parameter Study)를 개발하여 자동 분석을 가능하게 하고 사용자가 전체 CAE 분석 프로세스를 빠르게 완료할 수 있도록 지원합니다.

그림 1 CAE 분석의 워크플로우

Moldex3D SYNC 설계 매개변수 연구(DPS)

설계 매개변수 연구(DPS) 워크플로우에서는 최적화를 위해 참조 그룹 집합이 필요합니다. 참조 그룹의 CAE 분석 결과에서 개선해야 할 결과를 찾은 후, CAD 엔지니어는 익숙한 CAD 지오메트리 편집 도구와 함께 기하학적 매개변수 또는 새로운 모델을 직접 사용하여 대상 결과 항목의 기하학적 매개변수에 영향을 미칠 수 있는 기하학적 모양과 크기를 변경할 수 있습니다..

다음으로, 사용자는 DPS의 제어 계수를 통해 기하학적 형상을 선택하고 각 형상에 대한 상한과 하한과 변동량을 설정할 수 있습니다. 마지막으로 설계 변경의 다른 조합에 대해 완전 요인 설계(FFD)와 Taguchi 방법이 제공됩니다. 각 조합은 모양과 크기 설정이 다르며 수십 가지 조합이 있을 수 있습니다. DPS는 다른 크기 설계에 따라 해당 3D 형상을 자동으로 생성합니다. 지오메트리가 검사를 통과하면 솔리드 메시 생성, 경계 조건, 재료 및 성형 조건 설정을 포함한 단계가 자동으로 수행됩니다. 그런 다음 CAE 분석을 시작하고 설계 조합에 대해 병렬 계산을 수행하여 CAE 분석 대기 시간을 단축합니다. 이러한 방식으로 분석을 자동화할 수 있으므로 수동 작업 및 잘못된 설정을 피할 수 있습니다.

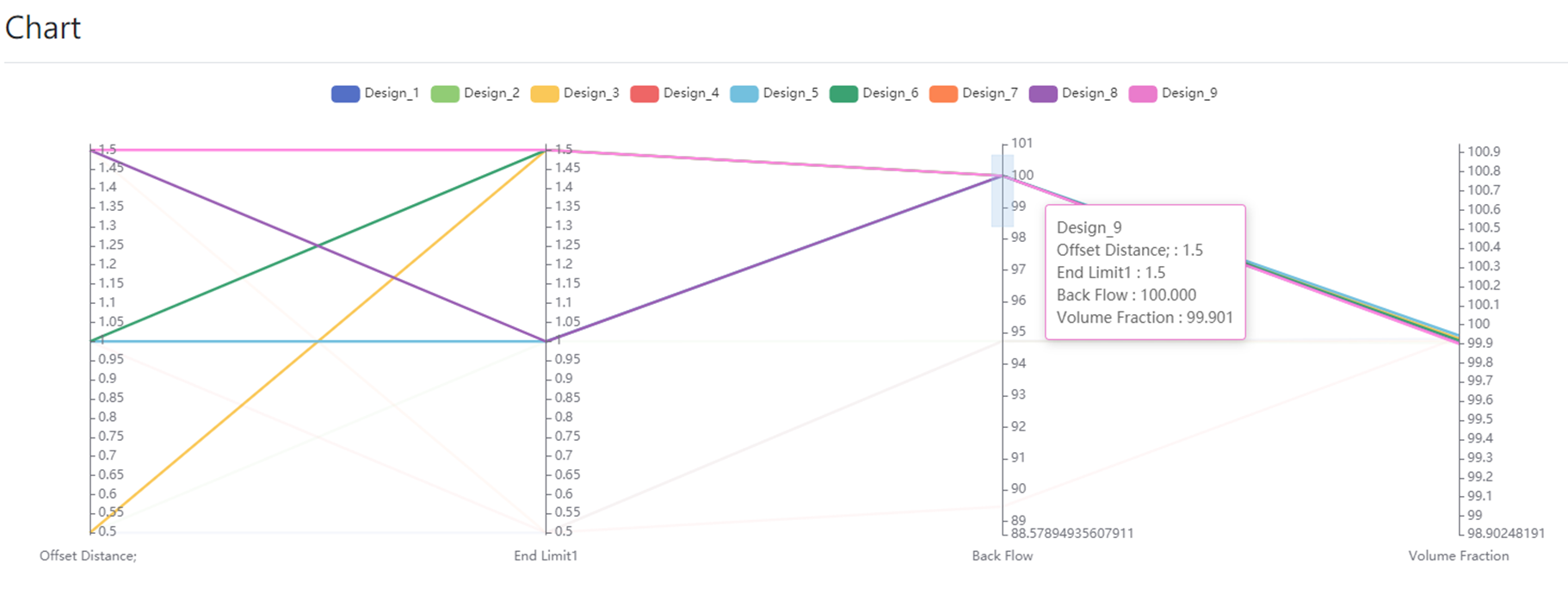

분석 후 DPS는 모든 설계 모수 조합과 분석 결과를 그래프에 요약합니다. 제품 설계자는 각 설계 모수 조합에 대한 성형 데이터를 보고 최적의 모수 조합을 찾을 수 있습니다.

실제 사례 시연

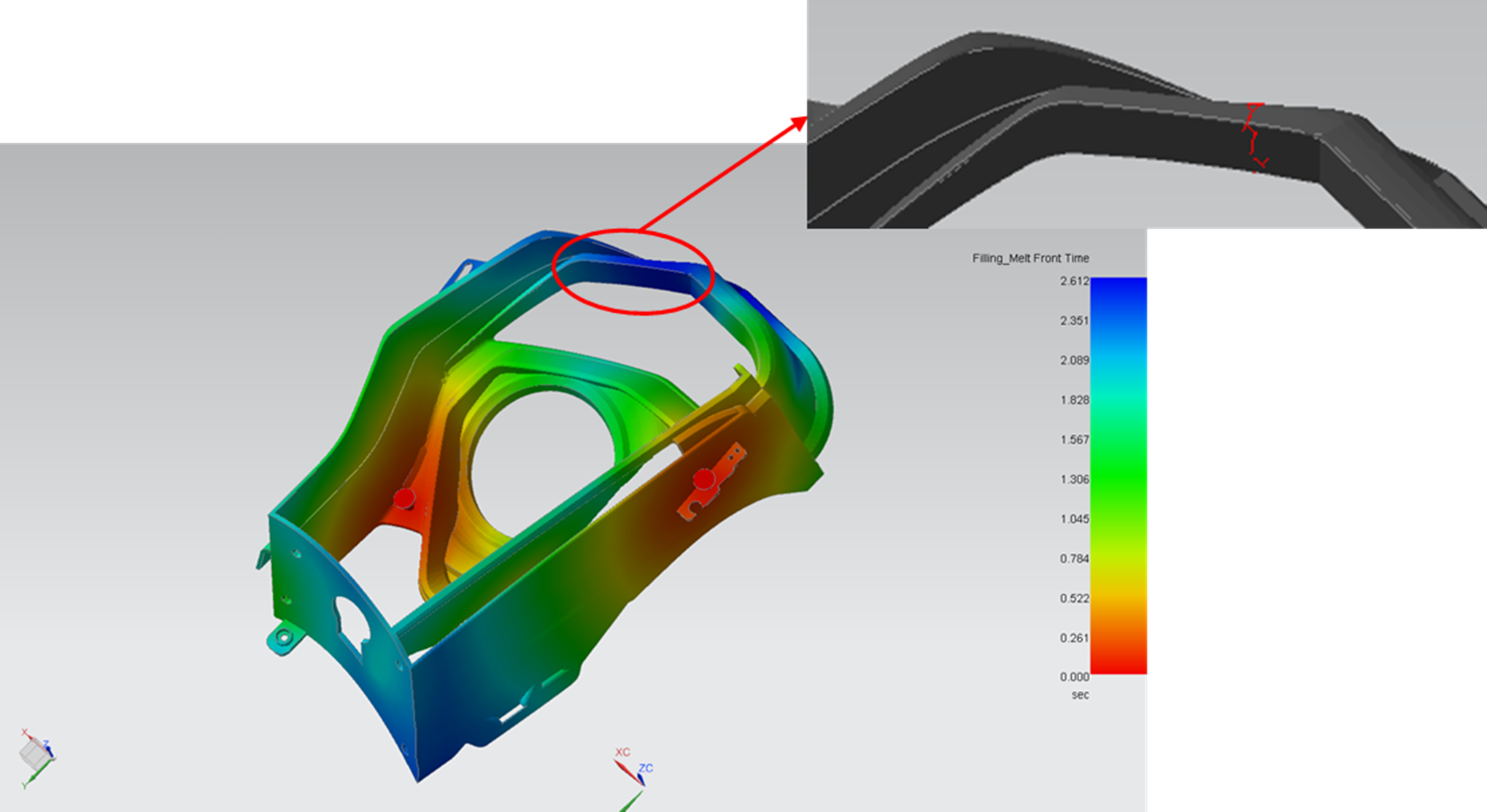

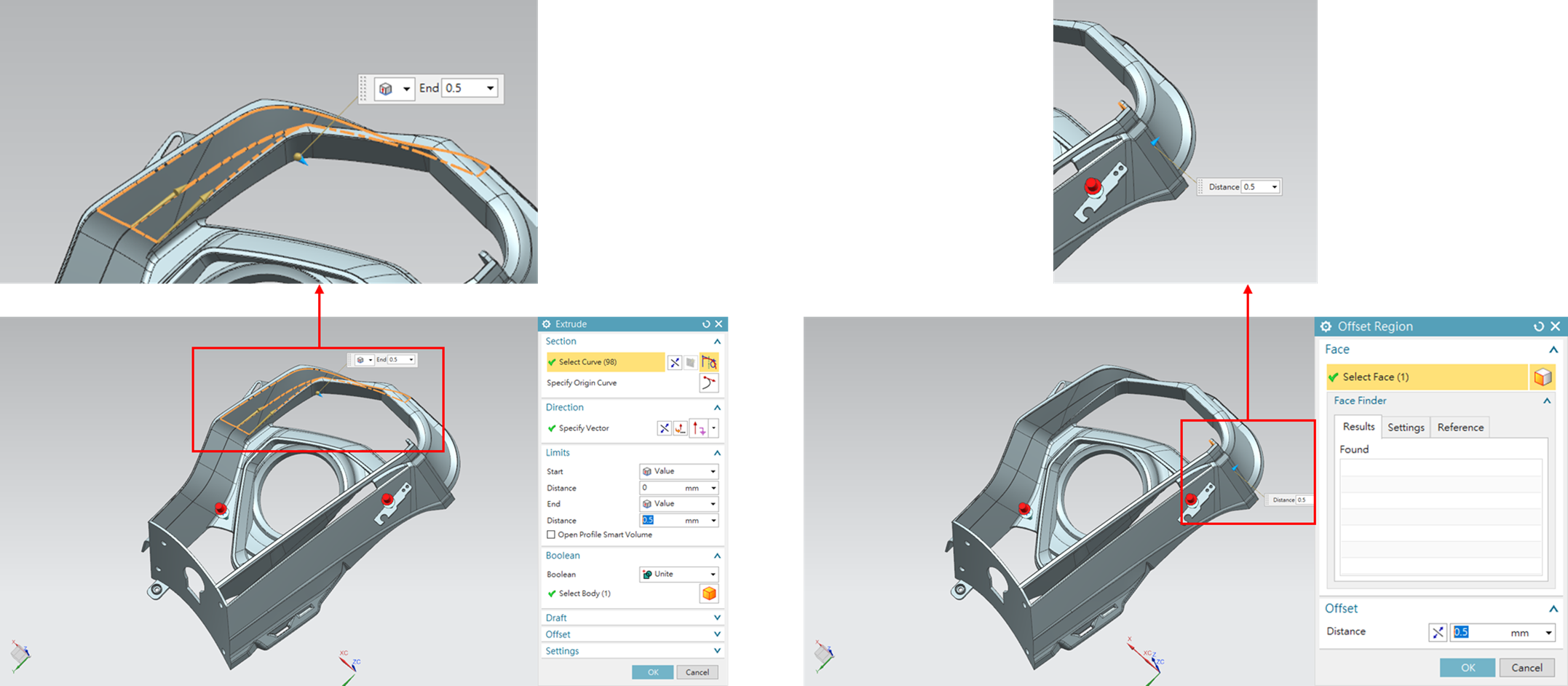

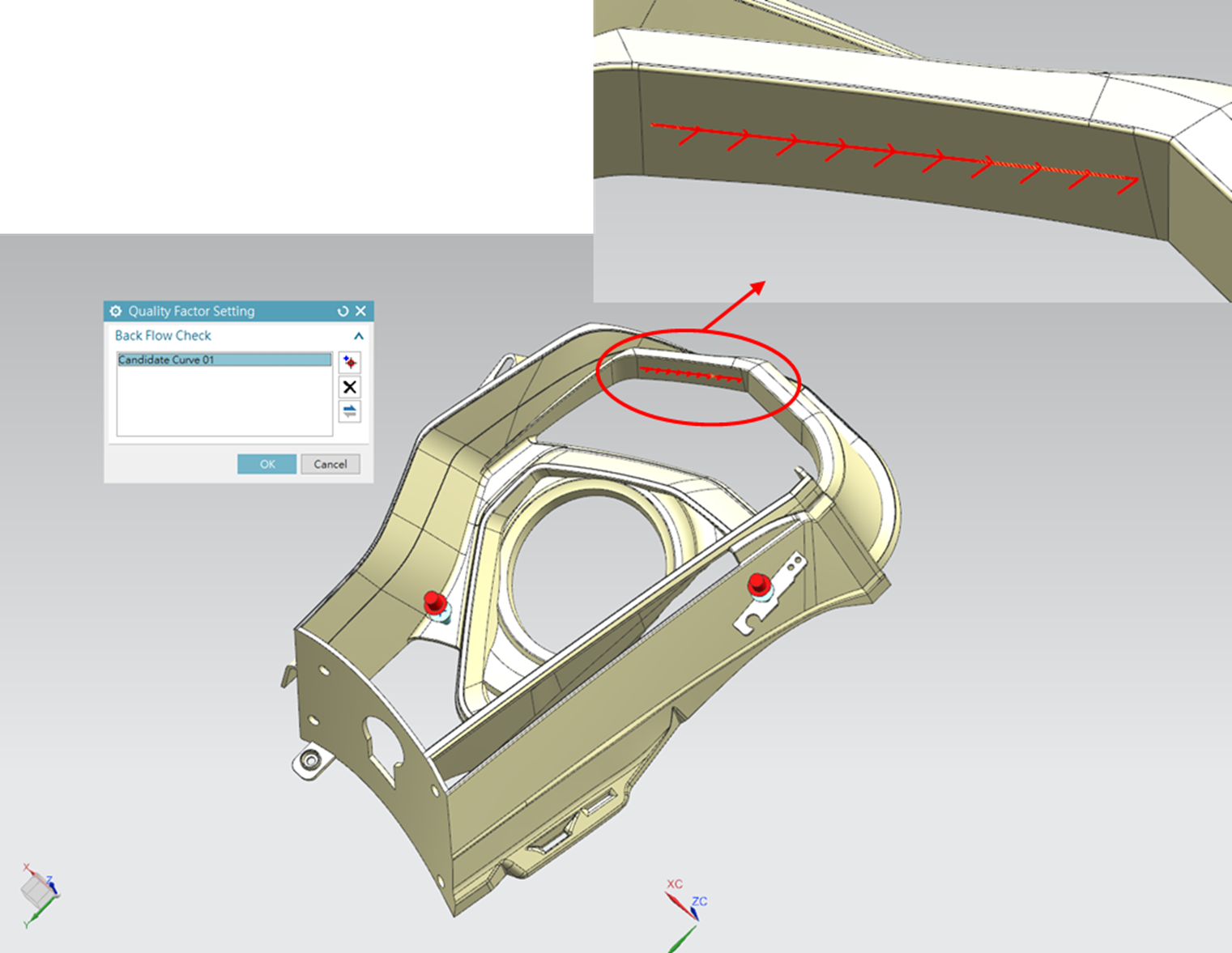

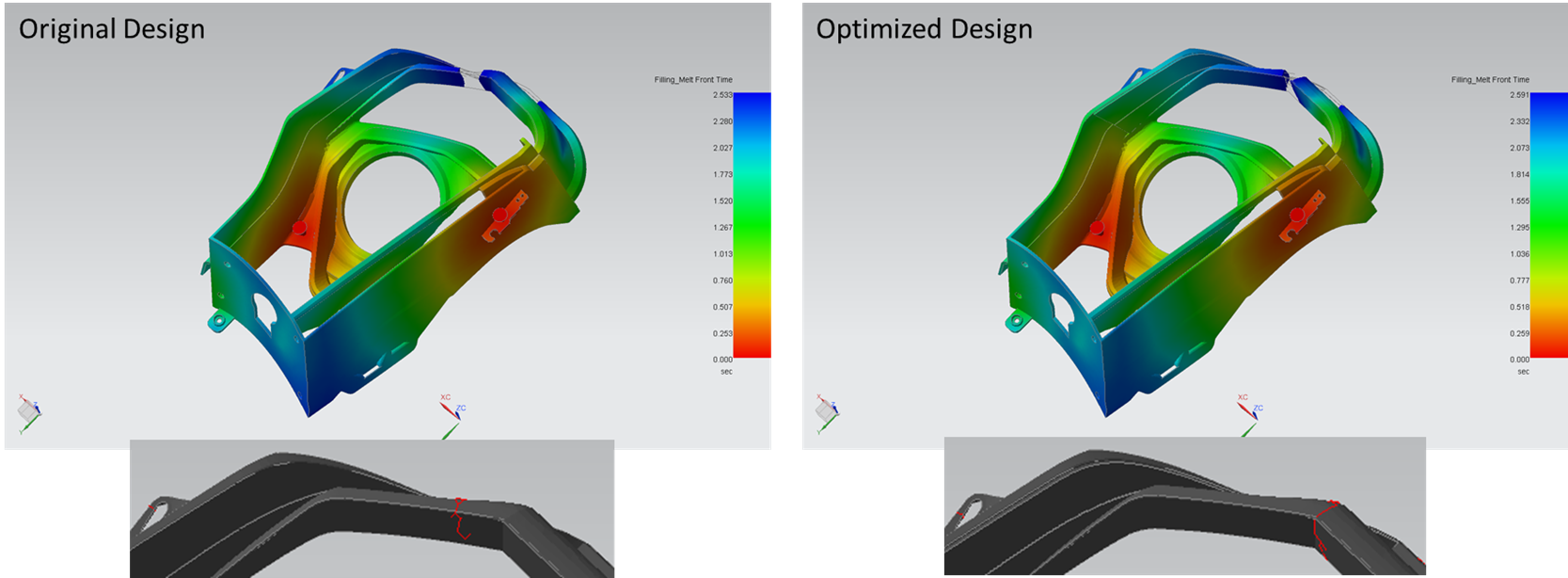

그림.2의 경우 제품의 약한 부분에 용접선이 나타납니다. 제품 설계를 변경함으로써 용접 라인 위치를 보다 견고한 구조에 가깝게 이동할 수 있습니다. 먼저 CAD 기능을 사용하여 특정 영역의 부품 두께를 변경하여 용접선 위치를 변경합니다 (그림 3). DPS 기능을 사용하여 두께의 변경 파라미터를 최적화합니다. 제어 인자의 경우 두께 변화의 특성을 선택하고, 품질 인자의 경우 그림 4와 같이 역류 확인을 선택합니다. 역류 확인의 정의는 용융 흐름의 순방향 백분율입니다. 이를 통해 특정 부위에 용접선이 나타나는지 확인할 수 있습니다. 마지막으로 최적화 분석은 완전 요인 설계 방법을 사용하여 수행됩니다.

참고: 소위 “역류 검사”는 선분을 지정하고, 그 선분의 방향을 설정하여 용융 전선의 분포를 기록하고, 흐름 추세(방향)가 이 방향(전방 흐름)과 어떻게 일치하는지 정도를 구해야 한다는 것을 의미합니다. 품질 인자의 값이 클수록 이 영역에서의 용융 흐름 방향, 즉 와일드 라인이 더 멀거나 나타나지 않는 방향이 일치한다.

그림 2 실제 케이스의 용접 라인 위치

그림 3 두께 변경 위치

그림 4 라인 세그먼트 위치와 역류 방향

실제 사례 결과 해석

최적화 분석 결과에서는 병렬 좌표도를 통해 모든 조합에서 제어 인자와 품질 인자의 관계를 확인할 수 있습니다. (그림 5). 그림에는 100% 역류 확인 결과를 갖는 조합이 여러 개 있으므로, 품질 반응도를 통해 최적의 조합으로 결정할 수 있습니다.(그림 6). 품질 반응도에서 관리 요인의 수준이 높을수록 역류 검사 값이 높다는 것을 알 수 있습니다. 따라서 그림 7과 같이 설계 9가 최적입니다.

그림 5 평행 좌표도

그림 6 품질 반응도

그림 7 실제 사례에서 최적화된 조합

설계 매개변수 연구(DPS)에 대한 자세한 정보

Moldex3D SYNC에 내장된 DPS 외에도 다른 최적화 소프트웨어와의 통합이 진행 중 입니다. 다른 최적화 소프트웨어의 알고리즘과 SYNC의 CAE 자동화 워크플로우를 통해 사용자는 최적의 제품 설계 매개변수를 찾을 수 있습니다. 또한 Moldex3D SYNC는 게이트 위치 최적화 기능을 개발하여 향후 사용자에게 더 많은 최적화 방법을 제공하고 있습니다.