- 고객: Grand Dynasty Industrial Co., Ltd. (GDI) 그랜드 다이너스티 인더스트리얼

- 국가: Taiwan 타이완 다중 재료

- 산업: 플라스틱 제조업

- 솔루션: Moldex3D Advanced Package, 유동 분석 모듈 Flow, 보압 분석 모듈 Pack, 냉각 분석 모듈 Cool, 변형 분석 모듈 Warp, Designer BLM, 3D 솔리드 냉각 채널 분석

플라스틱 및 금형을 생산하는 그랜드 다이너스티 인더스트리얼은 국내외 전자, 철물, 고무, 금속 제조 산업을 아우릅니다. 그랜드 다이너스티 인더스트리얼은 사업 전환에 성공 후 미국, 영국, 독일 등과 협력하여 세계 무대로 도약하였으며, 투명한 업무 프로세스와 효율적인 서비스 품질 관리를 통해 계약을 마치고, 실력만으로 해외 고객들을 설득하여 업계에서 좋은 평판을 받고 있습니다. ISO 9001:2015, ISO 14001:2015 및 ISO/IEC 17025:2005 인증을 획득하였습니다.

개요

기존의 금형으로 드릴링 방식을 사용해 제작된 대부분의 냉각 채널은 비교적 깊은 곳에 배플/버블러 또는 나선형 등을 사용하는데, 종종 복잡한 제품 구조로 인해 배치하기 어려운 경우가 많습니다. 열 집중 영역이 비교적 크면 냉각 시간도 연장되며, 코어와 캐비티 사이의 과도한 온도 차이로 인해 제품에 뒤틀림이 발생하기 쉽습니다. 그랜드 다이너스티 인더스트리얼 팀은 제조 전 Moldex3D를 통해 Confomal Cooling을 적용한 금형을 해석하여 소켓 제품의 뒤틀림 변형 문제를 성공적으로 해결하고, 성형 주기를 단축하였으며 우수한 설계를 찾아내었습니다. 본 사례에서는 뒤틀림 변형이 49% 개선되고 생산 효율이 25% 향상되었습니다.

목표

- 간섭으로 인해 조립이 쉽지 않은 부품 조립

- 원활한 양산을 위한 제품의 뒤틀림 문제 개선

솔루션

Moldex3D 냉각 분석을 통해 코어와 캐비티 사이의 불균일한 온도 분포 문제, 부품B의 코어와 캐비티 사이의 온도 차 47°C로 인해 B부품의 일부 영역이 오목해짐에 따라 발생하는 부품 A 및 C의 조립 간섭 및 풀림 문제를 파악했습니다. Conformal Cooling Channel 기술을 통해, 냉각 채널 구성을 변경하고 코어와 캐비티 사이의 온도 차이를 줄이는 동시에 뒤틀림도 개선하여, 3D 금속 프린팅을 위한 정확한 설계 솔루션으로 금형을 가공했습니다. 결과에 따르면, 뒤틀림 변형이 49% 개선되었고, 성형 주기도 25% 단축되었습니다.

효과

- 제품 크기의 효과적 제어, 조립 제품의 간섭 간격 및 풀림 문제 개선.

- 냉각 시간 25% 단축, 생산성 1/4 증가.

- 제품 뒤틀림 30-40% 개선.

연구 사례

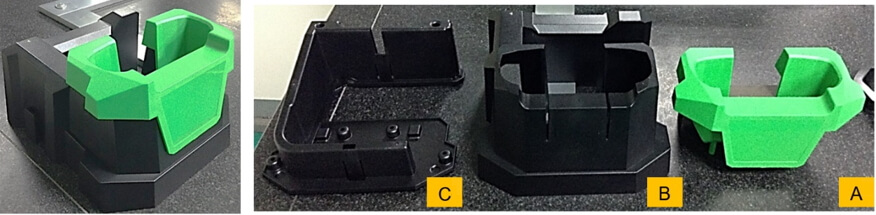

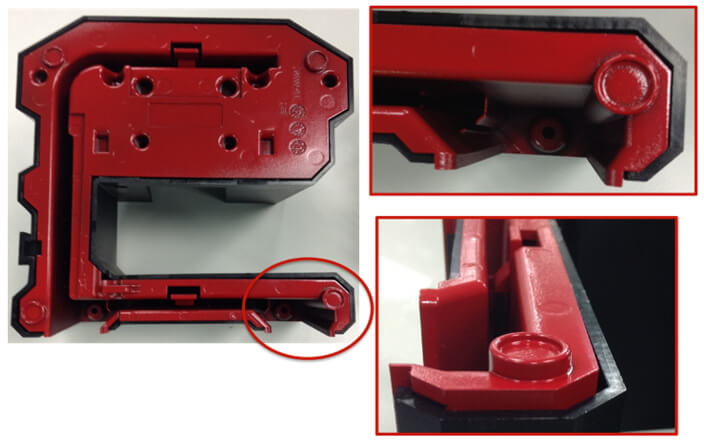

자동차 산업에서 플라스틱 부품 사용이 증가하고 있는데, 그중 파워 테스트 소켓이 바로 이번 사례의 주제입니다. 파워 테스트 소켓은 그림 1과 같이 3개의 플라스틱으로 구성됩니다. B부품과 C부품을 조립할 때 간섭 문제로 인해 조립이 어렵고, 마찬가지로 B부품과 A부품을 조립할 때도 그림 2와 같이 풀림 현상이 발생하기 쉽습니다. 이러한 문제는 완제품의 품질 불량으로 이어져 원활한 양산이 어렵게 됩니다.

그림 1. 파워 테스트 소켓 및 3개의 플라스틱 부품

그림 2. 부품B 및C를 조립할 때 간섭이 발생하여(빨간색 부분) 조립이 쉽지 않음

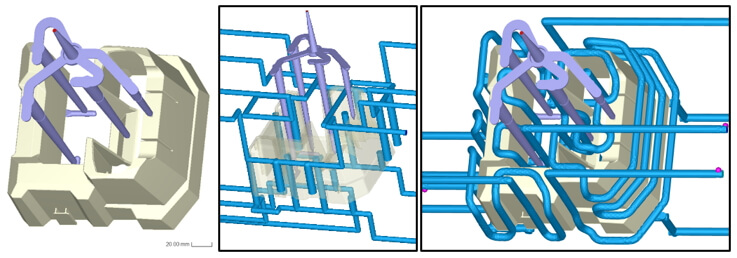

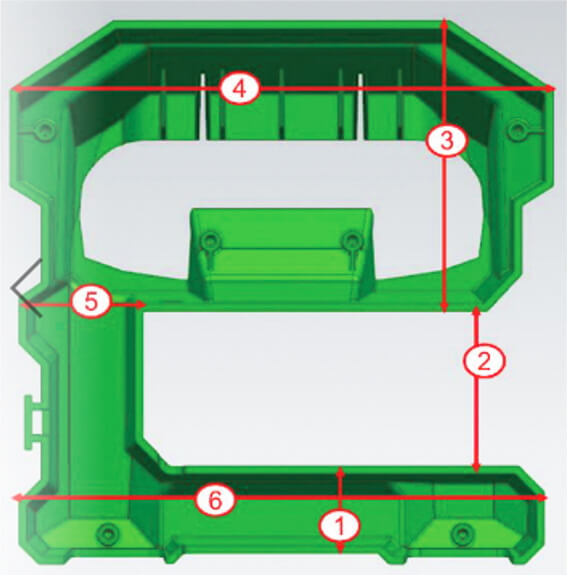

그랜드 다이너스티 인더스트리얼은 위의 문제를 개선하기 위해 Moldex3D를 이용해 원인을 분석하고 최적의 냉각관 설계를 찾았습니다. 부품 모델의 기하학 형상과 냉각 관 설계 방안의 비교(기존 설계 및 최적화된 설계 포함)는 그림 3과 같습니다. 기존의 냉각 채널과 형상 적응형 냉각 채널의 냉각 결과를 비교하면(표 1), Conformal Cooling Channel 설계가 냉각 효율 및 배출 시간에서 모두 기존 설계보다 우수한 것으로 나타났습니다. 또한 뒤틀림 변형 관찰 결과(표 2)에서도 Conformal Cooling Channel 설계가 변형을 최적화할 수 있는 것으로 나타났습니다.

그림 3. (a) 부품 모델 형상 및 냉각 채널 설계 (b) 기존 설계 (c) 최적화 설계

| 항목 | 기존 냉각 | Conformal Cooling | 결과 |

| 제품 온도 |

온도가 높고 균일하지 않다 |

온도가 비교적 낮고 균일하다 |

Conformal Cooling 우수 |

| 냉각부터 취출시간 | 시간이 길다, 48s | 시간이 짧다, 16s |

Conformal Cooling 우수 |

| 냉각 효율 | 18% | 35% |

Conformal Cooling 우수 |

| 평균 온도 |

온도가 높고 균일하지 않음 |

온도가 비교적 낮고 균일함 |

Conformal Cooling 우수 |

| 금형 코어 온도 | 고온 | 저온 |

Conformal Cooling 우수 |

표 1. 기존 냉각 채널과 형상 적응형 냉각 채널의 냉각 결과 비교

| 번호 | 변형 전(mm) | 기존 냉각(mm) | Conformal Cooling(mm) | 개선 효율 |

| 1 | 28.33 | 22.83(-5.5) | 24.82(-3.5) | 36% |

| 2 | 55.14 | 49.28(-5.85) | 51.60(-3.48) | 40% |

| 3 | 94.08 | 91.81(-2.27) | 93.02(-1.05) | 53% |

| 4 | 176.13 | 173.93(-2.20) | 174.60(-1.53) | 30% |

| 5 | 40.21 | 37.55(-2.66) | 39.06(-1.15) | 56% |

| 6 | 170.3 | 166.58(-3.72) | 168.22(-2.08) | 44% |

표 2. CAE 변형 결과 및 개선 효율 비교

3D 프린팅 금형 코어가 완성된 후 실제 사출 성형 검증을 수행합니다. 적외선 열화상기를 통해 Conformal Cooling 금형의 내부 온도를 측정하고, 2.5D 투영 측정 방식을 통해 뒤틀림 변형 결과를 측정합니다. 결과에서 관련 크기가 모두 개선되었고, 개선 범위가 25%~50%에 달하는 것으로 나타났습니다(표 3). 이러한 개선 결과를 통해 후속 부품 B와 C의 조립이 간섭 영향 없이 원활하게 이루어졌고 부품B 및 A의 조립 역시 풀림 현상이 거의 발생하지 않았으며(그림 4, 5), 냉각 시간도 14% 이상 개선된 것으로 나타났습니다. 이러한 결과를 통해 Conformal Cooling Channel이 성형 주기를 효과적으로 단축하고 뒤틀림 변형 문제를 개선할 수 있음을 분명하게 알 수 있습니다.

| 번호 | 변형 전 | 기존 냉각 | Conformal Cooling | 개선 % |

| 1 | 28.19 | 25.21(-2.98) | 26.17(-2.02) | 32.20% |

| 2 | 54.87 | 46.05(-3.73) | 47.88(-1.90) | 49.10% |

| 3 | 93.62 | 93.50(-0.12) | 93.56(-0.06) | 50.00% |

| 4 | 175.26 | 175.66(+0.4) | 175.56(+0.30) | 25.00% |

| 5 | 40.01 | 39.59(-0.42) | 39.70(-0.31) | 26.20% |

| 6 | 169.45 | 169.78(+0.33) | 169.66(+0.21) | 36.40% |

표 3. 뒤틀림 결과 비교 및 개선 비율

그림 4. B부품의 평탄도가 우수하고 C부품은 간섭을 받지 않음

그림 5. B부품과 A부품의 조립이 느슨해지지 않고 단단히 연결될 수 있음

결론

그랜드 다이너스티 인터스트리얼은 Moldex3D 냉각 분석을 통해 금형 온도를 분석하여 금형 온도의 불균일한 분포 문제, 특히 코어와 캐비티 사이의 온도가 일관되지 않은 문제를 성공적으로 해결했습니다. 냉각 채널 구성을 설계하는 과정에서 여러 설계에 대한 냉각 분석을 통해 코어와 캐비티 사이의 온도 차이가 가장 작은 설계 방안을 찾아내었고, 이 정확한 설계 솔루션을 3D 금속 프린팅을 위한 금형 가공에 제공하여 뒤틀림 변형 문제를 크게 개선하였습니다.