- 고객: FARPLAS A.S.

- 국가: 터키

- 산업: 자동차

- 솔루션: Moldex3D eDesign Package / Moldex3D MCM Module

수행요약

본 연구는 PP+GF30과 EPDM(Ethylene Propylene Diene Monomer)의 연속적 총진해석을 검사한다. 특히 이와 같은 다중샷 사출성형의 작업은 매우 어려운데, 유리섬유는 유동방향에 따라 회전하게 되고, 부품변형에 영향을 끼치게 된다. 변형된 부분이 다른 구획으로 삽입되는 동안 정확하게 맞추어지지 못하면, EPDM 충진은 이루어질 수 없게 된다. 또 다른 문제는 미세층 EPDM을 PP+GF30 위로 완전히 균형을 맞추어 충진 할 수 있는 능력의 부족이다. 가솔린탱크 케이싱 금형에 여러 해석을 Moldex3D로 수행하였다. 결과는 내재된 문제를 예견하고 적절한 수정에 드는 시간을 절약하는데 도움이 되었다.

도전

- PP+GF30 충진 후 바람직하지 못한 변형

- 정확한 게이트 위치와 EPDM 충진 통로의 단면

- 핫러너의 수와 간격을 보상할 충분한 EPDM 충진량

해결안

Moldex3D 덕분에 정확한 설계수정을 얻을 수 있었는데, 첫 번째 충진(PP+GF30)에서 작은 변형이 있었으나 두 번째 충진(EPDM) 에서 미성형 없이 우수한 충진거동을 보여주었다. 고 메시 수준 옵션을 적용하여 시뮬레이션과 시험간 거의 100% 가까운 정확한 결과를 얻을 수 있었다.

이점

제품 품질 향상:

- PP+GF30 충진의 전체 변위 감소

- 미성형 없는 EPDM 충진 성취

- 변형 및 충진 거동에 있어 해석과 시험간 거의 100% 가까운 정확도 획득

- 설계수정 요구시간 뿐만 아니라 생산주기시간과 개발원가를 감축

연구 사례

본 목적은 PP+GF30과 EPDM의 다중샷 사출성형에서의 문제를 해결하는데 있었다. 즉, 첫 번째 충진(PP+GF30)에서의 변형을 어느 수준까지 최소화하여 이 부품이 두 번째 충진의 다른 구성품으로 삽입될 때 불일치를 회피하고, 두 번째 충진(EPDM)의 캐비티가 완전한 충진을 보장토록 제대로 설계하는 것이었다.

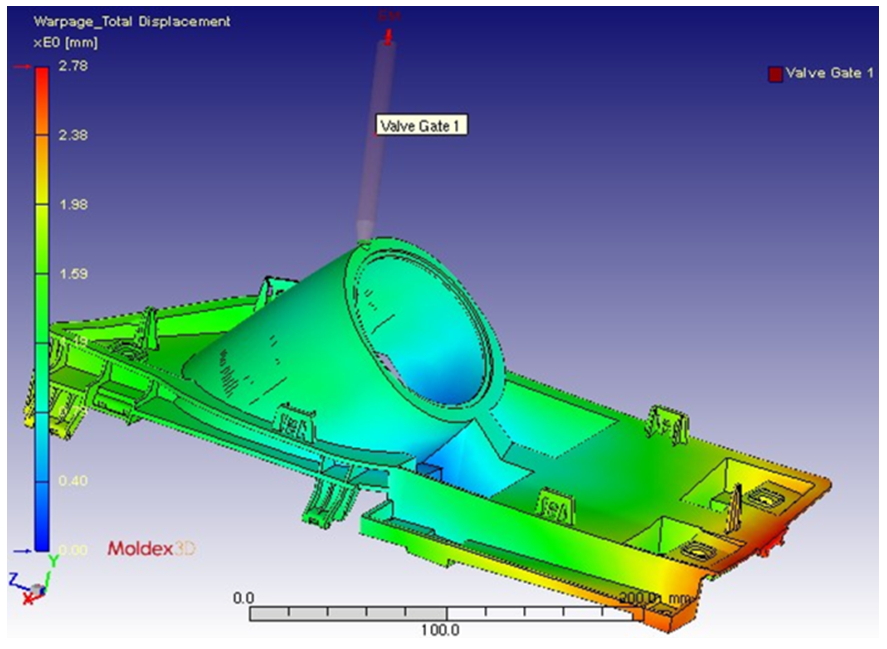

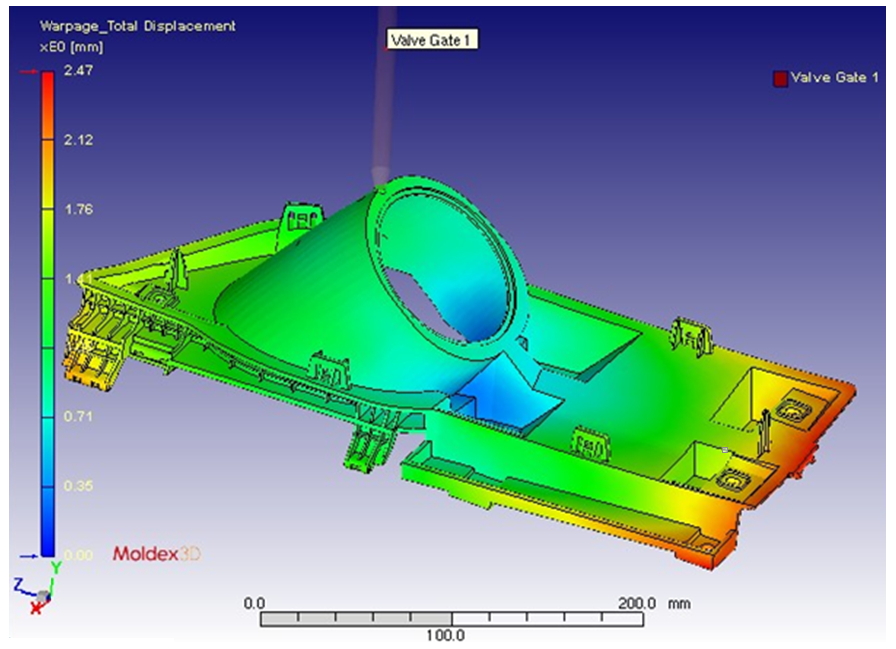

본 사례에서, 초기에 허용할만한 부품변형 내에 있도록 하는 올바른 설계를 얻기 위하여 첫 번째 충진의 금형 설계를 시작하기 전에 Moldex3D를 우선적으로 활용하였다. 그 다음, 두 번째 충진해석이 수행되었다. 그 동안 첫 금형 설계가 진행되었다. 최종적으로, 해석결과를 통해 미성형 문제를 극복한 후, 두 번째 충진의 금형 설계가 수정되었다. Moldex3D는 본 사례의 경우 중요한 2가지 문제 즉 첫 번째 충진에서의 변형문제와 두 번째 충진에서의 불완전 충진 문제를 탐지해 내었다. 첫 번째 충진의 캐비티에 대한 설계수정으로 특정부위에 부품강도 보강용 리브를 추가하고, 균일 벽 두께를 향상시키고자 일부 특정영역을 제거하였다. 지지용 리브가 추가됨에 따라, 첫 번째 충진에서의 변형은 감소되었다.

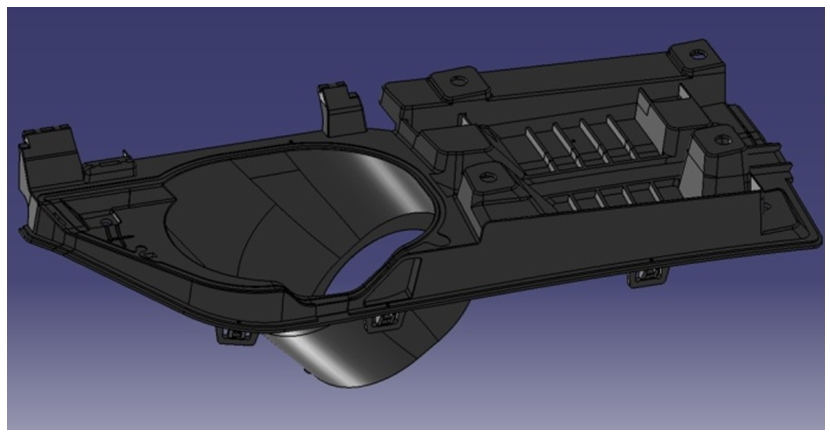

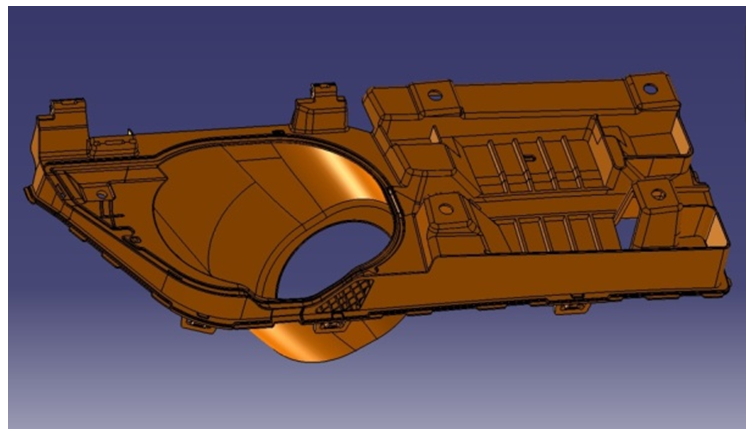

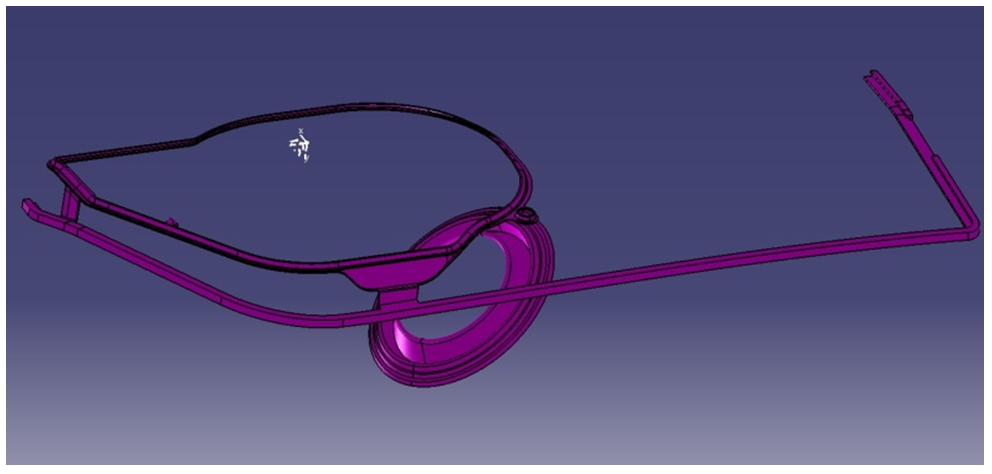

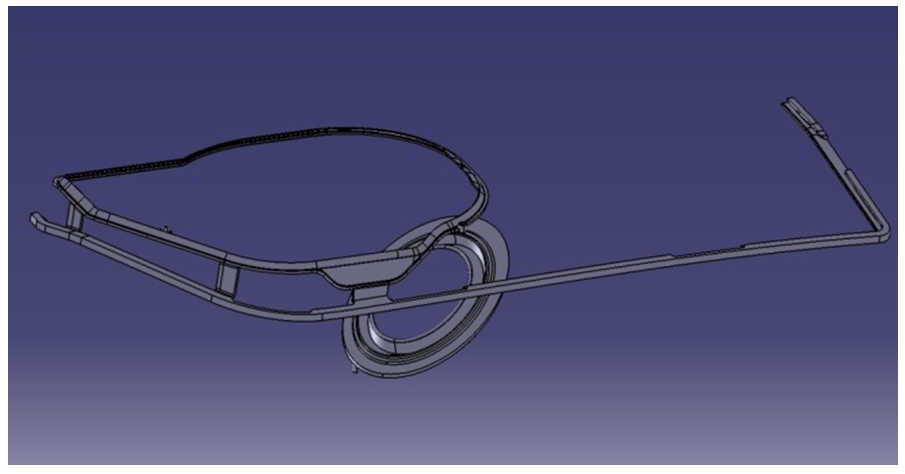

그림 1. 첫 번째 충진의 캐비티의 원설계(좌)와 리브추가와 몇몇 단면의 코어빼기를 한 최종설계(우)의 비교

그림 2. 보강용 리브가 없는 원설계(좌)는 더 큰 전체 변위(최대 2.78mm)를 보여주는 반면,

보강용 리브가 있는 수정설계(우)는 최대 2.47mm를 나타냄.

다음으로 소켓부에 형성되는 웰드라인을 제거하고 사용 시 크래킹이 발생되는 것을 피하기 위하여, 첫 번째와 두 번째 사출순서를 역으로 하는 새 설계가 제안되었다.

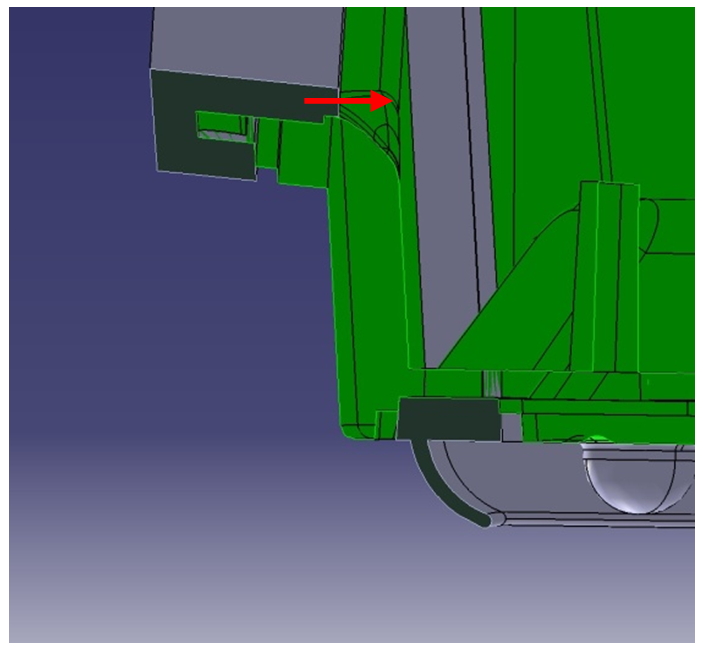

두 번째 충진의 캐비티에 대한 설계수정으로 형상과 두께를 수정하였다 이렇게 변경하니, EDPM 충진 거동이 개선되어 미성형 없이 충진이 완전하게 이루어졌다.

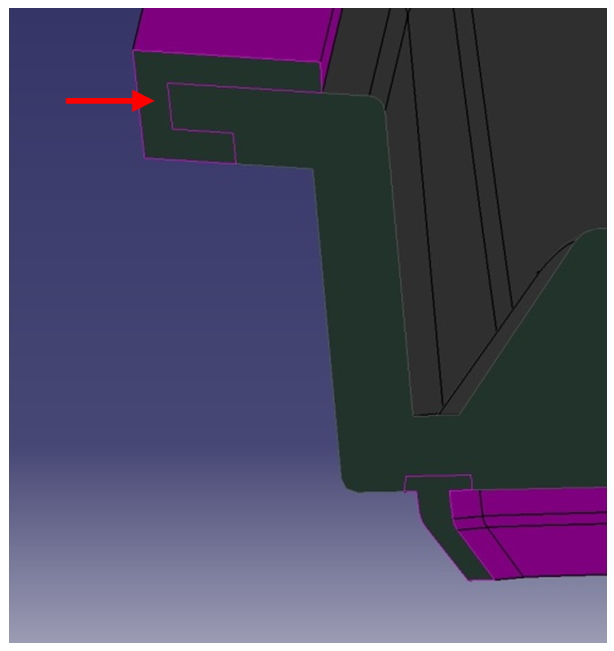

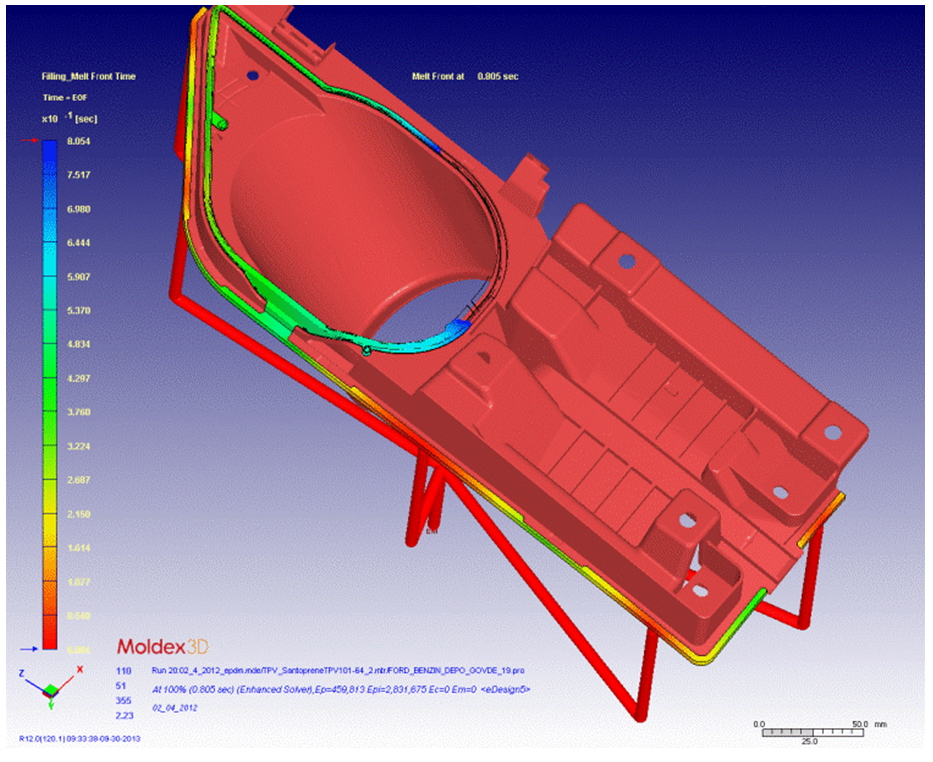

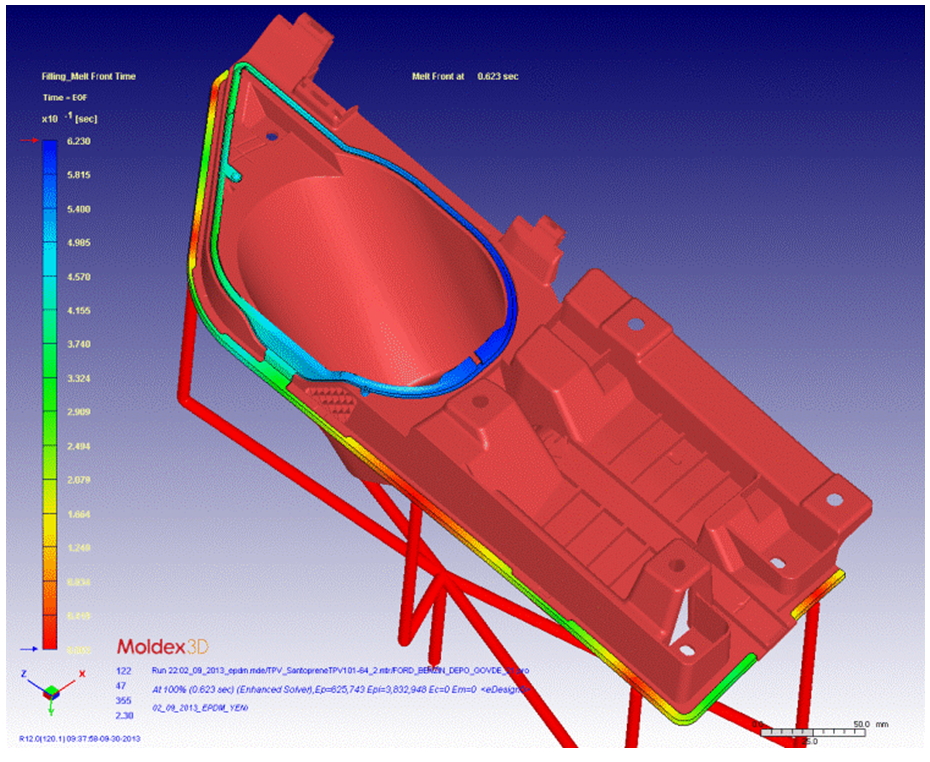

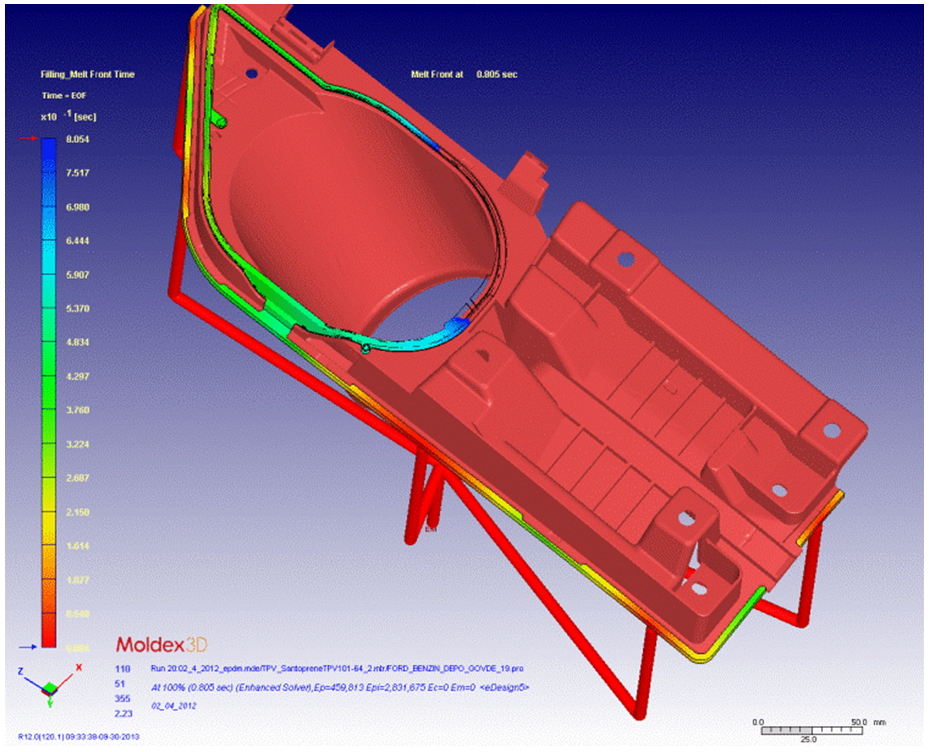

그림 3. 두 번째 충진의 캐비티에 대한 원설계의 형상(좌)과 최종설계에서 형상(우)

그림 4. 최종설계에서의 EPDM 통로 두께(우)가 원설계(좌)와 비교 시 증가됨.

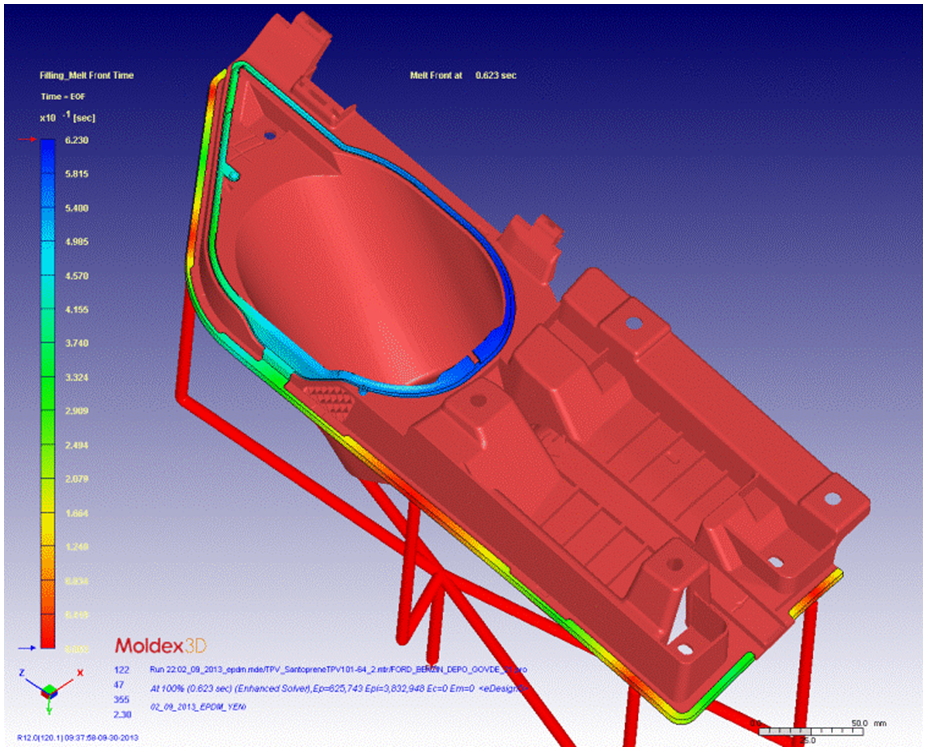

그림 5. 원설계의 미성형문제(좌)가 최종설계(우)에서 해결되었음.

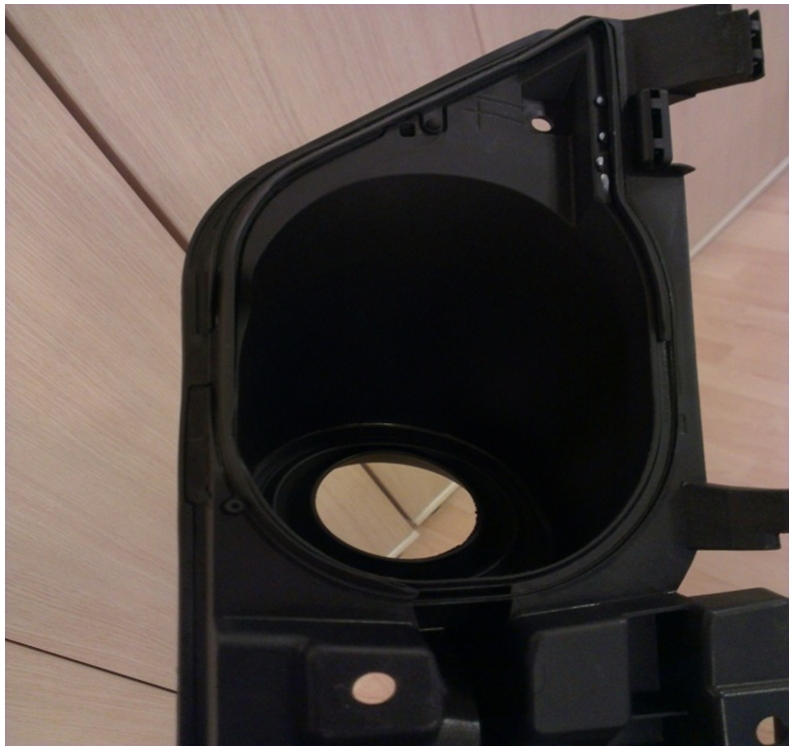

설계변경은 원설계에 대한 충진결과와 그곳에서 거동을 관찰 및 비교하여 검증되었다. 변형이 최소화되었고, 미성형이 해결되었다. 더구나, 해석결과 역시 시험결과와 비교하여 두 경우 아주 잘 일치함을 얻었다. 해석용 메시수준을 3에서 5로 변경하여 거의 100% 정확한 일치를 확인하였다. 다음 샘플은 EPDM충진에서의 미성형 문제를 보여준다.

그림 6. 해석에서의 미성형 위치(좌)가 시험에서의 미성형 위치(우)와 유사함.

그림 7. 해석(좌)와 시험(우)의 양쪽 결과가 최종설계에서 미성형 없이 충진됨을 보여줌.

결론

Moldex3D 해석을 통해, 첫 번째 충진(PP+GF30)의 변형과 두 번째 충진(EPDM)의 충진거동이 모두 잘 이해될 수 있었다. 해석모델에 대한 메시수준을 5까지 적용하여 시험결과와 비교 시 거의 100% 근접한 정확한 해석결과를 얻을 수 있었다. 이러한 장점으로 실 생산 전에 잠재적 제조난점을 예견할 수 있어서, 모든 필요한 수정이 미리 수행될 수 있었다. 이로써, 설계개선과 개발 시간을 상당히 절감할 수 있었다. 그 결과, FARPLAS A.S.사는 다중샷 사출성형에서의 중요한 제조문제를 성공적으로 해결할 수 있었다.