편집: 코어테크 기술지원부 주임 엔지니어 린저핑

- 고객: Stanley Engineered Fastening

- 지역: U.S.A

- 산업: 자동차

- 솔루션: Moldex3D Advanced 솔루션, 유동 분석 모듈 Flow, Designer BLM

40년 이상의 역사를 지닌 스탠리(Stanley Engineered Fastening)는 혁신적인 패스너와 설치 시스템 설계, 제조 및 공급을 담당하는 세계적인 선두주자입니다. 높은 가성비와 뛰어난 성능의 가전제품, 통신장비 및 인터넷 설비를 위한 수많은 표준과 혁신을 만들고 있습니다. (출처)

개요

일반적으로 패스너는 크기가 작고 생산 변수 제어도 간단한 편이지만, 크고 복잡한 부품을 생산해야 할 경우에는 가능한 변수를 예측하고 제조 과정에서 발생하는 변형, 미성형 등의 결함 문제를 해결하는 데 도움을 줄 적절한 도구가 필요합니다. 이번 사례는 STANLEY팀이 고품질의 패스너 제품을 생산하기 위한 개선된 게이팅 시스템을 제조하는 것입니다.

도전

- 최적의 성능을 얻기 위한 밸브 게이트 위치 결정

- 미성형 방지.

솔루션

Stanley Engineered Fastening은 연구 초기 단계에서 Moldex3D로 제품 설계를 분석하였으며, 시뮬레이션 결과를 통해 최적의 밸브 게이트 수량 및 위치를 결정하고 냉각 러너 시스템 설계를 최적화함에 따라 유동 균형을 달성하고 나아가 밸브 게이트 비용을 절감하였습니다.

효과

- 설계 초기 최적화 게이트 위치 식별

- 수정 비용 절감, 프로젝트 일정 유지

- 미성형 문제 해결

사례 연구

도구 설계의 최적화 방법에 따라 적절한 유동을 보장하려면 120mm마다 게이트가 있어야 합니다. 처음에 STANLEY Engineered Fastening팀은 기준에 따라 3개의 밸브 게이트를 선택했지만, 최적의 성능을 얻기 위해 설치 위치를 결정해야 했습니다. 또한 플라스틱 사출 성형 과정에서 정확한 게이트 위치를 선택하지 않을 경우 미성형 결함이 발생할 수 있습니다. 이러한 문제를 해결하기 위해 STANLEY팀은 Moldex3D를 사용해 게이트 기여도를 검증하고 그에 따라 게이트 위치를 조정했습니다.

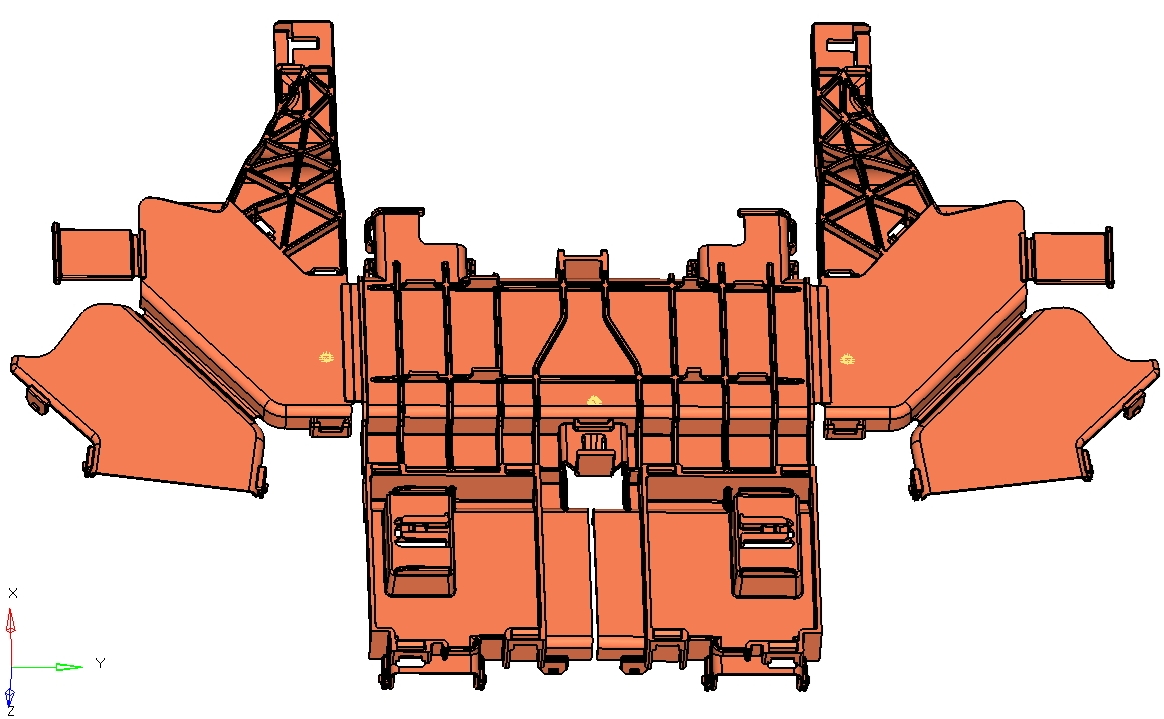

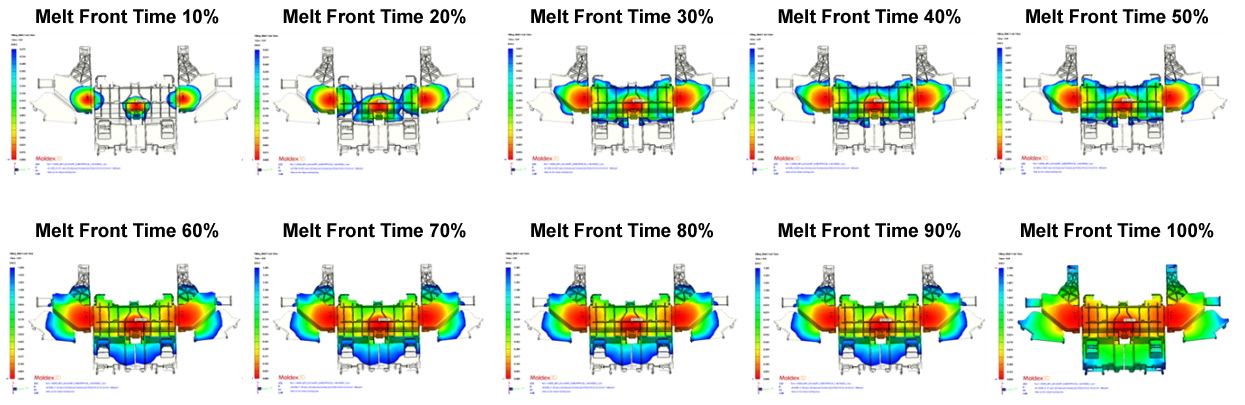

Moldex3D를 사용해 몇 차례 반복한 후, STANLEY팀은 그림 1 및 그림 2와 같이 최적의 밸브 게이트 수(3)와 게이트 위치를 찾아냈습니다.

그림 1 초기 게이트 시스템(밸브 게이트)

그림 2 초기 게이트 시스템(밸브 게이트) 및 그 유동 선단 시뮬레이션 결과

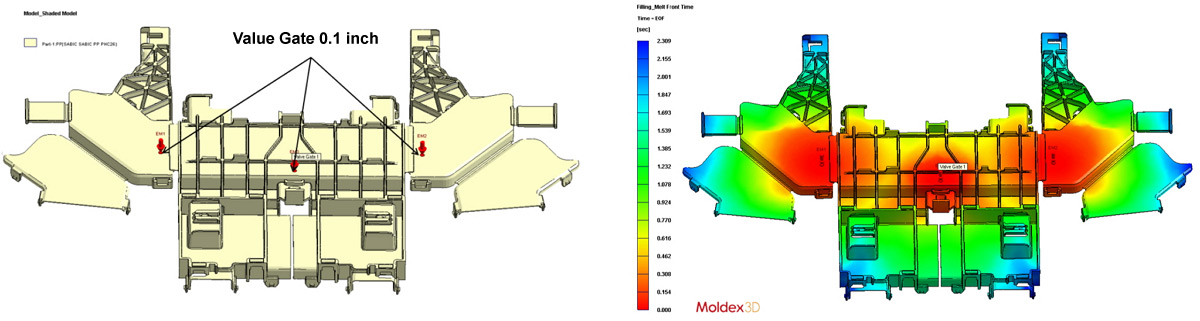

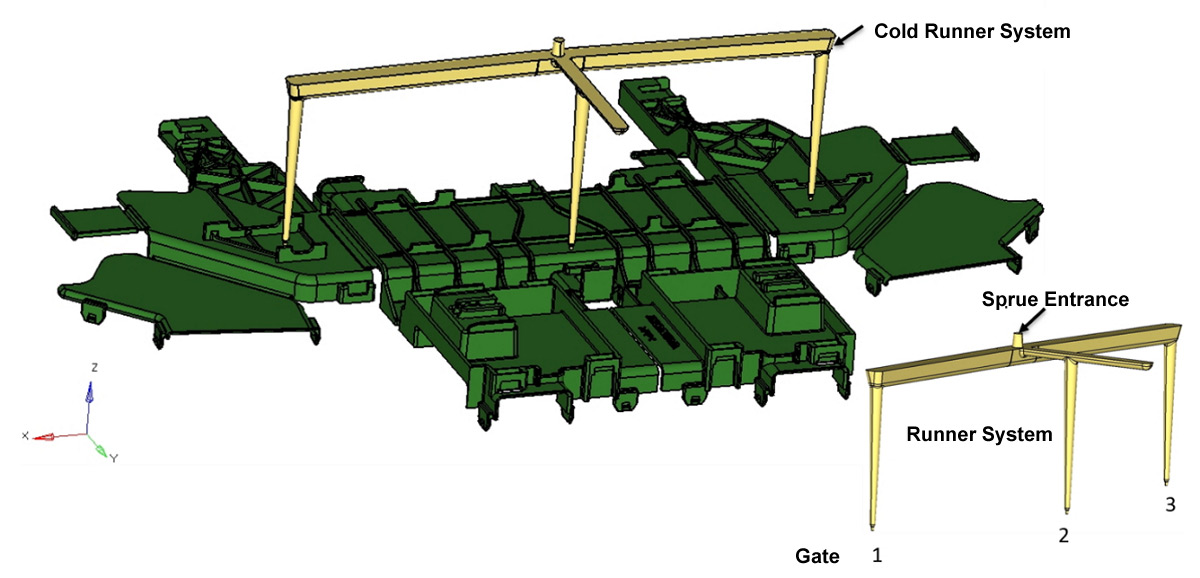

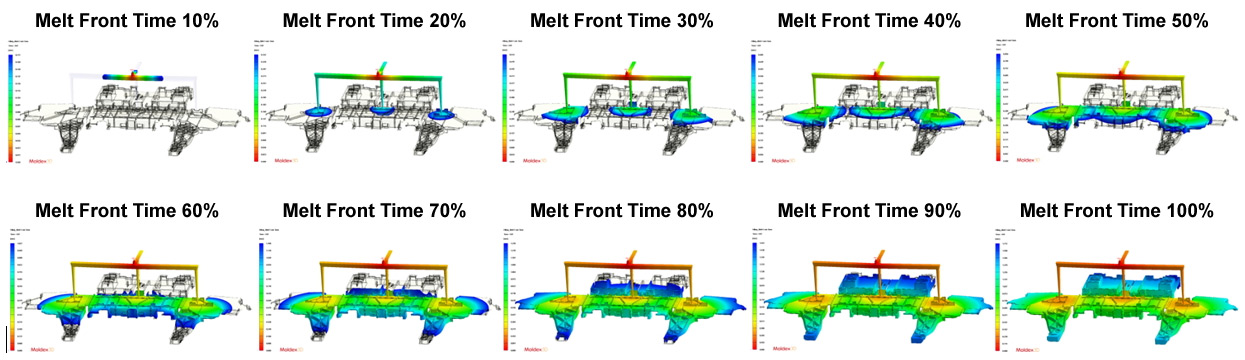

밸브 게이트의 비용이 많이 들기 때문에, 고객은 보다 경제적인 솔루션을 요청했습니다. 따라서 STANLEY팀은 보다 균형 잡힌 유동의 러너 시스템을 찾기 위해 노력했고, Moldex3D를 통해 분석 및 검증을 실행했습니다. 그림 3을 보면 게이트 입구에서 게이트 2까지의 거리가 게이트 1과 3보다 더 가까우므로 플라스틱 용융물이 3개 게이트 위치에서 동시에 몰드로 들어갈 수 있는 특수 러너 시스템을 설계하였습니다. 최적화된 게이트 시스템의 유동 선단 시뮬레이션은 그림 4와 같습니다.

그림 3 최적화된 게이트 시스템(냉각 러너)

그림 4 최적화된 게이트 시스템(냉각 러너) 및 유동 선단 결과

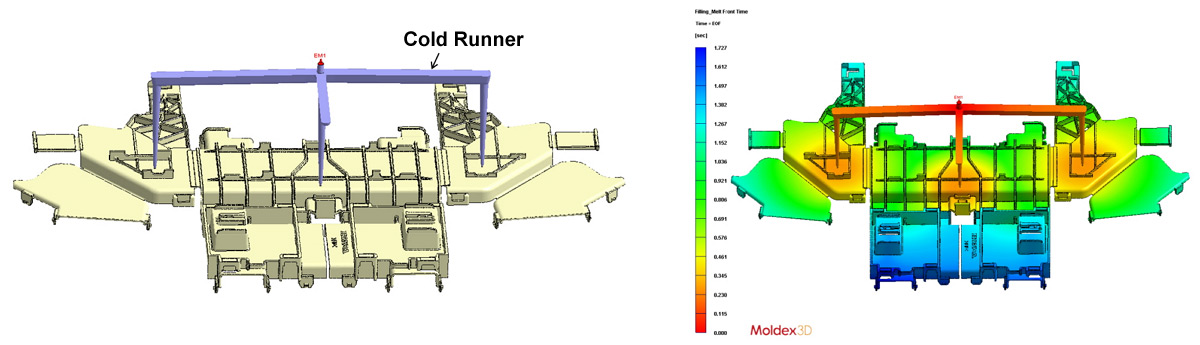

그림 5는 3개의 밸브 게이트를 가진 충전 방식을 보여 줍니다 (재료 데이터 : PP-SABIC PP PHC26 (MFI = 8g / 10min)). 그림 6은 냉각 러너 시스템의 충전 방식을 나타내며, 이러한 설계를 통해 3개 게이트가 직접 3개 게이트 시스템과 매우 유사하게 작동될 수 있습니다 (재료 데이터:PP – TAIRIPROK4535 (MFI = 35g / 10min)). 그 결과, 게이트 위치 근처에 리브를 추가하여 제품의 설계를 약간 변경함에 따라 그 리브를 통해 제품의 충전이 더 빨라지게 되었습니다.

그림 5 용융 선단 미성형 개략도(밸브 게이트)

그림 6 용융 선단 미성형 개략도(냉각 러너)

결과

Moldex3D의 예측을 통해 STANLEY팀은 변형을 최소화하여 비용이 많이 드는 도구를 통한 조정이나 재작업이 필요 없는 최적화 게이트 시스템을 얻었고, 충진 문제를 해결하였으며, 제 시간에 프로젝트롤 완료하여 고객의 요구사항을 충족시킬 수 있었습니다.