- 고객: DONGHEE

- 국가: 한국

- 산업: 자동차 산업

- 솔루션: Moldex3D Advanced

과제

선루프 부품에서 크랙이 쉽게 발생되는 위치가 있는데, 이 문제를 방지하기 위하여 동희산업은 크랙의 위치가 어디인지 명확히 지정하여 상황을 개선하여야 했다. 보통 취약부를 규명하기 위하여 구조 강도해석이 수행되지만, 구조해석만으로 고려 대상인 웰드라인의 영향을 얻을 수 없었다. 따라서 성형 공정의 다른 주요 성질을 고려해야만 하였다.

해결 방안

동희산업은Moldex3D Advanced Package를 활용해 설계를 검증하고 최적화하여 문제영역을 규명할 수 있었으며, 이로써 오류를 감소시키고 품질을 개선할 수 있었다.

연구 사례

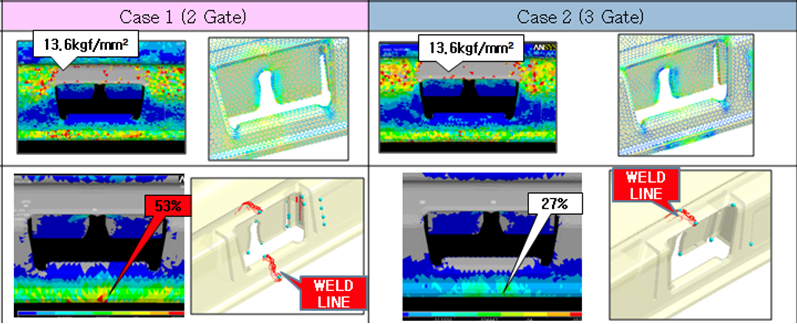

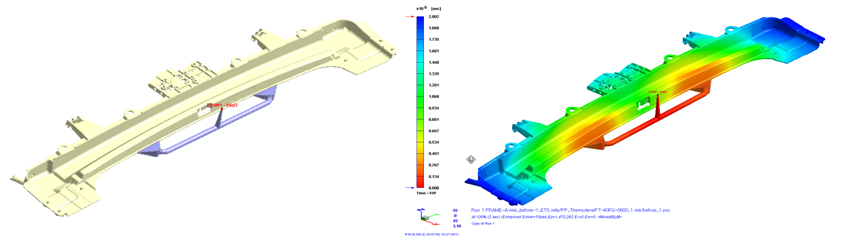

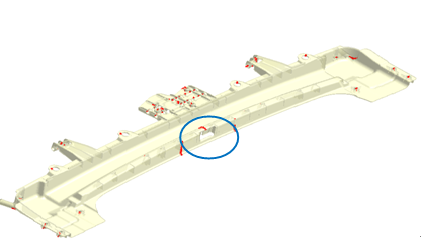

원 설계는 2점 게이트를 사용하였는데 웰드라인은 쉽게 크랙이 가는 위치에서 발견되었다. 동희산업은 사출성형 해석을 수행하여 웰드라인 위치에서 에어트랩이 있음을 찾아내었다. 또한 에어트랩이 부품 강도에 영향을 끼치고 크랙이 유발되었음을 간파하였다. 섬유 배향 결과를 살펴보니 2점 게이트 설계의 섬유배향이 웰드라인을 유발하였고 그것으로 강도가 불충분하게 되었음을 확인하였다.

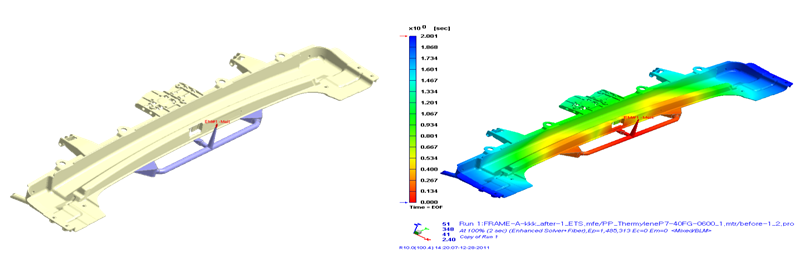

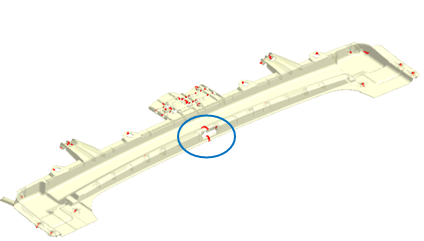

이에 따라 3점 게이트 설계가 제안되었다. 최적화시킨 설계의 해석결과는 웰드라인 위치가 사라지게 됨을 보여주었다. 더구나 에어트랩 위치와 섬유배향을 관찰하니 크랙 위치의 강도가 개선되었음을 보여주었다. Moldex3D를 사용하여 또 다른 게이트 설계를 검토하면서 게이트 수와 위치를 변경시켜 부품 강도를 성공적으로 개선하였다.

2점 게이트 원 설계와 해석 결과

2점 게이트 원 설계와 해석 결과

최적화된 3점 게이트 설계와 해석 결과

최적화된 3점 게이트 설계와 해석 결과

|

|

원 설계: 크랙 문제를 야기시킨 웰드라인 위치 |

최적 설계: 웰드라인 위치가 사라지고 부품 강도가 개선됨 |

구조해석 시 성형성질의 영향을 고려하지 않은 경우(그림의 Case 1 참조) 해석 결과와 실제 사이에 차이가 존재한다. 따라서 구조해석을 수행할 때 사출성형 공정의 영향을 고려할 필요가 있다.

결론적으로 성형공정 성질을 결합한 구조해석은 게이트위치가 웰드라인과 크랙의 위치 모두에 영향을 끼치는 것을 보여 준다.(그림의 Case 2 참조). 또한 게이트의 수와 위치를 변경하여 부품 강도를 개선하고 크랙 발생을 방지할 수 있었다. Moldex3D를 사용하여 여러 게이트 설계를 검토하고 최적화한 결과 동희산업은 성공적으로 부품 강도를 강화시켰으며 개발 초기 단계에서 제품 품질을 개선할 수 있었다.