- 고객: AUDIX

- 구역: 타이완

- 산업: 전자

- 솔루션: Moldex3D Advanced

(출처: www.audix.com/index_en.aspx)

개요

본 사례의 제품은 고전압용 커넥터로, 열가소성 결정형 플라스틱인 PBT 를 재료로 사용한다. 본 제품은 다른 전자 부품과 조립하게 되므로 고정밀 치수는 필수적이다. 그러나, 결정형 재료의 특징으로 인해 심각한 체적 수축이 쉽게 초래될 수 있다. 그 외에 에어트랩, 미성형 등 표면 결함이 나타날 수 있으며, 이는 반드시 해결해야 하는 문제이다. AUDIX는 Moldex3D를 통해 체적 수축 분포를 해석하고, 고수축율 구역의 두께를 조정하였으며, 게이트 치수를 조정하여 에어트랩 문제를 해결하였다. 이를 통해 체적 수축과 표면 결함 문제를 적기에 해결하였으며, 후속 대량 생산 작업 역시 순조롭게 진행할 수 있었다.

과제

- 치수 정밀도 제고

- 제품의 표면결함 해결

해결 방안

Moldex3D를 통해 적합한 제품두께와 게이트 설계를 평가함으로써, 초기 개발 단계에서 제품의 최적화를 실현하도록 함.

효과 및 장점

- 체적 수축을 17%에서 14%로 낮춤

- 치수 정밀도를 77%까지 개선

- 금형 시작 비용 절감과 개발 시간 단축

사례

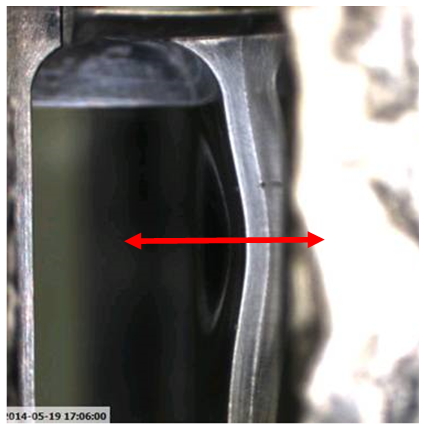

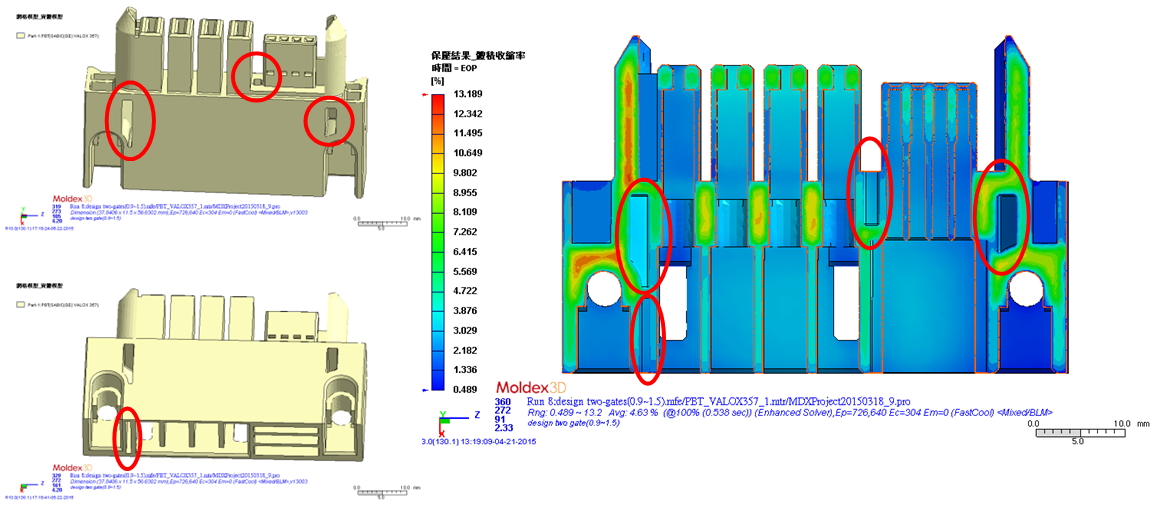

본 사례의 목적은 후속 조립공정에 영향을 주지 않기 위하여 고전류 커넥터 잭 주위의 체적 수축 문제를 해결하여 정밀도 요구사항을 충족시키는 것이다(그림1). 그러나, 제품 두께를 줄여 체적 수축을 개선할 경우, 에어트랩이 다시 발생할 가능성이 있다. 따라서, 치수 정밀도와 표면 결함 문제를 동시에 해결하는 것이 본 사례의 가장 중요한 과제라고 할 수 있다.

그림1. 구멍 주위의 수축 문제

그림1. 구멍 주위의 수축 문제

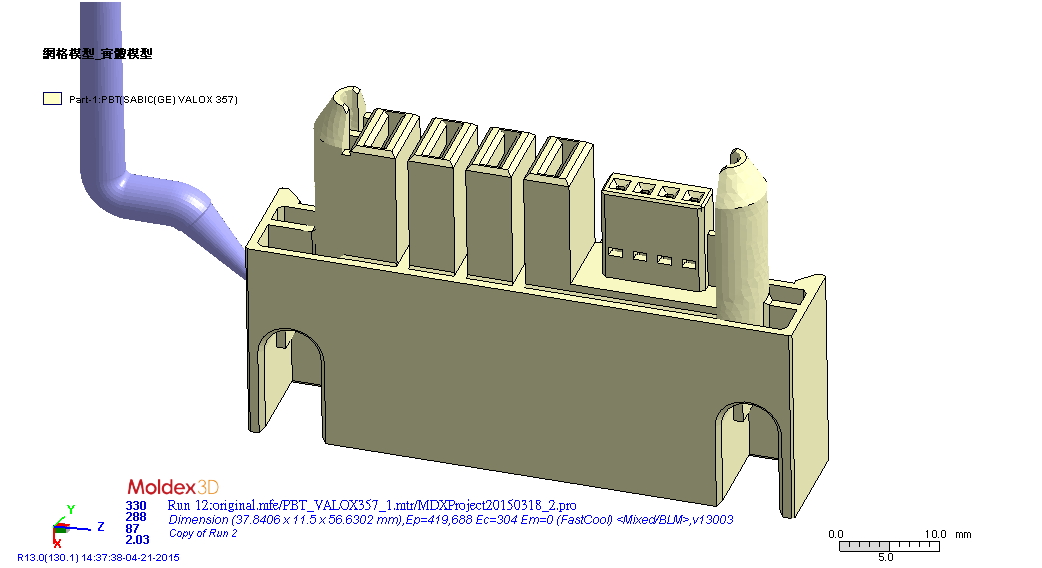

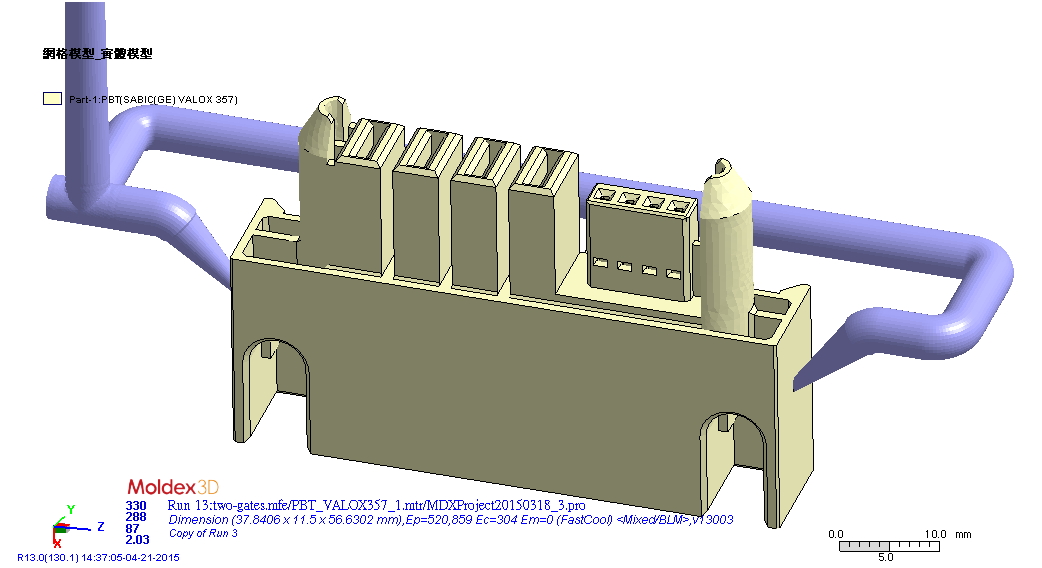

AUDIX는 먼저 체적 수축율이 높은 구역을 찾아내고, 게이트1개를 2개로 변경하였다 (그림2와 같이 좌우 양측 각1개씩). Moldex3D의 해석 결과에 따라, 새 게이트 설계를 하여 체적 수축을 17%에서 14%로 성공적으로 낮추었다.

그림2. 원 설계에는 1개의 게이트만 있으나(좌), 2개로 설계 변경(우)

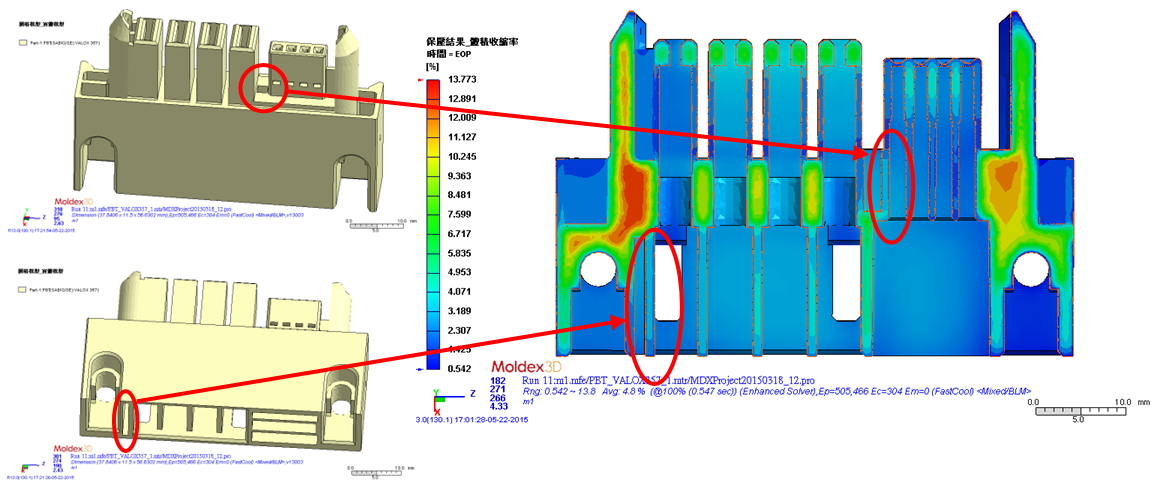

게이트 설계 외에, AUDIX는 제품의 두께가 다른 두 개의 설계변경을 제시하였다. 그 중 설계 변경1은 코어와 캐비티 측의 두께를 줄여 외관 요구사항에 부합하게 하였다. 그림3은 설계 변경1의 기하학적 체적 수축을 해석한 결과, 그림에서 보듯이 체적 수축의 개선 정도가 설계1의 결과에 못 미쳤다.

그림3. 설계 변경1: 코어와 캐비티 측 플라스틱 감소

그림3. 설계 변경1: 코어와 캐비티 측 플라스틱 감소

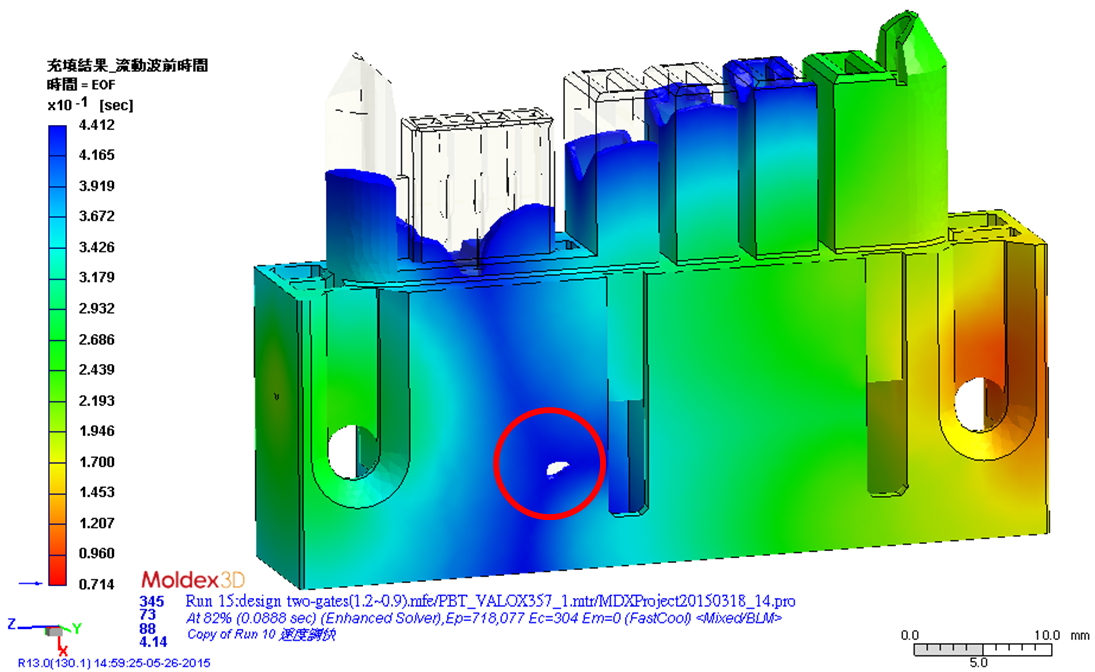

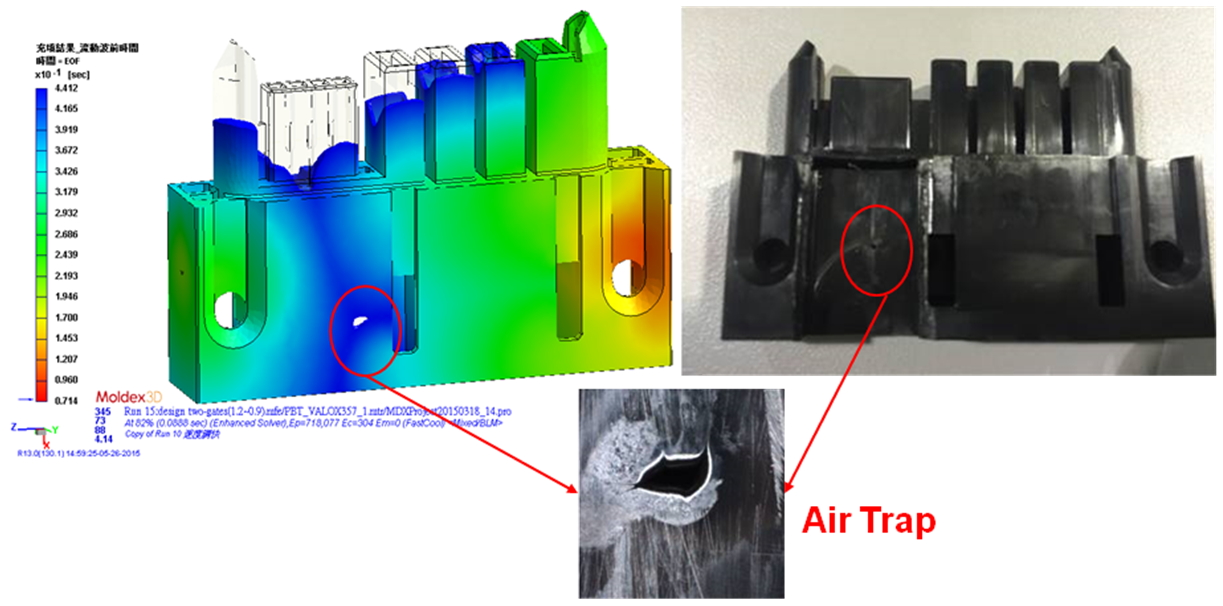

설계 변경2는 설계 변경1에서 다시 슬라이더를 수정하여 제품두께를 감소시켰다(그림5). 해석한 결과, 설계 변경2는 특정 구역의 체적 수축 문제를 효과적으로 개선하였고, 체적 수축 분포 역시 더욱 균일하게 되었다. 그러나 두께분포를 변경한 후 제품의 외벽에 에어트랩이 발생하여(그림6), AUDIX는 다시 주입구 치수를 1mm에서 1.5로 확대했으며, 에어트랩 위치를 외벽에서 파팅 면으로 이동시켰다.

그림4. 설계 변경2: 양측 재료 감소

그림4. 설계 변경2: 양측 재료 감소

그림5. 설계 변경2의 에어트랩 문제

그림5. 설계 변경2의 에어트랩 문제

AUDIX는 해석 결과에 따라 제품 체적 수축 후 맨 위와 바닥의 각 4개 구멍 크기를 측정하여 치수 정확도를 평가했다. 그 결과, 원 설계에서 2개 구멍이 허용 범위를 초과했으나, 설계 변경 2의 치수 정밀도는 77% 개선되어 생산에 필요한 품질에 부합되었다.

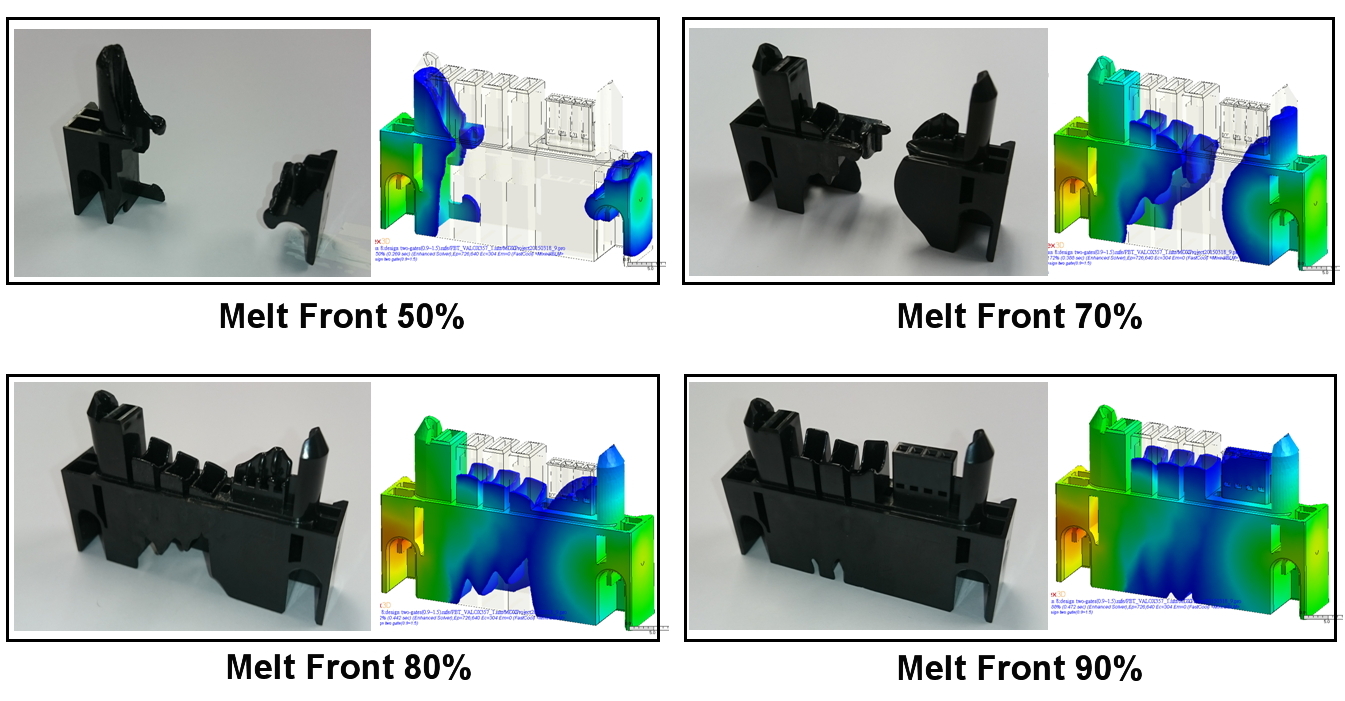

AUDIX는 이어서 미성형 테스트를 진행하여 Moldex3D 해석의 신뢰도를 검증했다. 그림6에서 보듯이, Moldex3D의 유동선단 해석결과는 사출 과정에서의 유동 현상을 정확하게 나타내고 있다. 이밖에 에어트랩의 경우, 설계 변경2의 해석결과와 실제 테스트한 결과의 위치가 상호 잘 부합함을 알 수 있었다(그림7).

그림6. 유동선단 해석과 시험결과의 비교

그림6. 유동선단 해석과 시험결과의 비교

그림7. 설계 변경2에 대한 에어트랩 해석결과와 시험결과의 비교

그림7. 설계 변경2에 대한 에어트랩 해석결과와 시험결과의 비교

결과

Moldex3D의 정확한 사출성형 해석 결과를 통해 AUDIX는 금형 내 플라스틱의 유동 거동을 이해할 수 있었고, 실 제조에 전에 잠재된 문제를 찾아내어 제품의 품질을 향상시킬 수 있었으며, 금형시작 비용을 줄이고 개발 시간을 단축시킬 수 있었다.