- 고객: Plazology

- 국가: 영국

- 산업: 컨설팅

- 솔루션: Moldex3D eDesign

세계적으로 사출 금형을 제공하는 의도로 2009년에 처음 설립된, Plazology는 고객들의 요청으로 인해 서비스를 확대하였다. Plazology는 현재 제품 디자인부터 제품 생산까지 전체 프로젝트를 진행한다.

풍부한 경험과 역동적인 회사로서, Plazology는 고객이 관심이 있는 시장에 그들의 정보와 경험을 적용하면서, 플라스틱 산업에서 최신 기술을 유지하기를 노력하였다. 이것은 Plazology가 높은 품질과 일관성 있고 비용 효율성이 좋은 플라스틱 부품을 생산하는 다수의 고객을 지원할 수 있게 한다. 수년에 걸쳐, Plazology는 영국과 해외 대학을 포함하여 다양한 기관과 우수한 관계를 구축했다. (출처: www.plazology.co.uk)

이 기사는 Injection World magazine, October 2014. ©Applied Market Information Ltd. 2014를 각색한 것이다.

수행요약

높은 일관성을 가지고 좋은 품질의 사출 성형 제품을 생산하기 위해서, 올바른 재료 및 공정 변수와 함께 잘 설계된 제품과 금형이 중요하다. 언급한 네 가지 요소의 변경은 성형된 제품에 큰 영향을 미칠 수 있다. 금형 안에서 수지의 거동을 제대로 이해하지 못하고, 엔지니어들은 “부품의 치수만을 처리”하는 경향이 있다. 이것은 좁은 공정 범위에 이르게 한다. 약간의 공정 변화로도 부품의 치수 규격 제한 범위 밖으로 떨어 질 수 있다. 이러한 시행 착오 방법은 최근의 빠르게 변화하는 업계에서 실시하는 것은 불가능하며, 많은 노력과 비용이 들며 비 효율적이다.

영국에 본사가 있는 사출 성형 기술 컨설팅을 하는 선도기업인 Plazology는 제품이 금형 내부 및 취출 후 어떠한 현상이 일어나는지 볼 수 있는 사출 시뮬레이션을 찾고 있다. Plazology에서 프로젝트 엔지니어로 있는 Jasmin Wong에 따르면, “전통적으로, 고객들은 대량 생산 금형을 시작하기 전에 프로토 타입 금형을 찾는다. 하지만, 이런 방법은 비용 및 소요시간이 늘어난다.” 라고 지적한다. “시뮬레이션을 사용하면 우리는 사출을 하기 위해 제품이 제대로 설계되고 금형은 최적화된 냉각 및 게이트 위치에 설계되어 있는 것에 대한 큰 자신감을 얻을 수 있다는 점이다.”

그들에게 더 큰 자신감을 가지고 더 빠른 설계를 할 수 있도록 도와 주기 때문에 Plazology는 Moldex3D를 사용했다. “Moldex3D는 우리의 내부 결정에 있어서 추가적인 자신감을 우리에게 제공한다.” 라고 Jasmin은 강조했다. “우리는 실제 금형을 만들기 전에 Moldex3D로 전체 해석을 사용할 뿐 아니라, 현재 제품의 품질 문제를 해결하는데도 사용할 수 있다. 이것은 그들에게 금형 최적화, 냉각채널 배치 그리고 사이클 타임 감소에 대해 도움을 주면서 사출 시뮬레이션에 쉽게 접근하지 못하는 우리 고객의 금형 제작자에게 도움을 줄 수 있다.”

과제

- 휨

- 동심도

해결안

휨이나 선형 수축률을 향상시키기 위한 최적의 공정 설정을 결정하기 위해 Moldex3D DOE 모듈을 사용

사례 연구

다음 사례는 Plazology가 Moldex3D 플라스틱 사출성형 시뮬레이션 소프트웨어로 최적 공정 설정을 얻기 위해 활용한 방법을 보여준다.

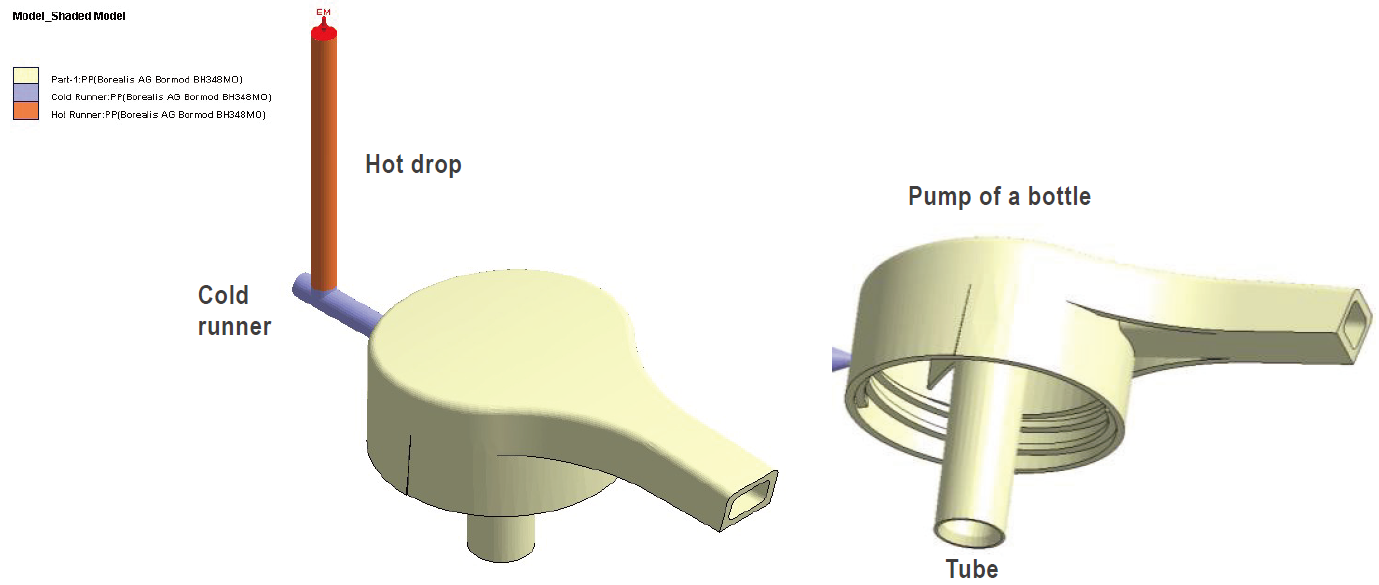

Figure 1. CAD model of a hand dispensing pump used in this case study

Figure 1. CAD model of a hand dispensing pump used in this case study

위의 그림은 소독제 병의 핸드 펌프이다. 이 사례 연구에서, 펌프의 착용감과 기능성에 영향을 주므로, 이 모델에서 주의해야 될 주요한 영역은 휨 만 아니라 튜브의 동심도이다. 제품이 매우 딱 맞는 허용오차를 가짐으로써, 최적의 조건을 아는 것은 가능한 한 원형으로서 동심도와 최적의 휨을 유지하는 것이 요구된다.

Plazology는 먼저 제품이 미성형이나 정체과 같은 충전 불량을 없애는 방법을 보장하기 위해 선행 해석으로 유동, 보압, 냉각 그리고 휨 해석을 실시한다. DOE는 그때 실행된다. 관심 영역이 휨이나 동심도이므로, 이 2가지는 DOE를 사용함으로써 품질 응답 계수가 될 것이다. 4개의 제어 인자는 휨과 동심도에 영향을 주므로 DOE를 수행하는데 사용 될 것이다. 이 사례에서는, 용융 온도, 보압 크기, 냉각 시간과 충전 시간이 사용되었다. Taguchi L9 DOE를 실행하였다. (Taguchi DOE는 필요하지 않을지도 모르지만 사실인 요인들이 필수적인 상호작용이 아닌 것으로 상정한다. Taguchi가 이 사례 연구에서 사용된 이유는 시뮬레이션 시간 단축과 요인과 응답 사이의 관계를 찾을 수 있기 때문이다.)

표 1은 Taguchi L9 DOE설계를 보여준다

| No. | Control Factor | Level 1 (Low) | Level 2 (Original) | Level 3 (High) |

| 1 | Melt Temperature (°C) | 225 | 235 | 245 |

| 2 | Packing Pressure (MPa) | 9 | 12 | 15 |

| 3 | Cooling Time (sec) | 8 | 10.6 | 12 |

| 4 | Filling Time (sec) | 0.1 | 0.2 | 0.3 |

Table 1. Taguchi L9 DOE design used in this case study

표 2는 Daguchi L9 설계를 사용하기 위한 9개의 Run조건 설정을 보여준다. Moldex3D DOE는 최적의 공정 설정을 결정하기 위해 사용자의 사양을 기반으로 수학적 계산을 사용하여 Run 10으로 반영된다.

| Run No. | Melt Temperature (°C) | Pack Pressure (MPa) | Cool Time (sec) | Fill Time (sec) |

| 1 | 225 | 9 | 8 | 0.1 |

| 2 | 225 | 12 | 10.6 | 0.2 |

| 3 | 225 | 15 | 12 | 0.3 |

| 4 | 235 | 9 | 10.6 | 0.3 |

| 5 | 235 | 12 | 12 | 0.1 |

| 6 | 235 | 15 | 8 | 0.2 |

| 7 | 245 | 9 | 12 | 0.2 |

| 8 | 245 | 12 | 8 | 0.3 |

| 9 | 245 | 15 | 10.6 | 0.1 |

| 10 | 225 | 15 | 12 | 0.1 |

Note: Run 10 (optimized run) will be further explained under conclusion.

Table 2. Process setting of the Taguchi L9 runs

휨 (총 변형량 – mm)

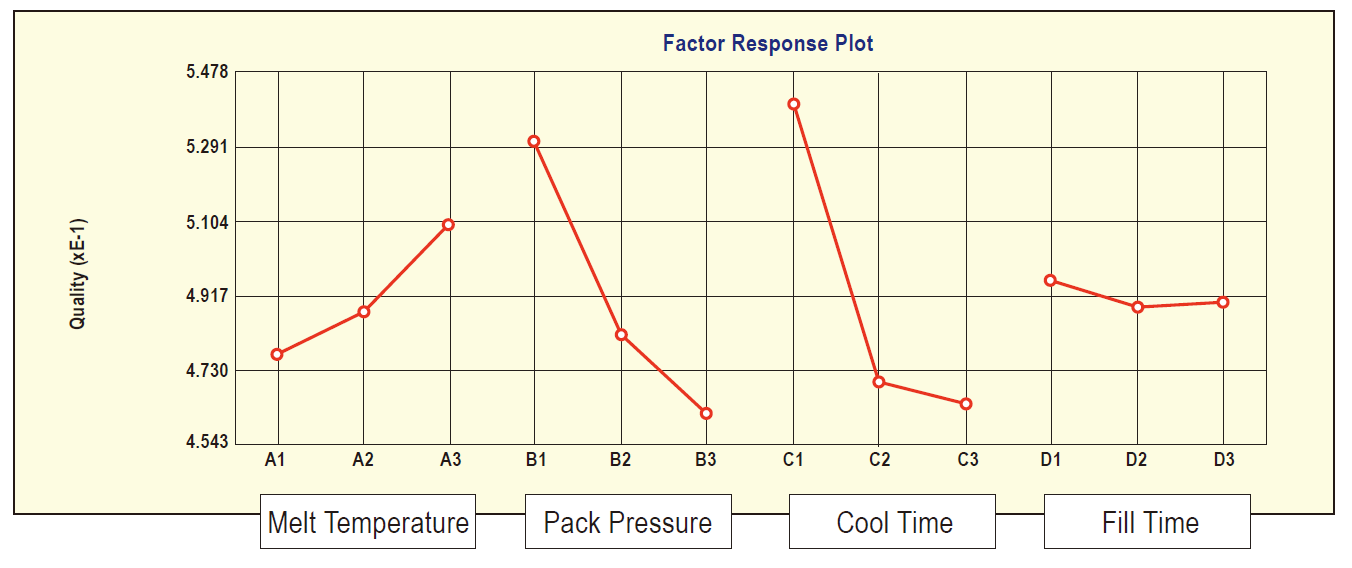

그림 2는 9개 Run으로부터 휨에 주로 영향을 끼치는 요소에 대한 그래프를 보여준다.

Figure 2. Main effect plot for part warpage

Figure 2. Main effect plot for part warpage

그림 2로부터, 보압 크기와 냉각 시간이 증가함에 따라, 휨이 줄어드는 것을 알 수 있다. 반면에 용융 온도가 올라가면, 휨은 커진다. 0.2초 또는 0.3초의 충전시간을 사용하는 것은 0.1초를 사용하는 것보다 약간 작은 휨을 보여준다. 이런 이유로, 가장 작은 휨을 갖는 것은 용융 온도 225°C, 보압 크기 15MPa, 냉각시간 12초, 충전시간 0.3초로 설정하는 것이 최적의 조건 설정임을 알 수 있다.

Moldex3D에서 얻어진 결과로부터, Plazology는 4가지 요소가 제품의 휨에 가장 큰 영향력을 끼친 다는 것을 알아 Minitab 17(통계 소프트웨어)를 사용한다. 그림3을 보면, 제품의 휨에 가장 큰 영향을 끼치는 것은 냉각 시간이고 그 다음 보압 크기, 용융 온도, 마지막으로 충전 시간 순이다.

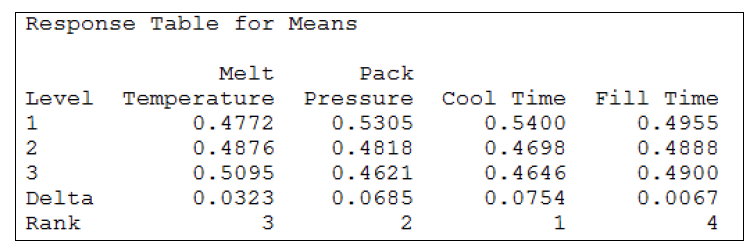

Figure 3. Response table for means (warpage)

Figure 3. Response table for means (warpage)

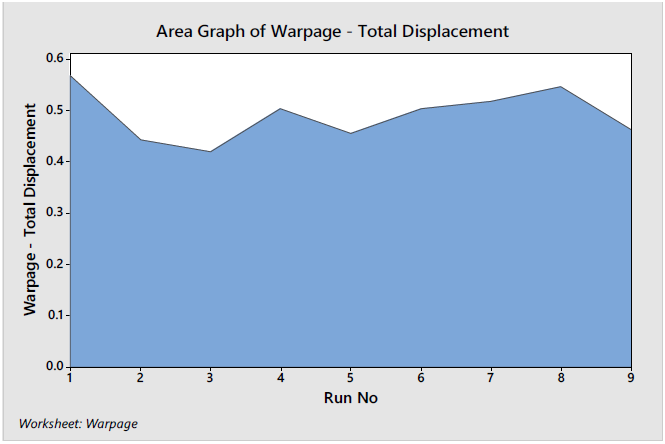

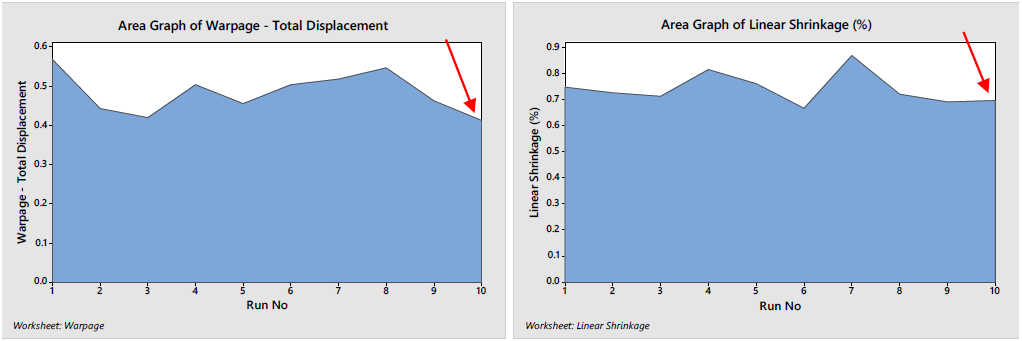

영역 그래프인 그림 4 는 9가지의 다른 Run으로부터 휨에 대한 빠른 비교를 보여준다. Run 3은 나머지 8개에 비해 가장 작은 휨을 나타낸다.

Figure 4. Area graph of part warpage (total displacement)

Figure 4. Area graph of part warpage (total displacement)

동심도(노드들 간의 선형 수축 – %)

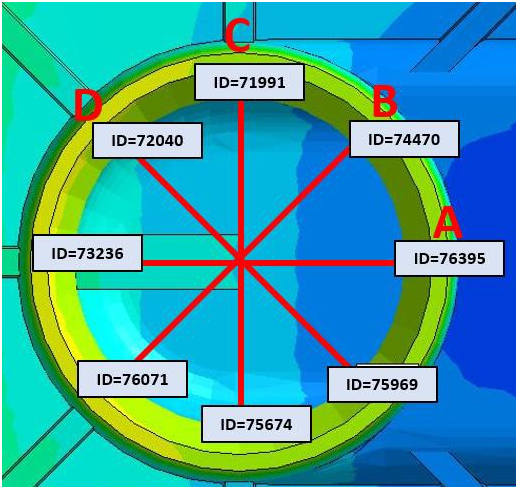

동심도는 실제 또는 시뮬레이션에서 측정하는 것이 어렵다. 다른 지점 사이의 거리는 좌표 측정 기계를 사용하여 측정한다. Moldex3D 에서는, 다른 노드들 간의 선형 수축을 측정한다. (아래의 그림 5 참조) 우선 8개의 노드가 확인된다. A, B, C 그리고 D를 통해 튜브 직경의 선형 수축을 측정한다. 더 낮은 선형 수축은 제품의 튜브가 더 나아진 원형 과 동심도를 가진다.

Figure 5. Eight different nodes measured for linear shrinkage

Figure 5. Eight different nodes measured for linear shrinkage

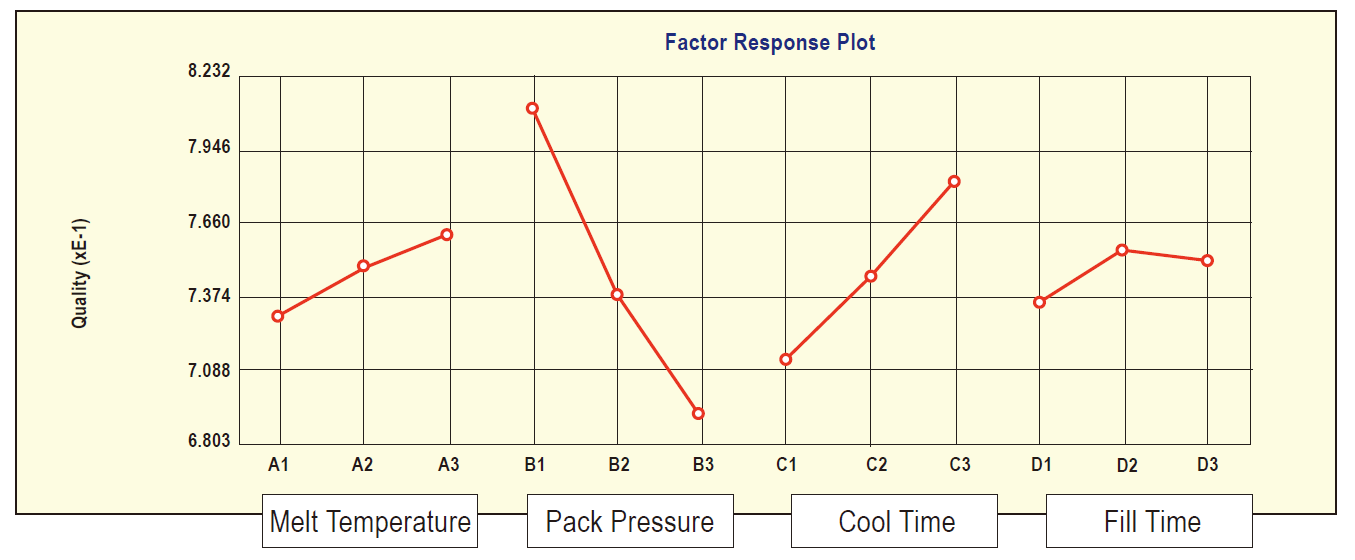

선형 수축의 주요 효과 플롯은 그림 6에서 볼 수 있다.

Figure 6. Main effect plot for linear shrinkage between nodes (measure of concentricity)

Figure 6. Main effect plot for linear shrinkage between nodes (measure of concentricity)

그림 6을 보면, 노드들 간의 좋은 동심도나 선형 수축을 얻기 위해서는 낮은 용융 온도, 짧은 냉각 시간, 충전시간과 높은 보압 크기를 갖는 것이 바람 직한 것을 알 수 있다. 이런 이유로, 우리는 더 낮은 선형 수축을 얻기 위해서, 용융 온도 225°C, 보압 크기 15MPa, 냉각시간 8초, 충전시간 0.1초로 설정하는 것이 최적의 조건 설정임을 알 수 있다. 그러나, 냉각시간을 8초로 가져가는 것은 높은 휨을 유발하기 때문에 실용적이지 않을 것이다. (그림3 참조)

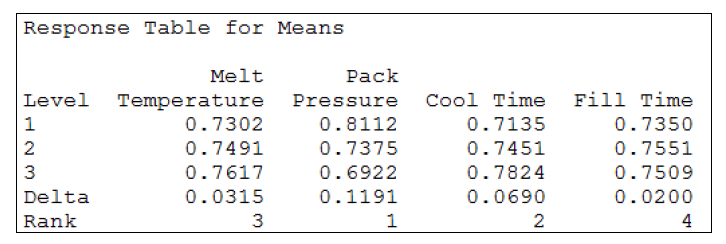

마찬가지로, Minitab은 4가지 요소가 선형 수축에 가장 큰 영향을 주는지 찾는 데 사용된다. 그림7을 보면, 보압 크기가 가장 큰 영향을 끼친다. 그 다음 냉각시간, 용융 온도 그리고 마지막으로 충전 시간이다.

8초의 냉각시간은 높은 휨을 유발하기 때문에, 때때로 절충을 해야 한다. 앞서 언급한 바와 같이, 선형 수축을 위해서, 보압 크기는 냉각 시간보다 요인이 더 크다. 그러므로, 15MPa의 보압 크기와 함께 12초의 냉각 시간을 사용하는 것이 더 의미가 있다.

Figure 7. Response table for means (Linear shrinkage)

Figure 7. Response table for means (Linear shrinkage)

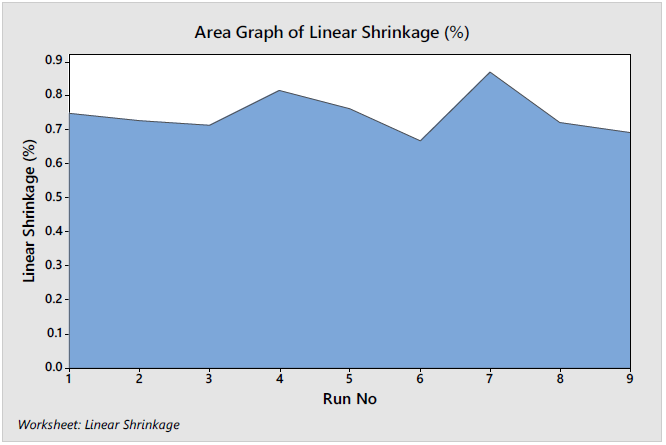

선형 수축을 위한 9개의 다른 Run을 비교하면(그림 8 참조), Run 6은 다른 8개의 Run에 비해 작은 선형 수축을 갖는다.

Figure 8. Area graph of linear shrinkage between nodes (measure of concentricity)

Figure 8. Area graph of linear shrinkage between nodes (measure of concentricity)

장점

사용자의 사양에 따라, Moldex3D는 최적의 run(Run10)을 얻기 위해 수학적 계산을 사용한다. 본 사례의 경우, 휨의 가중치는 선형 수축과 같이 중요하다. 그러나, 위의 결과를 보면, 가장 작은 휨을 가지는 최적의 공정 조건은 12초의 냉각시간과 0.3초의 충전 시간을 가진다. 반면에, 선형 수축을 위한 최적의 공정조건은 8초의 냉각시간과 0.1초의 충전시간이 요구된다. 따라서, Moldex3D는 최적의 run으로 사용된 절충된 공정 설정 (용융온도 225°C, 보압 크기 15MPa, 냉각시간 12초, 충전 시간 0.1초) 로 수행한다.

그림 9의 영역 그래프로부터, Run 10 (최적의 Run)은 다른 9개의 Run에 비해 가장 낮은 휨을 가지며 또한 낮은 선형수축을 갖는다.

Figure 9. Optimized run (Run 10) is compared with the other 9 runs.

Figure 9. Optimized run (Run 10) is compared with the other 9 runs.

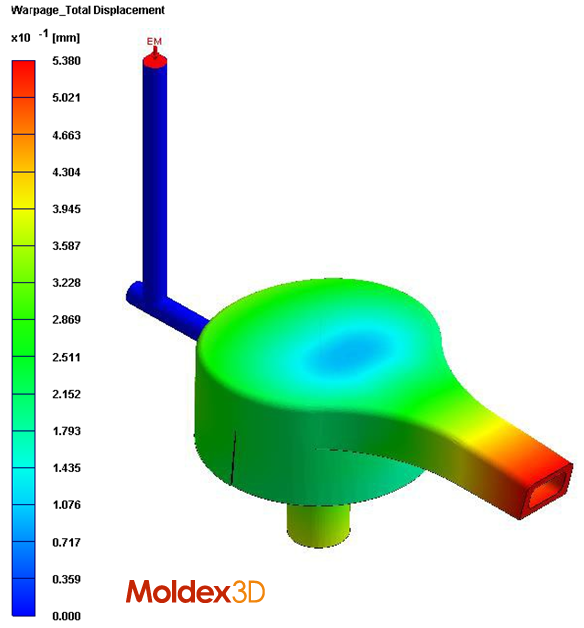

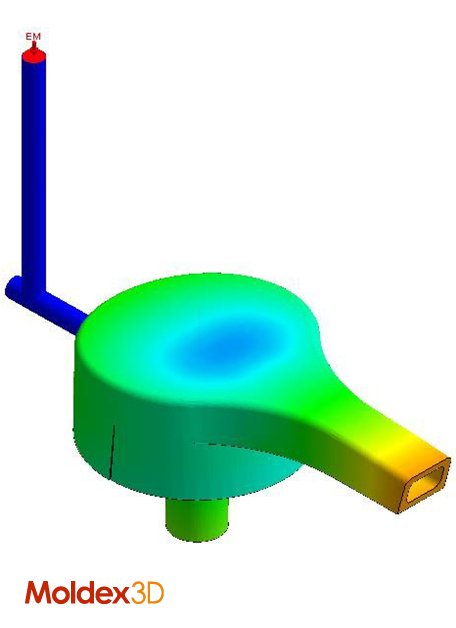

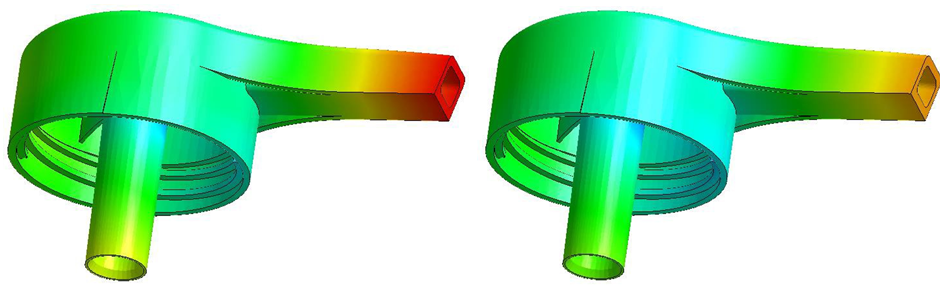

DOE 시뮬레이션 결과로부터 (그림 10과 11 참조), 튜브의 휨과 동심도가 크게 개선된 것을 알 수 있다. 휨은 약 0.6~0.7% 로 낮은 선형 수축을 유지하면서, 약 20~30%가 개선된 것을 보여준다.

| Before DOE | DOE Optimised Run #10 |

|

|

Figure 10. Improvement in warpage (total displacement) is observed

Figure 11. Improvement in warpage of the tube is also observed

Figure 11. Improvement in warpage of the tube is also observed

위의 사례 연구를 보면, 설계자와 금형제작자가 이러한 시뮬레이션에서의 수치 결과가 상대 비교해야 되는 것을 이해하고 그 값이 절대 값으로 취급되어서는 안된다는 것이 중요하다. 시뮬레이션에서 재현할 수 없는 실제 금형의 다양한 제어할 수 없는 요인이 있기 때문이다. 그러나, Moldex3D DOE로, 설계자에 초점을 맞추어야 하는 제어 요소와 제품 품질에 관계에 대해 시작할 수 있는 것을 제공한다.

“우리는 Moldex3D가 정확하고 신뢰 할 수 있는 결과를 Plazology 에게 제공하고 우리의 사업의 성장에 기초하고 있다고 느낀다” 라고 Jasmin은 말했다. “뿐만 아니라, Moldex3D는 우리의 고객이 더 많은 자신감과 함께 효율적이고 영리하게 작업할 수 있게 해준다.” 라고 덧붙였다.

|

시뮬레이션을 사용하면 우리는 사출을 하기 위해 제품이 제대로 설계되고 금형은 최적화된 냉각 및 게이트 위치에 설계되어 있는 것에 대한 큰 자신감을 얻을 수 있다는 점이다.

Plazology 프로젝트 엔지니어 Jasmin Wong |

About Jasmin Wong

Jasmin Wong은 UK에 본사를 둔 Plazology에서 프로젝트 엔지니어로 일하고 있다. Plazology는 유럽과 아시아에 걸쳐, 플라스틱 산업에서 다양한 글로벌 선도 기업들과 함께 일한다. 그들은 제품 디자인 최적화 사출 성형 시뮬레이션, 금형 설계, 정밀 금형 조달 및 관리; 그리고 금형 및 공정 검증이 전문이다. 한편, Jasmin은 최근 영국에서 Moldex3D를 공급하는 S4innovation에 의해 Moldex3D 분석가 인증서를 수여했다.