- 고객: Proplast

- 국가: 이탈리아

- 산업: 교육연구소

- 솔루션: Moldex3D Advanced

수행 요약

본 프로젝트에서 Proplast 사의 목표는 자사 고객에게 MuCell® 기술 수행 상 모든 단계에서 지원가능토록 하는 것이었으며, 지원범위는 파트설계와 금형설계에서 MuCell® 성형 트라이얼과 금형파일롯까지 모두 포함되었다. 접근방식 자체가 도전적이며 복잡한 공정이기에, Proplast 는 MuCell® 기술에 대해 Moldex3D 솔루션의 도움에 의존하게 되었고, 엔지니어는 전공정에 걸쳐 파트설계와 금형설계를 최적화하고, 궁극에는 긍정적 결과를 성취하여 성공적으로 프로젝트를 완료할 수 있었다.

과제

본 연구의 가장 큰 난제는 MuCell® 을 정확히 예측하고 그에 따라 최적화를 이루는 것이었다. 본 과제에서 MuCell®기술의 효과를 면밀히 고찰하고자 4개의 특화분야로 구분 정의하였다:

- 싱크마크

- 변형

- 셀크기 예측과 검증

- 셀밀도 예측과 검증

모든 공정 단계는 Moldex3D 해석소프트웨어를 사용하여 지원되었다.

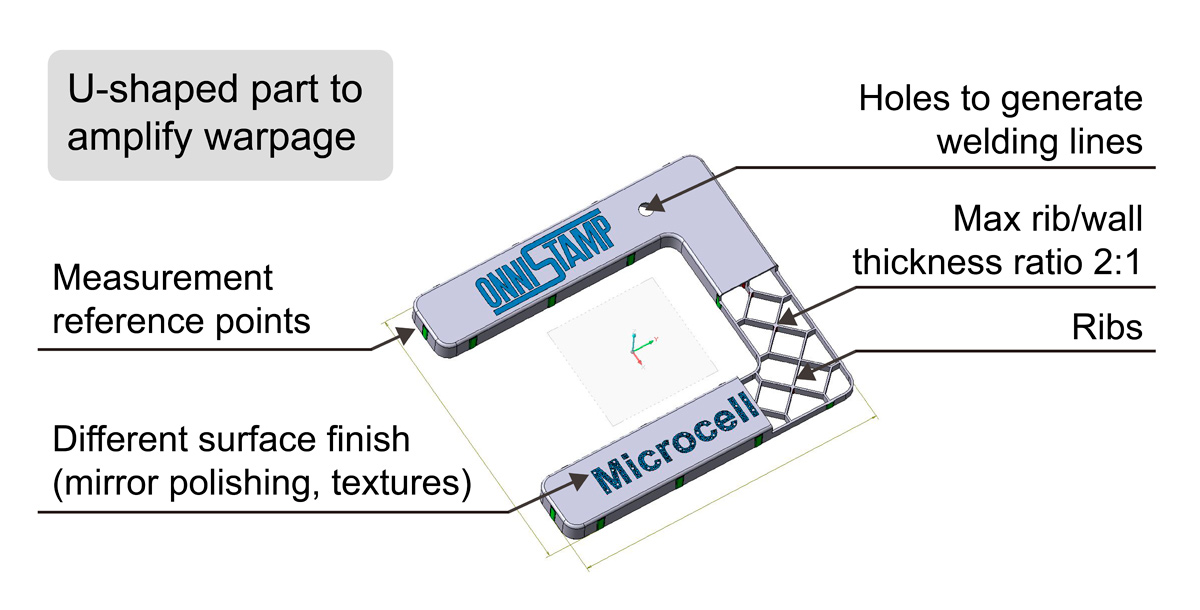

특정 피쳐(features)가 파트설계에 부가되어 결과를 평가하고 측정하고 비교 하였음.

특정 피쳐(features)가 파트설계에 부가되어 결과를 평가하고 측정하고 비교 하였음.

해결안

Moldex3D 는 전통적 성형 및 MuCell® 사출성형 모두를 해석할 수 있는 능력이 있어 이 기회를 제공한다. 소프트웨어의 해석에 기초하여, Proplast 는 각 공정 결과를 비교할 수 있었고, 두 경우의 운전 차이점을 보다 잘 이해할 수 있었다. 나아가, Proplast의 목표로서, 셀치수, 셀밀도 및 셀분포를 포함한 미세셀 성형공정에 대한 심도있는 해석을 수행하는데, Moldex3D 해석기술을 사용하여 완전히 충족시킬 수 있었다.

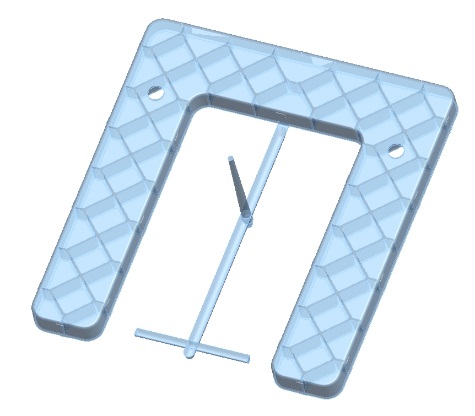

파트 설계

파트 설계

장점

Moldex3D는 MuCell® 공정에 관한 팔방면의 해석능력을 제공한다. Moldex3D 해석에서 얻은 가치있는 데이터로, Proplast 는 MuCell® 공정에 대해 깊은 통찰력을 습득할 수 있었으며, 파트와 금형설계를 최적화하고, 가장 중요하는 것은 MuCell® 수행 전반에 걸쳐 자사 고객에게 건설적인 제안을 제공할 수 있었다. Moldex3D의 MuCell® 해석은 다음을 포함한다:

- 공정설정

- 사이클타임

- 압력

- 체결력

- 팽창/ 무게 감소

- 부피 수축 / 싱크마크

- 변형 / 잔류응력분포

- 국부 셀크기

- 셀분포 및 밀도

연구 사례

가상 MuCell® 사출성형은 MuCell® 기술이 주는, 실제적인 장점을 이해하기 위하여 전공정에서 MuCell® 기술을 예측하는데 큰 도움이 된다. Moldex3D 해석은 MuCell® 기술의 다음과 같은 주요 관심항목에 접근할 수 있도록 해 준다:

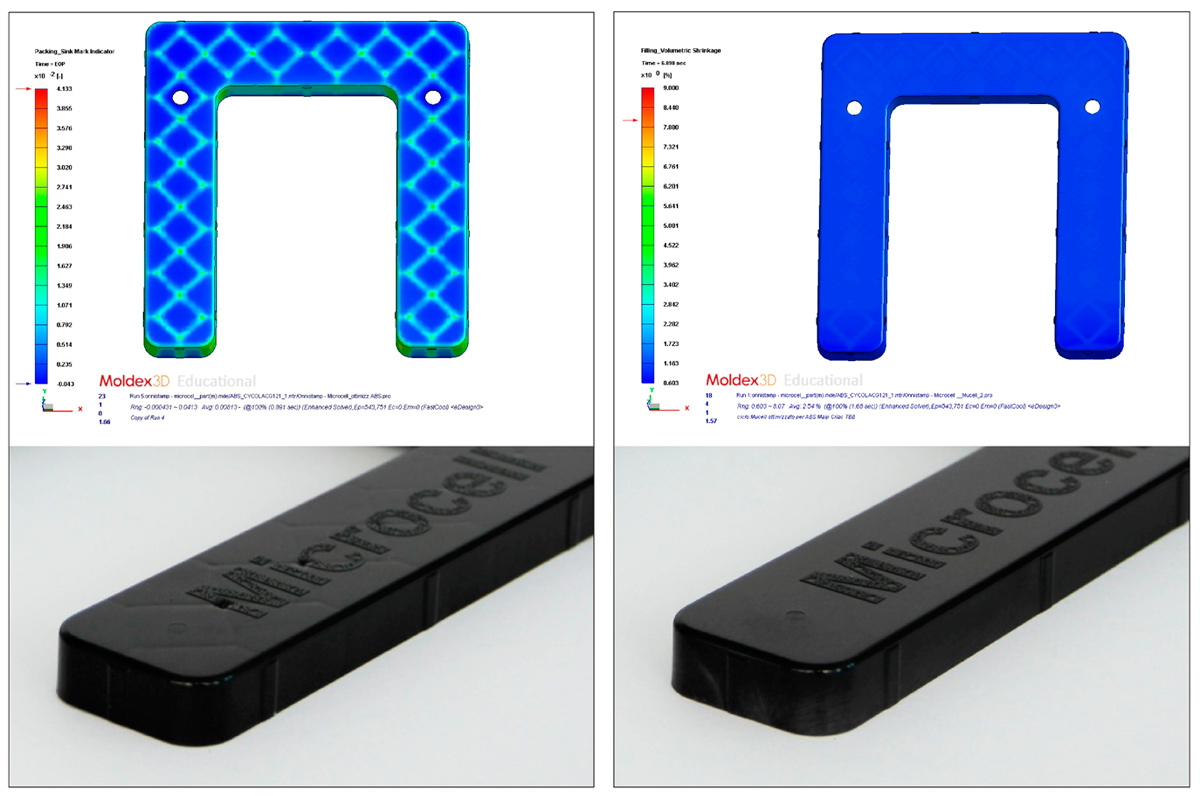

1. 싱크마크:

Compact molding (좌):싱크마크 보임 ; MuCell® (우):싱크마크 없음

Compact molding (좌):싱크마크 보임 ; MuCell® (우):싱크마크 없음

실험용 금형시작 결과로 싱크마트 예측이 매우 정확함을 보여주며, 본 예제로부터 MuCell®기술이 싱크마크를 매우 효과적으로 방지한다는 것을 명백하게 보여준다.

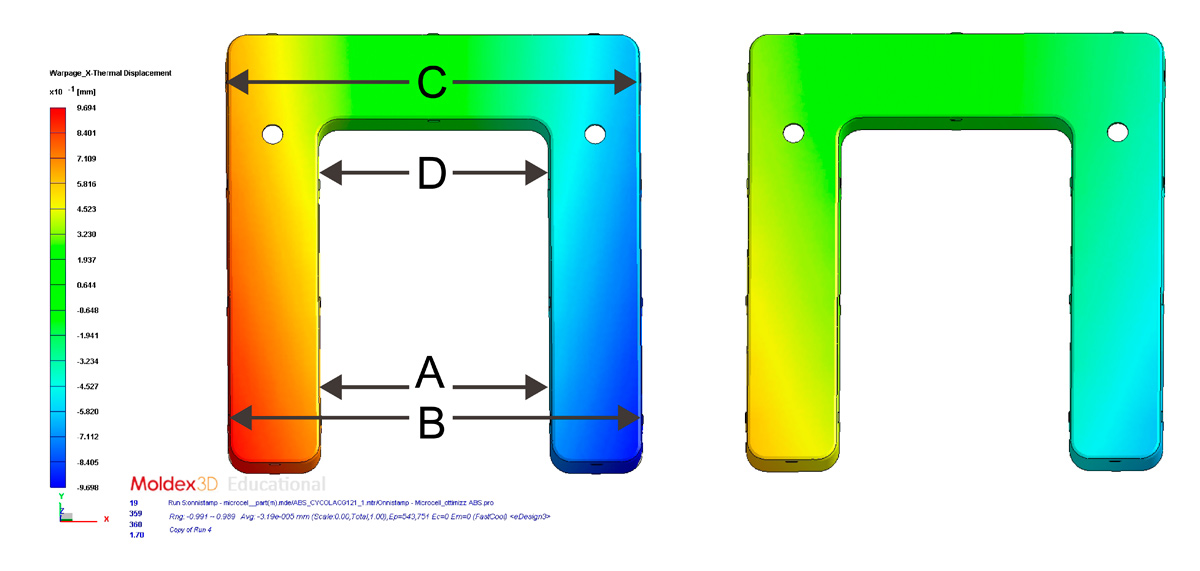

2.변형:

Compact molding (좌): 변형이 MuCell® (우)보다 심함.

Compact molding (좌): 변형이 MuCell® (우)보다 심함.

Moldex3D는 컴팩트 파트나 MuCell®파트 모두에 대하여 모서리효과를 성공적으로 예측하였고, 동시에, 파트가 실제로 사출되기 전에 MuCell®을 사용하여 변형개선을 가시화할 수 있었다.

| Nominal | Compact Molding | MuCell® | 편차 (%) | |||

| 해석 | 실측 | 해석 | 실측 | |||

| A | 110 | 108,76 | 109,17 | 109,22 | 109,16 | -0.05 |

| B | 200 | 198,10 | 198,64 | 198,76 | 198,72 | -0.02 |

| C | 200 | 198,61 | 198,92 | 199,18 | 198,86 | -0.29 |

| D | 110 | 109,21 | 109,30 | 109,52 | 109,20 | -0.29 |

해석결과와 실 파트 측정을 보면 MuCell®을 사용하여 모두 변형이 매우 개선되었음을 나타냄.

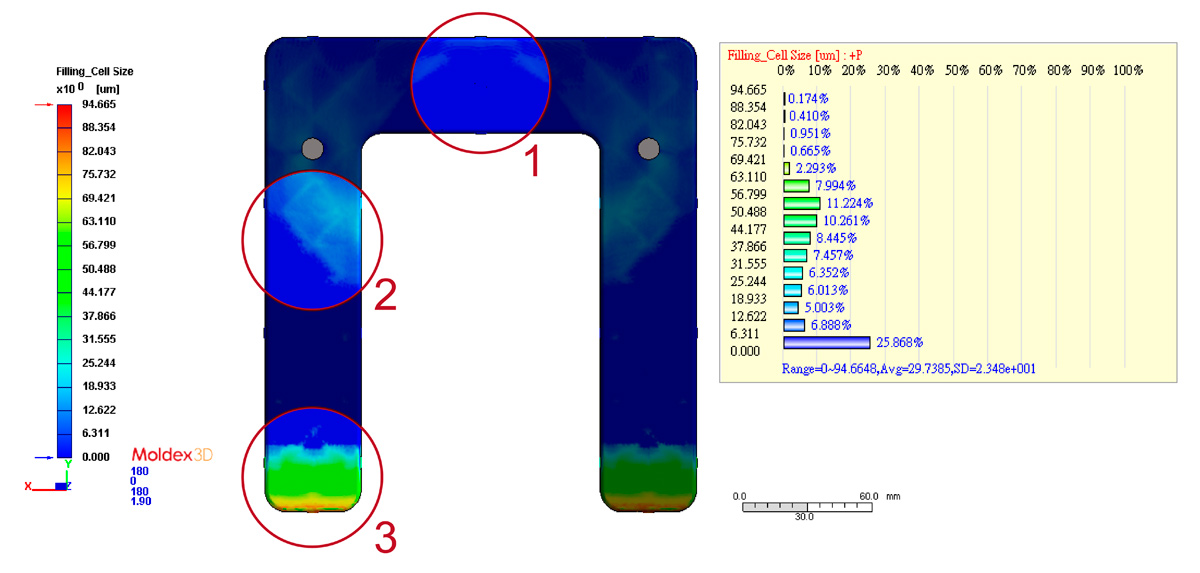

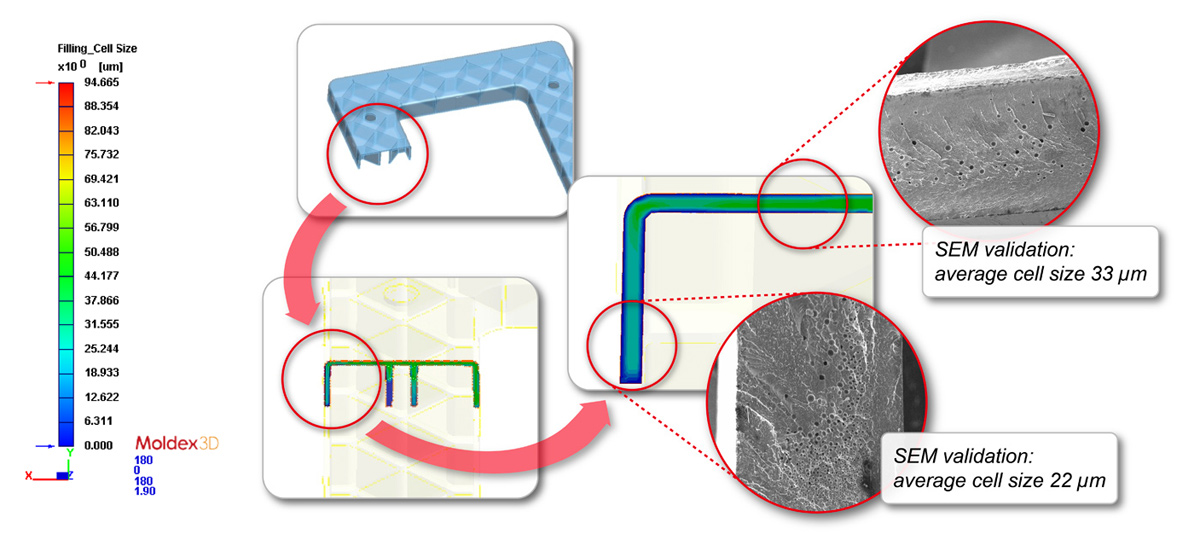

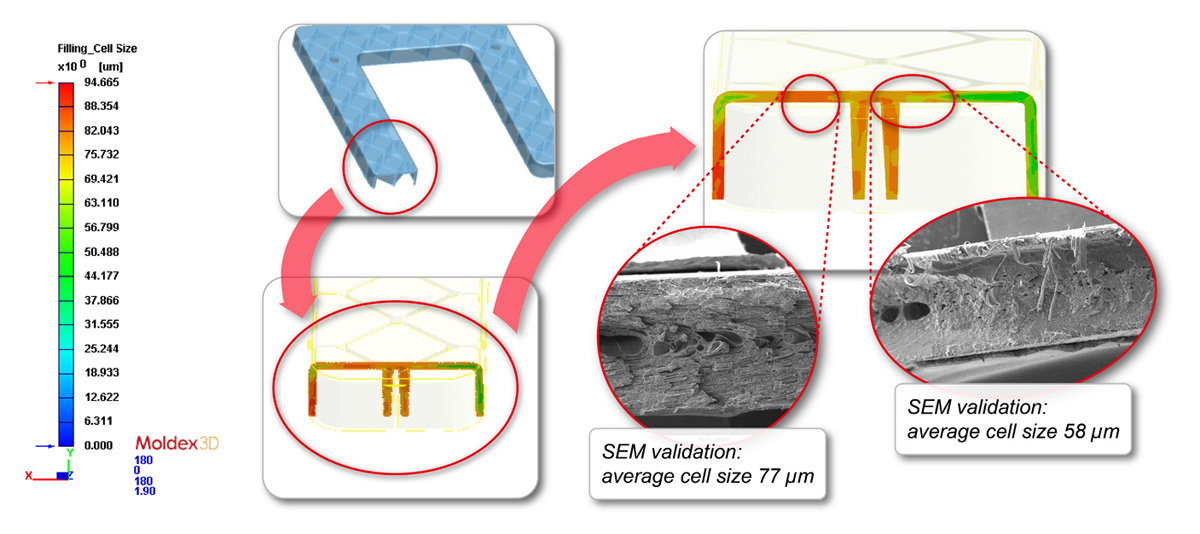

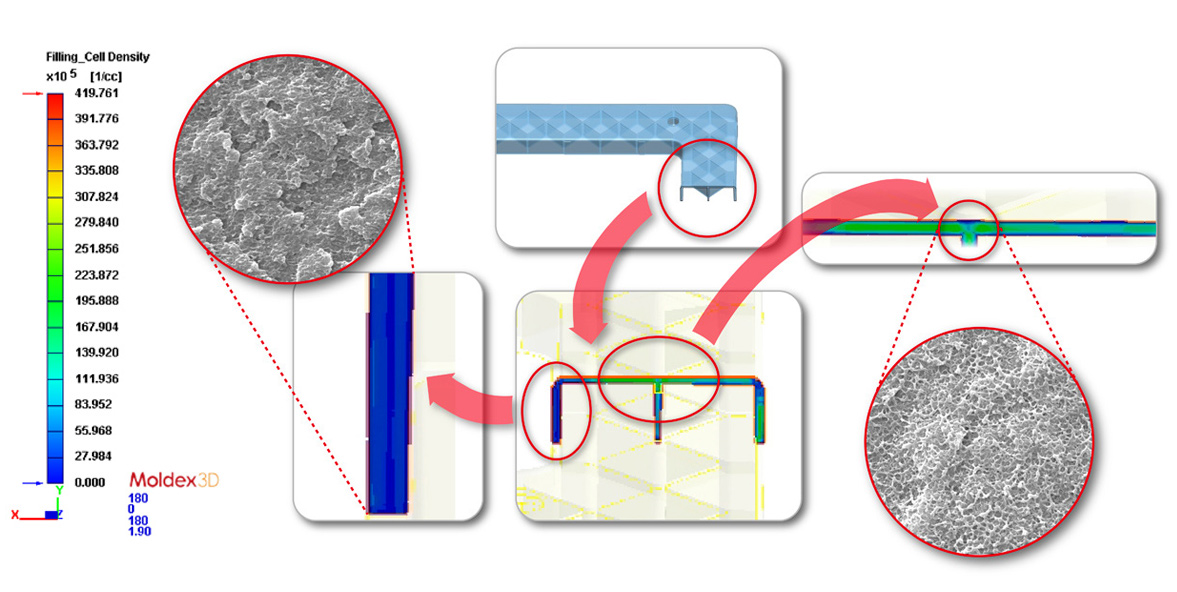

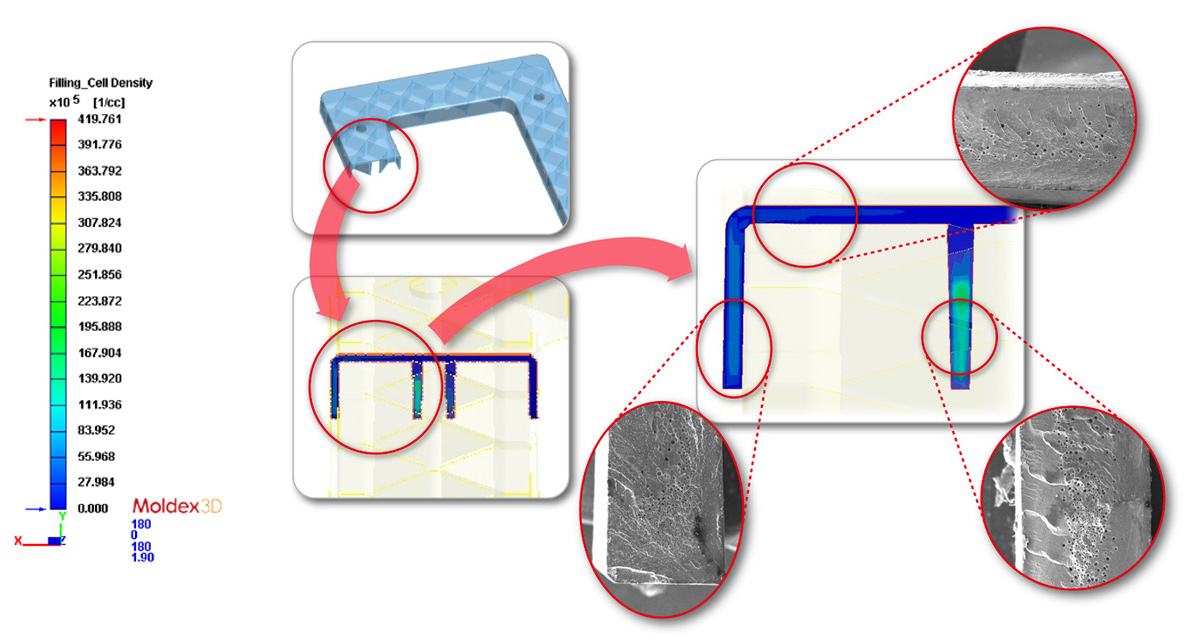

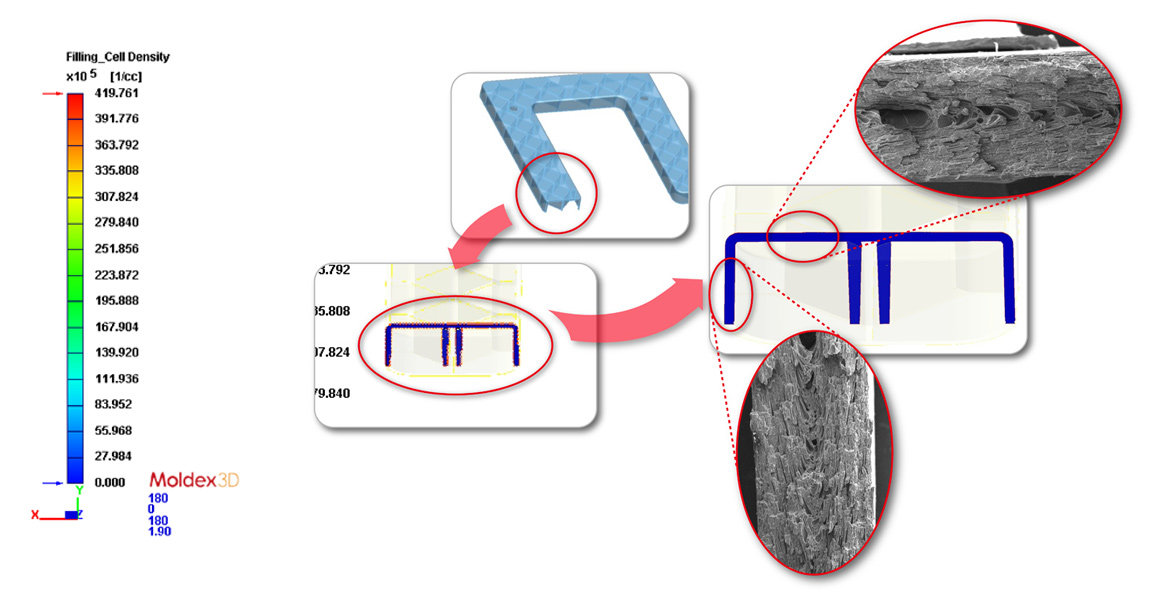

3.셀크기 예측 및 검증:

셀크기 예측은 MuCell® 공정에서 매우 중요한데, 파트 품질과 기계적 강도가 셀분포의 균일성과 셀크기의 적정성에 좌우되기 때문에, 파트를 따라 정확한 예측은 생산 전 제대로 설계하였는 지를 판단하는데 필수적이다. 본 과제에서, 3가지 위치에 초점을 두고 검증을 하였으며, 1.게이팅 구역, 2. 중앙 유동 구역, 3. 유동구역 말단이 그것이다. 유동길이를 따라 셀성장을 관찰하여 셀크기 예측에 대한 소프트웨어의 신뢰성을 검증하고자 하였다.

위치1-게이팅 구역: SEM에 의한 해석 결과 및 검증 게이트 위치 부근의 고압으로 셀크기가 작다. 해석결과의 크기에 대한 예측은 우수하였으며, SEM에 의해 검증되었다.

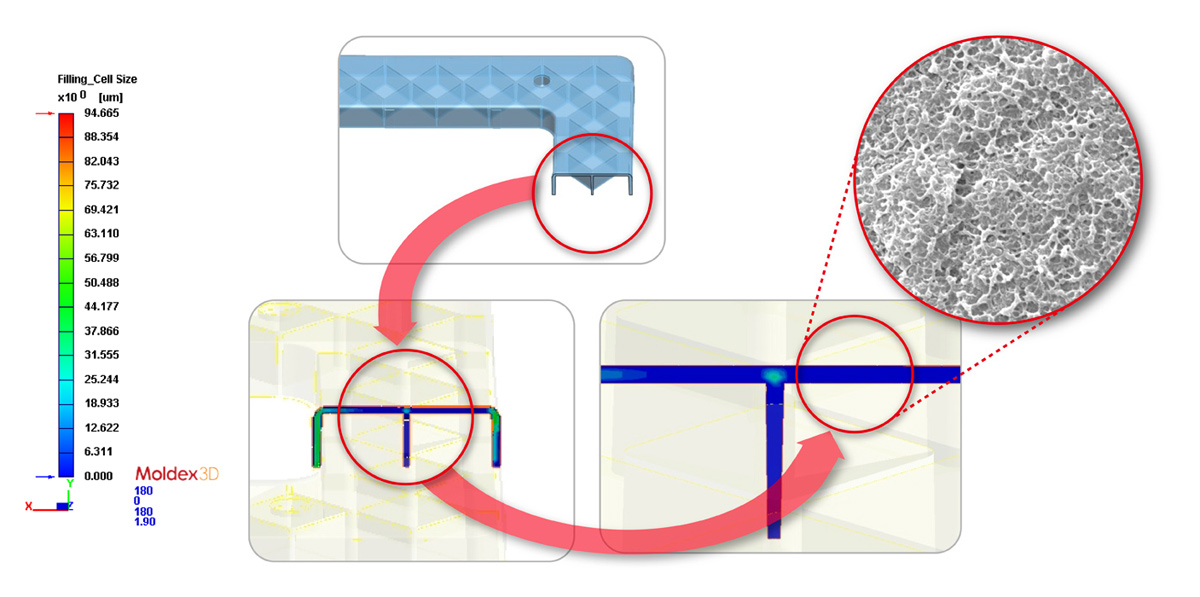

위치2-중앙 유동구역: SEM에 의한 해석 결과 및 검증: 셀은 게이트로부터 멀어짐에 따라 성장하며, 해석과 SEM에 모두 동일한 경향을 나타낸다. 스킨 상 셀은 파트의 코어와 비교할 때 더 적은 시간에 성장을 한다. 따라서, 그 크기가 더 작다.

위치3-유동구역 말단: SEM에 의한 해석 결과 및 검증: 유동구역의 말단에서, 재료는 전 경로를 여행하는데, 경로를 따라 셀이 성장한다. 또한 유동선단에서의 압력은 낮고 버블들의 성장에 제한이 없는 것이 관찰된다.

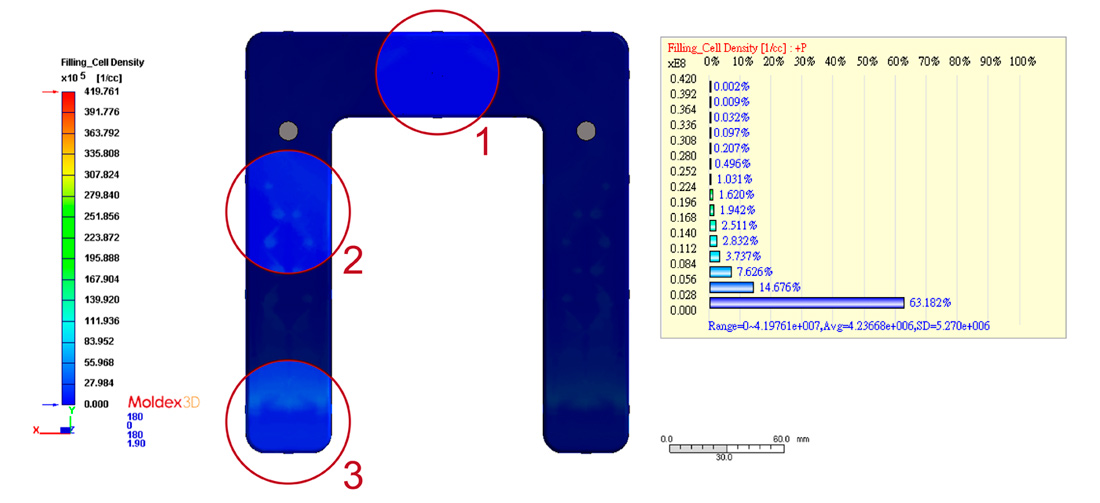

4.셀 밀도 예측 및 검증:

셀크기 못지 않게, 셀밀도도 마찬가지로 MuCell® 공정에 중요하다. 셀밀도와 셀크기는 양면성이 있어, 평균 셀크기가 유동길이를 따라 성장할 때, 셀은 더 큰 영역을 차지하게 되어, 셀 밀도가 그 경로를 따라 하락함을 보여준다. 여기서는, 해석결과와 SEM 에 대한 비교를 아래에 나타낸다.

위치1-게이팅 구역: SEM에 의한 해석 결과 및 검증: SEM 에서 밀도는 측정되기 매우 어렵다. 해석결과와 SEM을 비교하여, 사용자는 밀도계산에서 해석과 실험 파트간 연관성을 이해할 수 있다. 게이트 구역에서, 압력이 포화압보다 크면, 버블이 형성되지 않는다. 버블이 해당 구역에서 성장을 시작하는 동안, 고압은 셀크기를 제한하고 더 큰 버블속으로 병합되지 않고, 개별 버블(셀 핵화) 형성을 허용된다. 본 시나리오에서, 해석과 SEM이 동일한 결과를 보여준다.

위치2-중앙 유동 구역: SEM에 의한 해석 결과 및 검증: 유동이 해당경로를 따라 전진할 때, 셀들 또한 성장한다. 셀들이 점점더 커지며 성장할 때, 주어진 공간은 더 적은 셀들로 채워지고, 그 결과 셀밀도는 낮아진다.

위치3-유동구역 말단: SEM에 의한 해석 결과 및 검증: 유동구역의 말단에서, 버블들은 상당히 발전되고 서로 엉켜지기도 하여, SEM에 의해 보여지듯이 단 몇몇 셀들만을 가지는 매우 낮은 밀도를 보여준다.

결론

결론

본 범례를 통해 요약하면 다음과 같음을 알 수 있었다:

- 파트의 싱크마크를 최소화하고자 하면, MuCell® 기술이 이상적이다. 파트설계가 전통적인 면에서 최적이 아니더라도 (게이트에서 멀리 떨어진 매우 두꺼운 구역, 리브/벽 고비율) 싱크마크는 제거 될 수 있다.

- 일반적으로 MuCell® 기술은 변형을 상당히 개선시킬 수 있다.

- 이론적으로, 품질개선은 파트에 따른 셀성장에 의해 영향을 받으며, 유동길이나 평균 두께와 같은 여러 요소에 영향을 받는다. 본 과제에서는 이 요소가 셀성장과 유관함을 명확하게 보여준다.

가장 중요한 것은, 지금까지 언급한 이 모든 주요점들이 Moldex3D MuCell® 해석으로 정확히 해석되고 예측될 수 있었다는 점이다. Moldex3D 의 도움으로, Proplast는 MuCell® 공정을 완전히 검토할 수 있는 능력을 갖추게 되었고, 최적표면품질을 성취하고자 MuCell® 기술을 수행함에 있어 고객에게 성공적으로 도움을 줄 수 있었다는 것이다.

CAE 의 가치

“CAE해석 방법론, 그것이 Proplast에서 개발되고 평가되었으며, MuCell® 미세 사출성형 공정과 그 품질 및 팽창 형태를 정확하고 신뢰성있게 해석하였다. Moldex 3D를 사용하여 수행한MuCell® 구성품의 유동해석은 최적화된 공정파라미터와 전역 성형품질(가능한 무게감소, 부피수축, 싱크마크 및 변형) 뿐만 아니라 셀구조의 국부 미세구조(크기밀도 및 셀분포)를 설명할 수 있었다. 상기 언급한 연구를 통해, 공정파라미터, MuCell® 팽창, 무게감소 능력 및 변형 등에 대하여도, 그 예측의 일관성이 매우 우수함을 알 수 있었습니다.”- Andrea Romeo, CAE Manager – Proplast

|

|

Moldex 3D를 사용하여 수행한MuCell® 구성품의 유동해석은 최적화된 공정파라미터와 전역 성형품질(가능한 무게감소, 부피수축, 싱크마크 및 변형) 뿐만 아니라 셀구조의 국부 미세구조(크기밀도 및 셀분포)를 설명할 수 있었다.

-Andrea Romeo, CAE Manager at Proplast |