RTM(Resin transfer molding)공정은 오늘날 복합제품 제조에서 가용한 가장 일반적인 공정 중의 하나로서, 이 공정으로 생산시간 단축과 고강도 FRP부품을 생산할 수 있다. 또한, 풍력터빈 블레이드나 항공기 부품의 제조 시 FRP 파트의 구조적 성질을 한층 강화하기 위하여 중심재질과 함께 샌드위치 구조의, 다층 섬유 매트가 괄목할 만한 설계가 되어 왔다.

그래서, 우리는 다음과 같은 연구로 RTM 공정으로 샌드위치 구조설계를 사용하는 데 있어 포괄적인 이해를 얻고자 하였다.

전통적인 2D/2.5D 시뮬레이션 도구는 부품의 실 형상을 온전히 획득하는데 제약이 따르고, 두께 방향에서 재질의 성질에 차이가 있기도 하다. 따라서, 2D/2.5D 시뮬레이션 결과의 정확도는 손상될 수 밖에 없다. 따라서, 실 3차원 수치해석도구를 구축하여, 해석하고자 하는 부품의 형상 수치를 완전히 얻어 내었고, 모든 종류의 섬유 조성에 적절한 금형에서 레진 유동을 관찰할 수 있었다.

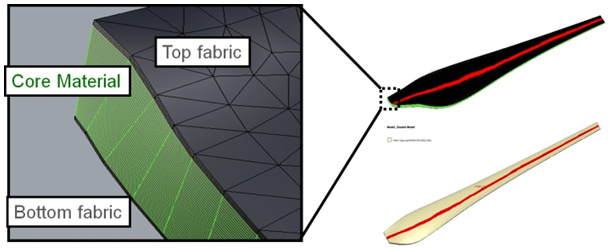

그림 1. 풍력터빈 블레이드의 샌드위치 구조설계

그림 1. 풍력터빈 블레이드의 샌드위치 구조설계

그림1에서 보듯이, 본 풍력터빈 블레이드의 샌드위치 구조설계는 중심재질과 표피재질을 갖는 다층 섬유 매트 설계이다. 상응하는 재질파라미터는 아래 표1에 수록되어 있다. 본 사례에서, 두께 1.24mm 인 직조물을 중심재질의 상부와 하부에 위치하였다. 입구는 구조물의 중앙에 설계되고, 전체 블레이드를 통과하도록 하였다. 레진은 중앙의 입구로 유동하여 블레이드의 양측까지 유동한다. SWANCOR 2502-A/B를 사출유체로 1기압 정압으로 적용하였다.

| 직조물(Fabric) | 중심(Core) | ||||

|

1.24 | 25 | |||

| K11[m2] | 1.80E-11 | 5.61E-11 | |||

| K22[m2] | 1.23E-11 | 1.97E-10 | |||

| K33[m2] | 3.27E-12 | 1.97E-10 | |||

| ϕ | 0.44 | 0.11 |

표 1. 중심 및 표피 재질 파라미터

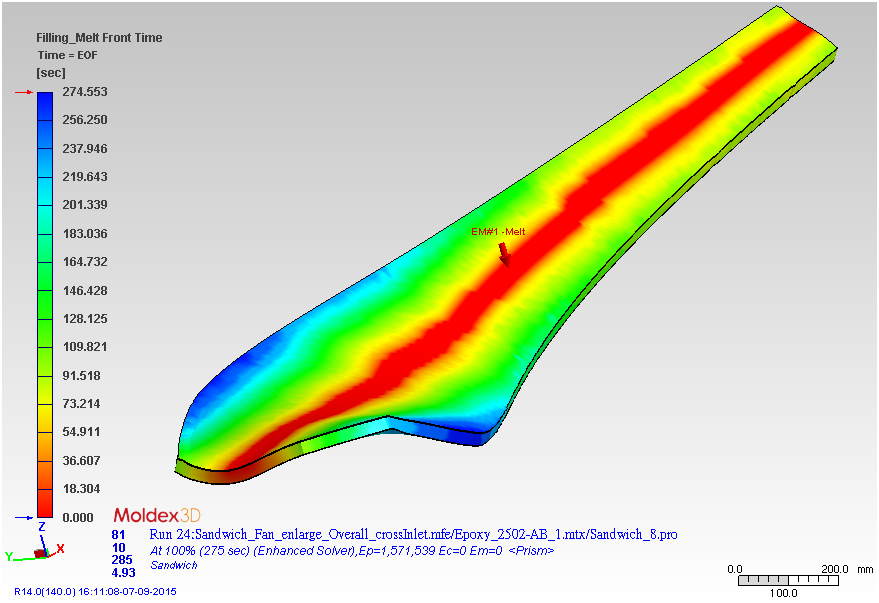

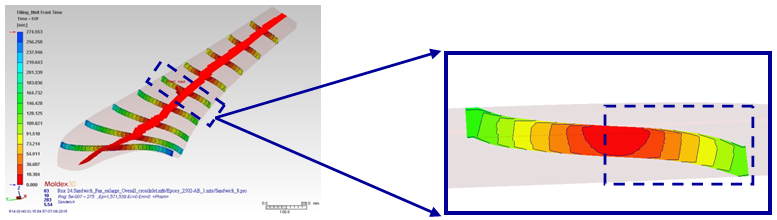

그림 2와 3은 풍력터빈 블레이드에 대한 샌드위치 구조설계를 Moldex3D로 3D 시뮬레이션 한 결과이다. 그림2는 차등곡율 형상값과 재질 파라미터를 포함하는 비등온 3D유동해석을 나타낸다. 그림3은 두께 방향에서 부품의 슬라이스 단면별 3D 유동해석을 나타낸다. 직조부에서 보다 중심부에서 레진유동이 더 빠른 것이 관찰된다. 이것은 중심재질의 고침투율과 저기공성에 기인되며, 그 결과 중심부에서 더 빠른 유동현상이 발생된다.

그림 2. Moldex3D 3D시뮬레이션: 풍력터빈 블레이드를 위한 샌드위치 구조설계에 있어,

그림 2. Moldex3D 3D시뮬레이션: 풍력터빈 블레이드를 위한 샌드위치 구조설계에 있어,

충진 단계 말단에서의 유동선단(flow front time)

그림 3. 두께 방향으로 부품 슬라이스 단면별 3D 유동해석 결과

그림 3. 두께 방향으로 부품 슬라이스 단면별 3D 유동해석 결과

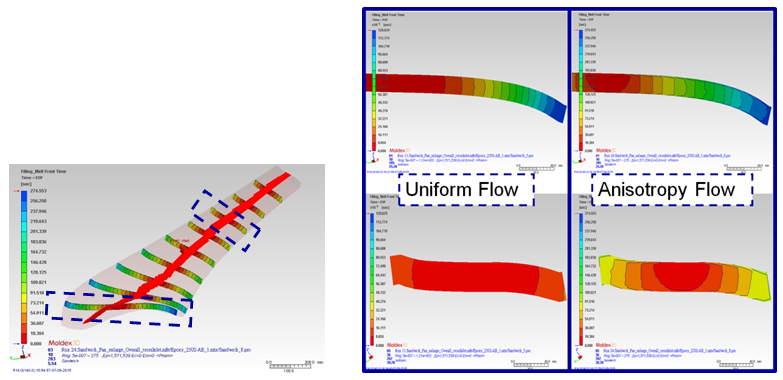

또한, 다음의 시뮬레이션 결과로 전통적인 2D 시뮬레이션이 평면 상에서만 유동거동이 고려된다는 것을 명확히 알 수 있다. 곡율 형상값이 제대로 획득될 수 없고 2D 시뮬레이션 계산으로만 반영된다. 두께 방향에서의 유동거동에 대한 변수는 2D/2.5D 시뮬레이션에서와 동일하게 취급된다. 이로써 궁극적으로 실 성형시나리오와 비교 시 그 결과에서 상당한 모순이 발생된다. 이는 이종 재질의 침투성과 기공성의 영향이 고려되지 않았기 때문이다.

그림 4. 균일(2D)조건과 비등방성(3D)조건 간, 두께방향에서의 유동선단 결과의 비교

그림 4. 균일(2D)조건과 비등방성(3D)조건 간, 두께방향에서의 유동선단 결과의 비교

결론적으로, 위 비교결과로부터, 실 유동거동에 대해 두께 방향에서 이종 재질 성질과 특성의 영향을 명확히 이해할 수 있었다. 그 결과, 3D시뮬레이션만으로 복잡한 형상 설계를 완전히 얻을 수 있었고, 실제로 RTM공정에서 다층 섬유 설계구조는 매우 복잡한 물질의 상호교환 미케니즘을 반영하고 있다는 것을 확인할 수 있었다. 또한, 이종 기공성 재질이 RTM 제품의 생산에 어떻게 영향을 끼치는 지를 고려할 필요가 있다는 것도 인지하게 되었다. 모든 방향에서 상이한 유동 파라미터를 포함하는 고급 3D 시뮬레이션을 사용하여 금형 내 유동거동을 가시화할 수 있었고, 이로써 나아가 RTM공정을 개선하고 최적할 수 있었다.