과학 기술의 발전 및 수요 증가에 따라 멀티 캐비티 Co-injection 기술은 이미 자동차 부품, 구조 강화 제품(structural reinforcement product) 등 다양한 산업에서 광범위하게 응용되고 있다. 멀티 캐비티 Co-injection 기술은 재료 낭비 억제, 원가 절감, 생산율과 생산량 증가 등등의 장점을 지니고 있다.

다만 싱글 캐비티 Co-injection 시스템의 스탠다드는 멀티 캐비티 시스템에 완전히 적용되지는 않는다. 멀티 캐비티 Co-injection 시스템의 성공적인 설계에 있어 핵심적인 요소는 코어(core)와 스킨(skin)의 이상적인 분포에 있다. Co-injection 기술은 매우 복잡하기 때문에, 유동 평형이 쉽지 않은 멀티 캐비티 기술을 또 적용할 경우, 재료를 이상적으로 분포시키는 것이 매우 어렵다.

컴퓨터 이용 공학(CAE) 적용 툴 Moldex3D는 업계에서 시뮬레이션에 내재하는 성형 상의 문제와 멀티 캐비티 Co-Injection의 복잡한 기제를 분석하는 목적으로 자주 활용된다. 본 사례에서는 Moldex3D를 사용해 유동과 캐비티의 설계가 미치는 영향을 분석하여 효과적인 멀티 캐비티 Co-injection 시스템을 구축하는 법에 대해 살펴본다.

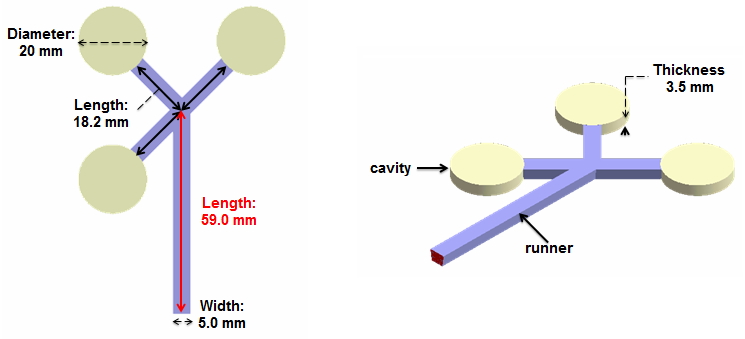

본 사례는 멀티 캐비티 Co-injection 시뮬레이션이다. 제품 기하 형상 및 규격은 그림1과 같으며, 스킨과 코어 재료는 모두 POLYREX®PG-22이다. 먼저 일정 비율의 스킨을 주입 후, 코어 재료를 주입해 충진을 완료하는 과정으로 진행되었다. 스킨:코어의 주입 비율은 72:28이며 주입 완료 후 코어의 사출 속도를 변경하였다.

그림1 멀티 캐비티 Co-Injection기하 형상 및 규격

그림1 멀티 캐비티 Co-Injection기하 형상 및 규격

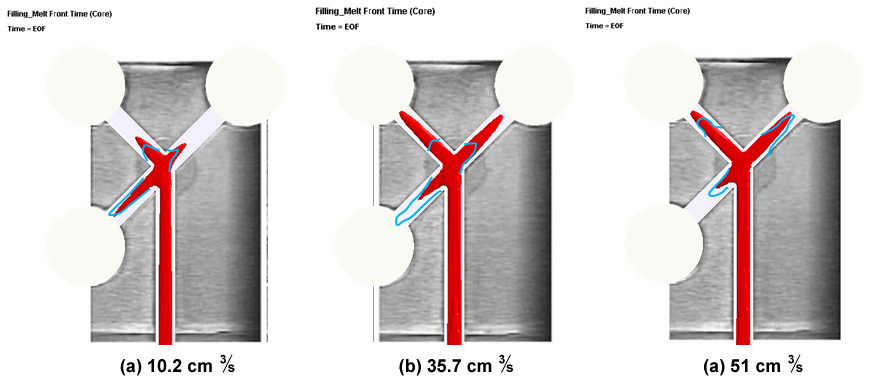

시뮬레이션 결과와 현장 실험 비교 결과에 따르면, 코어 레이어 유동 선단(그림 2)은 저속 사출(10.2 cm3/S) 시 최장 코어 거리가 캐비티 1 방향에서 나타났고, 고속 사출(51 cm3/S) 시에는 캐비티 2와 캐비티 3 방향에서 거리가 가장 길었다. 실험과 시뮬레이션 결과의 유동은 비슷한 추세를 보였다.

그림2 실험(코어 레이어) 결과: 파란색 선은 코어 레이어의 실험 유동 성단, 빨간색 영역은 시뮬레이션 결과를 의미.

그림2 실험(코어 레이어) 결과: 파란색 선은 코어 레이어의 실험 유동 성단, 빨간색 영역은 시뮬레이션 결과를 의미.

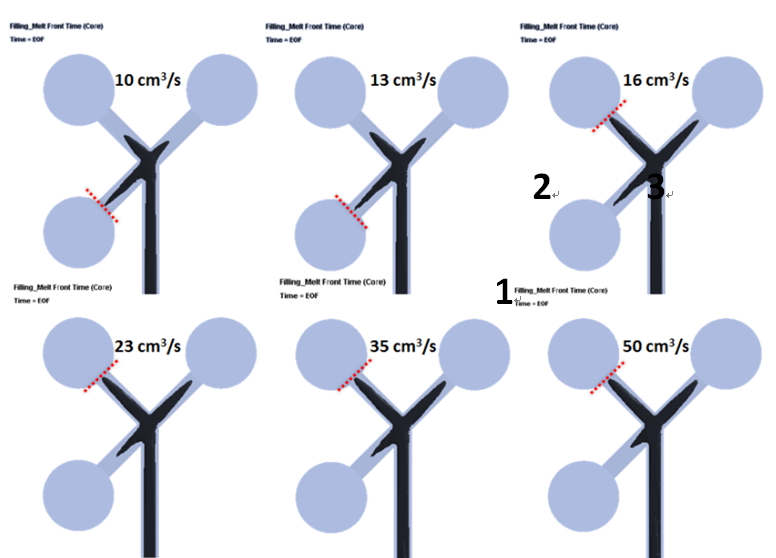

저점도 심층 레이어의 삼투와 사출 속도의 관계에 대한 더욱 자세한 분석을 위해, 그림 3과 같이 시뮬레이션 실험을 설계해 동일한 제품 설계 하에서 심층 레이어의 사출 속도를 저속에서 고속까지 변경하였다. 결과에 따르면 저속 사출(10 cm3/S) 시 심층 레이어가 캐비티 1에 먼저 도달하였다. 반면 사출 속도를 16 cm3/S 까지 올리자, 심층 레이어는 캐비티 2에 먼저 도달하였으며, 사출 속도를 올릴수록 캐비티 1 방향의 심층 레이어 비율이 점점 낮아짐을 확인할 수 있었다. 이 현상은 캐비티 2와 3의 높은 전단 응력에 의한 것이며, 이로 인해 더 많은 코어 재료가 진입하였다.

그림3 코어 레이어의 유동 선단 시뮬레이션 결과

그림3 코어 레이어의 유동 선단 시뮬레이션 결과

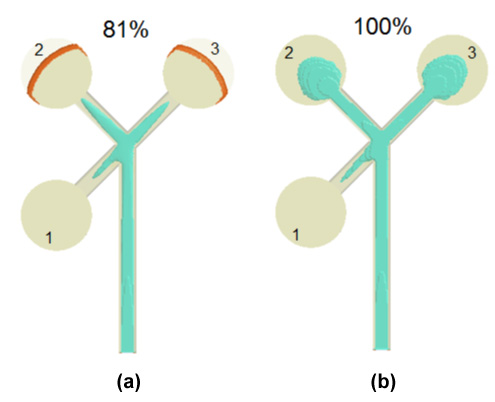

주의해야 할 점은 코어 레이어 재료의 삼투 작용을 이해하였다고 하여도, 최종적으로 성형된 제품이 적절한 스킨/코어 레이어 분포를 보여주는지는 보장할 수 없다는 점이다. 그림4에서 확인할 수 있듯이 고속과 저속 모두 매 캐비티 스킨/코어 레이어의 분포가 균일하지 않으며, 캐비티1의 경우 초기 단계에서 이미 충진이 완료되었기 때문에 코어 레이어가 더 이상 진입할 수 없었다.

그림4 시뮬레이션 심층 레이어 유동 선단 : (a) 81% 충진 (b) 100% 충진

그림4 시뮬레이션 심층 레이어 유동 선단 : (a) 81% 충진 (b) 100% 충진

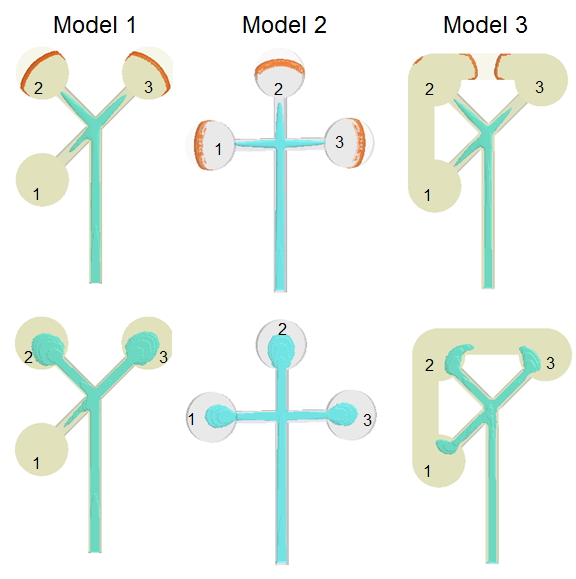

몰딩된 최종 제품의 스킨/코어 레이어 분포 최적화를 위해, 몰드 디자인에 의한 영향을 반드시 고려해야 할 필요가 있었다. 그림5와 같이 런너의 각도를 변경하거나 대칭적인 디자인을 적용함으로써 더욱 균일한 스킨/코어 레이어 분포를 확보할 수 있었다(Model 2). 런너의 설계를 변경할 수 없는 경우, 오버플로우 영역을 확장하거나 각 캐비티 사이에 커넥터를 설치하는 등, 캐비티를 수정하는 방법을 통해 유동 불균형 문제를 효과적으로 개선할 수 있었다(Model 3).

그림5 서로 다른 몰드 디자인으로 인한 영향

그림5 서로 다른 몰드 디자인으로 인한 영향

본 사례에서 확인할 수 있듯, 멀티 캐비티 Co-Injection시스템에서 코어 재료 삼투의 동태적 과정을 제어하는 것은 매우 복잡하고, 유동 속도, 재료 특성 및 몰드 설계 등에 영향을 미칠 수도 있다. 이러한 요소 간의 상호 작용으로 인해, 특정 조건만 변경하여 유동 균형에 도달하기란 매우 어렵다. 따라서 CAE 적용 Moldex3D는 이러한 문제를 극복하고, 제품 설계자로 하여금 문제를 신속히 찾아 수정하게 하는 것으로 멀티 캐비티 Co-Injection기술의 응용과 발전에 도움을 준다.

참고 문헌

- Wikimedia Commons, Website information: https://commons.wikimedia.org/wiki/File:Co-injection_(sandwich)_molded_part.jpg, Accessed: Nov. 25, 2014.

- Yang, W.M., and Yokoi, H., “Visual analysis of the flow behavior of core material in a fork portion of plastic sandwich injection moulding”, Polymer Testing, 22, pp 37-43 (2003).

- Job, S., “Recycling composites commercially”, Reinforced Plastics, pp, 32-38, Sep/Oct. 2014.

- Pimenta, S., and Pinho, S. T., “Recycling carbon fibre reinforced polymers for structural applications: Technology review and market outlook”, Waste management, 31, pp 378-392 (2011).

- Jackie Yang, Chao-Tsai (CT) Huang, Hsien-Sen Chiu, Jimmy C.Chien, and Anthony Wen-Hsien Yang, “Dynamic Behavior of Core-material Penetration in Multi-Cavity Co-Injection Molding”, SPE ANTEC Tech. Paper, Paper No. 2096345, 1-5 (2015).