|

코어테크 연구개발부 엔지니어 저우유성(周祐陞) |

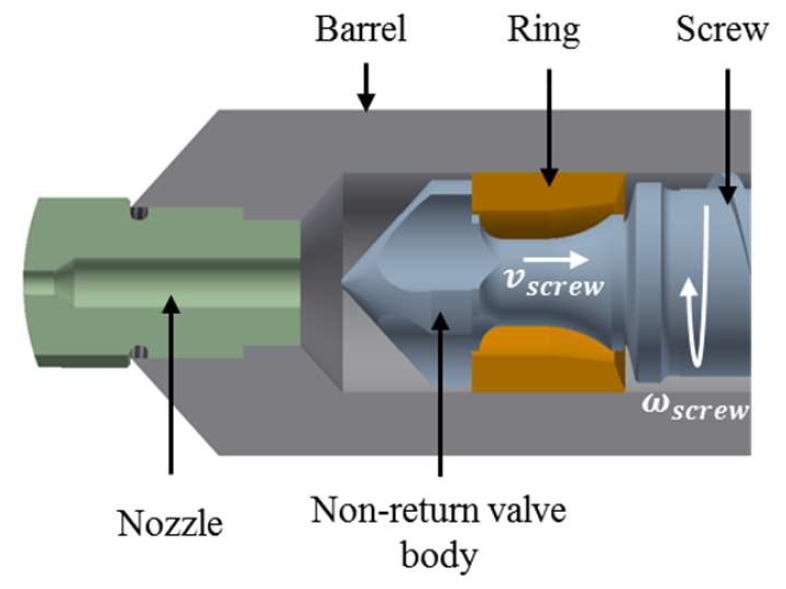

시뮬레이션 분석의 정확도는 많은 부분이 입력 조건의 정확성 여부에 따라 결정됩니다. 일반적인 시뮬레이션의 경우 대부분이 그림 1의 사출 유닛 부분은 생략한 채 몰드 캐비티 내부의 행위만 분석하기 때문에, 재료가 스크류에 의해 압착된 후 배럴, 노즐을 거쳐 마지막으로 몰드 캐비티로 진입하는 일련의 과정 전부가 입구에 적용되는 이상적인 유속으로 단순화됩니다. 그러나 이런 방법은 배럴과 노즐에서 유동으로 인한 재료의 특성 변화가 무시되고, 나아가 입구에 들어가는 유속과 온도, 점도의 현실성에 영향을 미쳐 시뮬레이션과 실제 생산 조건 간 애초부터 차이가 발생하게 됩니다. 따라서 이러한 차이를 극복하기 위해서는 배럴 내의 시뮬레이션이 매우 중요합니다.

그림 1. 사출 성형 개략도 [1]

기존의 시뮬레이션은 용융물에 가해지는 스크류의 힘이 단순하게 유속으로 변환되었습니다. 스크류가 용융물을 압착하는 동적 행위를 완전하게 고려하려면, 분석에 배럴과 노즐 시뮬레이션이 반드시 도입되어야 합니다. 재료가 배럴과 노즐에서 압력을 받을 때, 재료 자체의 PVT특성과 프로그램에서 계산된 요소의 압축에 따라 그 밀도 변화는 공식에 의해 다음과 같이 설명될 수 있습니다[2].

이 공식에서 ρ는 밀도, V는 비체적, ub는 속도, dsi는 면적, dt는 시간 단계입니다.

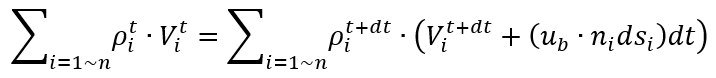

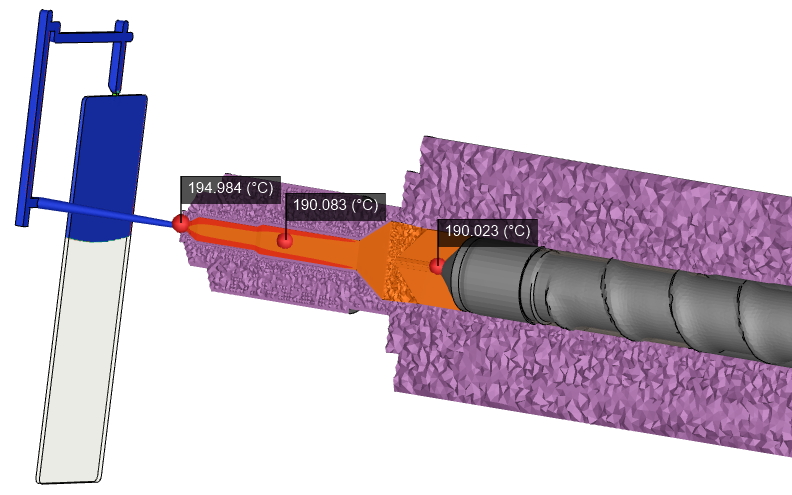

용융물이 스크류에 의해 압착되어 몰드 캐비티로 진입하는 과정에서 재료는 압축되고, 비체적은 작아지며, 부피 유속 또한 점점 감소합니다. 또한 용융물이 좁은 노즐까지 흘러갈 때 재료는 강렬한 전단열에 의해 가열됩니다. 그림 2와 같이 원래 온도가 190°C인 재료는 노즐을 통과할 때 온도가 195°C로 상승하고, 노즐의 내벽에서도 고온의 분포를 볼 수 있습니다. 배럴 뒤쪽 끝에 있는 플라스틱은 거리가 더 길어서 전단열의 영향을 더 받습니다. 이렇게 고온의 플라스틱 재료가 앞으로 흐르면, 노즐에서 캐비티로 진입하는 재료 온도는 그림 3과 같이 시간을 따라 상승하기 때문에, 배럴과 노즐로 인한 영향을 고려하지 않으면 이러한 차이는 시뮬레이션과 실제 간의 차이로 나타나게 됩니다.

그림 2. 배럴과 노즐의 온도 분포도

그림 3. 시간에 따른 노즐 온도 분포도

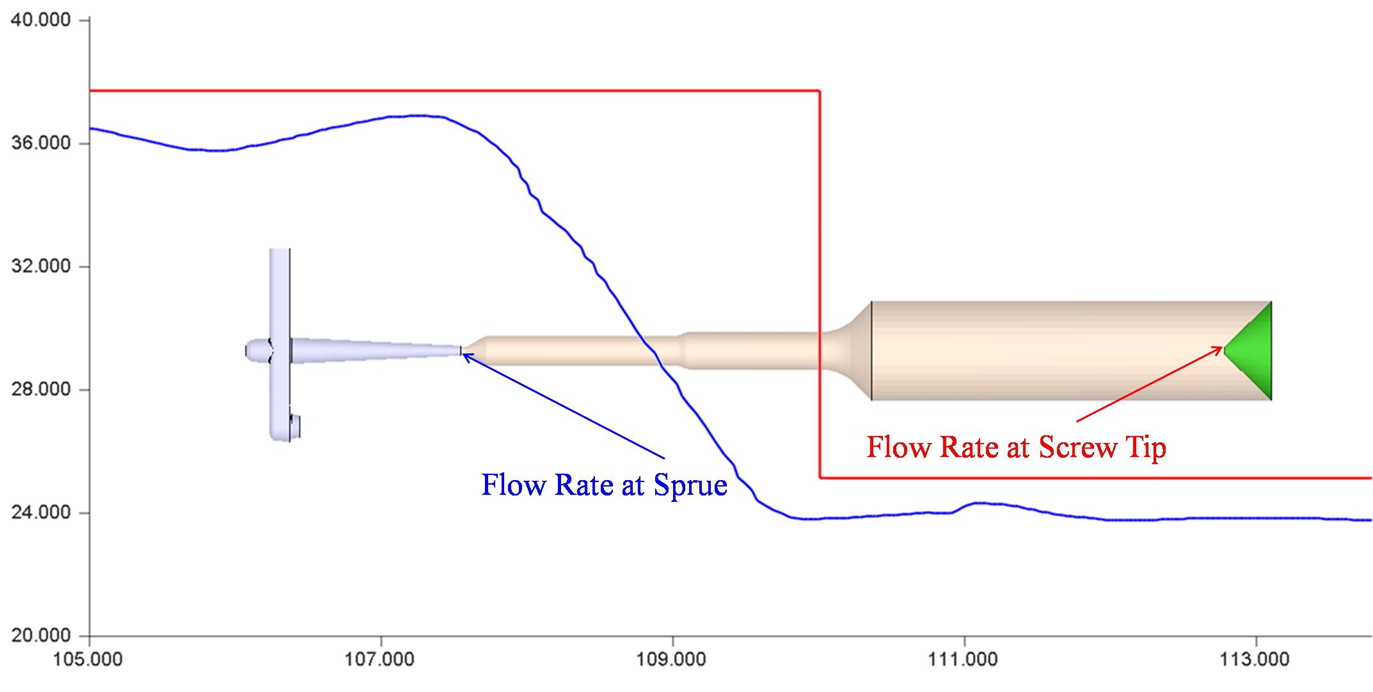

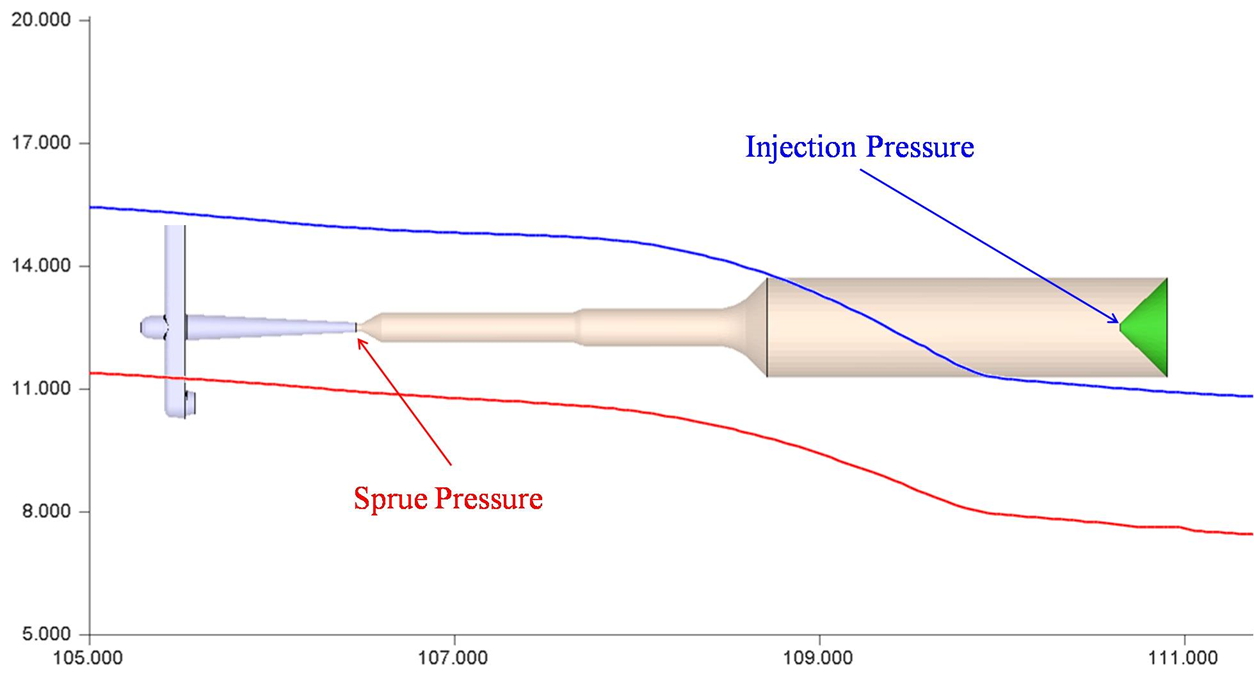

사용자는 Moldex3D를 통해 Nozzle Zone을 생성하여 실제 스크류가 용융물을 압착하는 행위를 시뮬레이션할 수 있습니다. 이 기술을 사용하면 재료의 비체적이 배럴에서 받는 압축 영향, 나아가 사출 압력에 영향을 미치는 현상을 시뮬레이션할 수 있습니다. 그림 4에서 볼 수 있듯 입구의 유속은 재료의 압축 영향으로 인해 스크류 팁의 유속보다 현저하게 작습니다. 재료의 압축성이 좋을수록 두 위치의 유속 차이는 더 분명합니다. 정확한 유속은 시뮬레이션에서 캐비티 충전 시간 및 VP 전환점이 너무 빠른 문제를 개선할 수 있습니다. 그림 5에서 볼 수 있듯 입구와 스크류 팁 사이에는 약 5MPa의 압력 차이가 존재하지만, 배럴과 노즐을 고려하지 않으면 5MPa의 압력이 표시되지 않으므로, 시뮬레이션 사출 압력이 실제 사출 압력보다 낮게 됩니다.

그림 4. 배럴 압축으로 인한 유속 변화

그림 5. 입구 압력 및 사출 압력

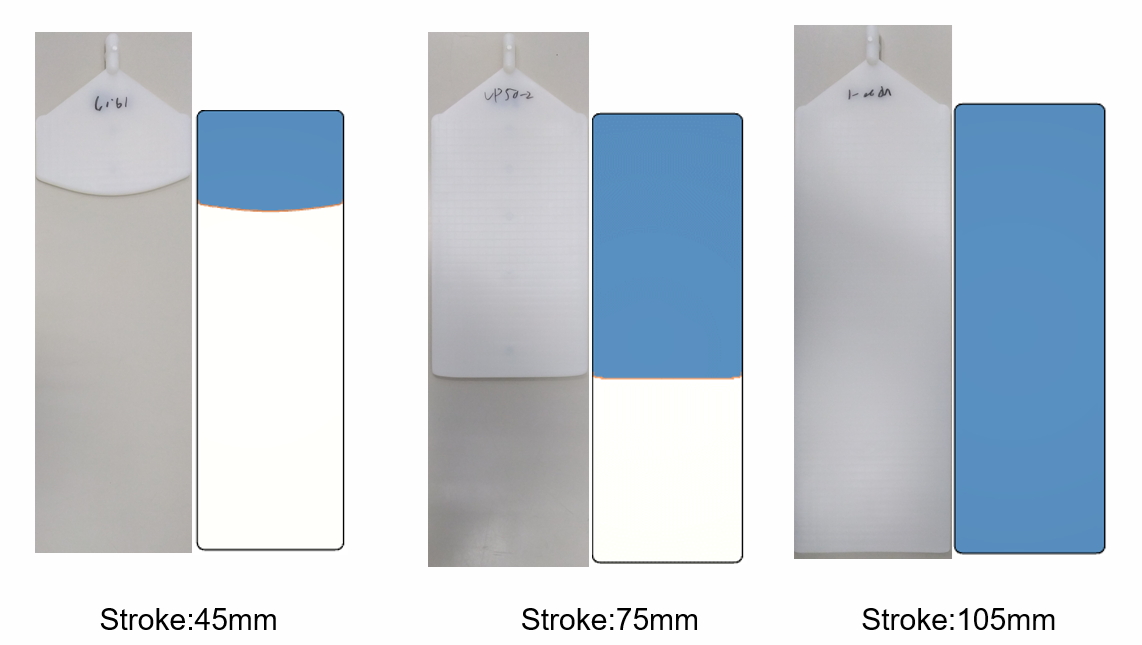

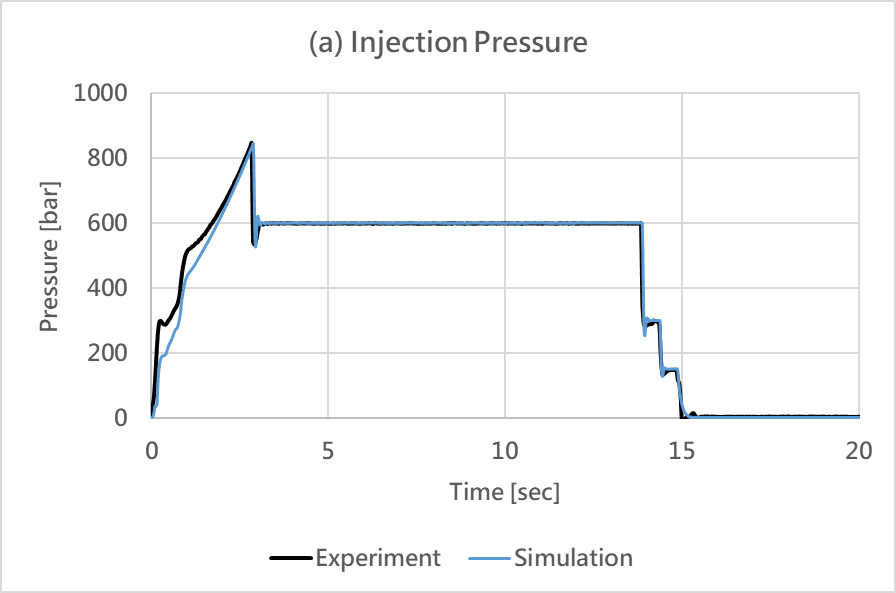

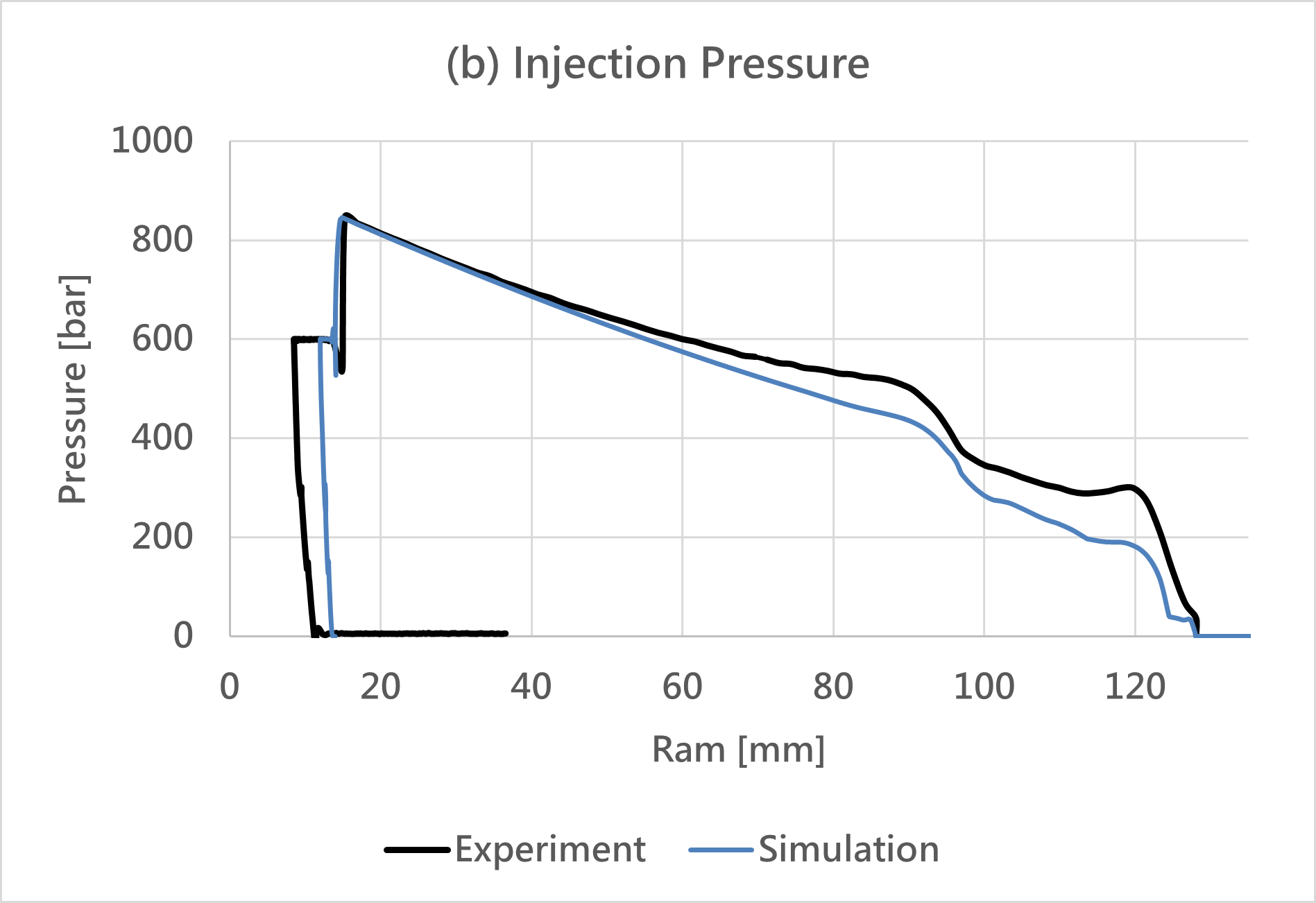

시뮬레이션과 실험의 미성형 비교는 그림 6과 같습니다. 서로 다른 3가지 스트로크에서 실험과 시뮬레이션은 우수한 일치성을 보여줍니다. 사출 압력의 비교는 그림 7과 같은데, 실험 압력 피크 값은 846 Bar, 시뮬레이션은 845 Bar로 둘은 매우 근접합니다. 이 경우 보압 전환점은 캐비티가 거의 채워지지만 너무 늦어서 사출 압력이 급격하게 높아지기 직전의 위치로 설계되기 때문에, 시뮬레이션의 정확도를 검증하기에 적합합니다. 그림 7(b)에서 VP전환점의 순간을 볼 수 있으며, 시뮬레이션의 사출 압력은 캐비티가 사전에 가득 채워져 높아진 압력이 없고 실험 값과 매우 근접하기 때문에, 배럴과 노즐에서 재료의 유동이 확실히 캐비티 내의 행위에 큰 영향을 미치는 것으로 증명되었습니다.

그림 6. 실험과 시뮬레이션의 미성형 비교도

|

|

그림 7. 사출 압력과 (a) 시간, (b) 스크류 위치의 비교도

시뮬레이션 분석의 정확도 보장을 위해서는 반드시 현장과 시뮬레이션의 부여 조건 차이를 최소화해야 합니다. 본문을 통해 알 수 있듯 시뮬레이션에서 노즐과 배럴을 고려해야만 더 현실적인 유속과 재료 온도를 얻을 수 있고, 시뮬레이션과 현장 제조 간의 일치성을 향상시켜서 최적화된 제품을 생산할 수 있습니다.