코어테크 재료과학 연구센터 책임자 왕전졔(王鎮杰)

고분자 가공 과정에서 유변학적 거동은 복잡하고 중요한 특성의 하나이며, 신뢰할 수 있는 재료 정보와 모델은 성공적인 시뮬레이션 분석에 필요한 요소 중의 하나입니다. 모세관 레오미터의 측정에 비탄성(일반화 뉴턴) 유체 고분자 유동의 가설을 매치시키면 고분자 유동 현상을 합리적으로 예측할 수 있지만, 고분자는 본질적으로 점탄성이기 때문에 비탄성 분석으로는 점탄성 현상을 완벽하게 설명할 수 없습니다.

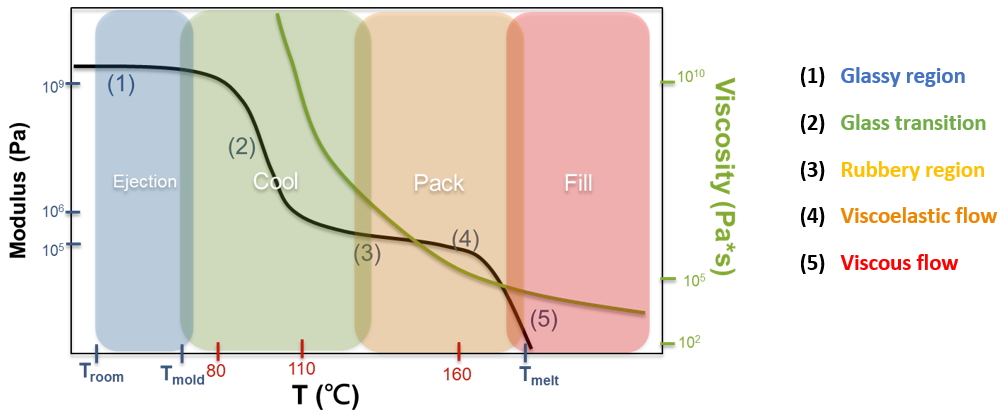

일반적인 비결정 고분자 계수 및 점도 곡선은 그림 1과 같습니다[1]. 기본적으로 온도의 감소를 따라 탄성 거동은 점성 거동에 비해 점점 명확해집니다. 고분자 물리학에 따르면, 고분자 중합물 상태는 (1) 유리질 영역, (2) 유리 전이 영역, (3) 고무 영역, (4) 점탄성 유동 영역, (5) 점성 영역 등 5개 영역으로 나눌 수 있습니다. 비탄성(일반화 뉴턴) 유체 모델은 점성 영역(5) 중의 유동 행위를 시뮬레이션하는 데 적합합니다. 점탄 유동 영역(4)부터 고무 영역(3)으로 탄성이 점점 더 중요해지며, 플라스틱은 유리 전이 영역에서 유리질 영역으로 점점 더 단단해집니다 (더 많은 탄성).

그림 1. 비결정 고분자 계수 및 점도 곡선도 (표시 눈금은 폴리스티렌)

충진 단계에서, 점성 가열로 인해 용융 온도는 일반적으로 노즐 온도보다 높으며, 온도가 통상의 점성 유동 영역에 위치하면 비탄성(일반화 뉴턴) 유체 모델에 적용될 수 있습니다. 보압 단계에서, 용융 온도가 점탄성 유동 영역(4)부터 고무 영역(3)으로 점차 낮아지면 탄성 행위가 점점 더 중요해짐을 의미합니다. 보압 단계 이후, 고분자는 냉각 단계에서 유리 전이 영역으로 진입하고 취출 단계에서 유리질 영역에 도달합니다.

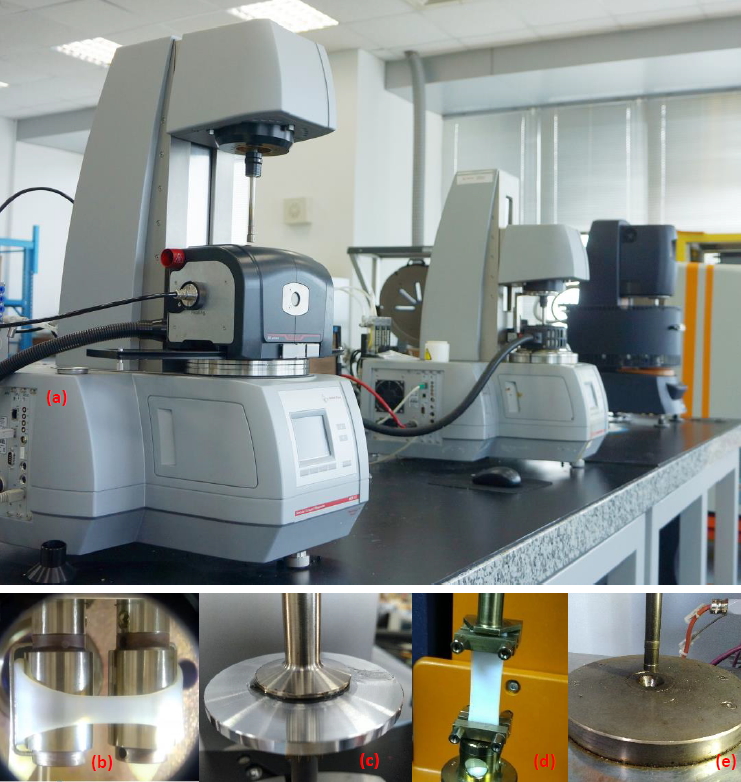

점탄성 유동 시뮬레이션을 성공적으로 완료하려면, 안정적인 점탄성 솔버 이외에 신뢰할 수 있는 재료 데이터와 매개변수가 있는 수학적 모델이 필수적입니다. 재료 거동을 정확하게 파악하기 위해, 코어테크 재료과학 연구센터에는 모세관 레오미터, 회전 레오미터 및 DMA 등이 포함된 여러 가지 레오미터가 설치되어 잇습니다 (그림 2).

그림 2. (a) Anton Paar MCR-502 및 TA DHR-3이 포함된 회전 레오미터. (b) 신장 레오미터 (SER). (c) 평행판 고정장치. (d) DMA모드의 비틀림 고정장치. (e) 모세관 레오미터.

일반적으로 용융물은 사출 성형의 충진 단계에서 높은 전단율과 높은 온도를 갖는 것으로 여겨지기 때문에, 모세관 레오미터는 보통 유동 행위를 측정하는 이상적인 기기입니다. 그러나 캐비티의 특정 영역에서는(예를 들면 코어층이나 두꺼운 영역 등) 전단율이 낮으며, 보압 단계에서는 표면층의 온도가 낮은 현상이 자주 관찰됩니다. 따라서, 모세관 레오미터에 의해 측정된 점도 정보만으로는 전체 프로세스를 정확하게 설명하기에 충분하지 않습니다. 전단 속도와 온도 범위를 확대하기 위해 당사는 평행판 고정장치와 모세관 레오미터를 동시에 사용할 수 있습니다. 또한, 전단 거동이 유사한 다른 고분자 용융물도 신장 거동에서 매우 큰 차이를 보일 수 있으며, 이러한 현상은 고분자 중합물에서 특히 더 두드러집니다[2]. 따라서 당사는 SER을 도입해 신장 유동장에서의 유변학적 특성을 식별합니다.

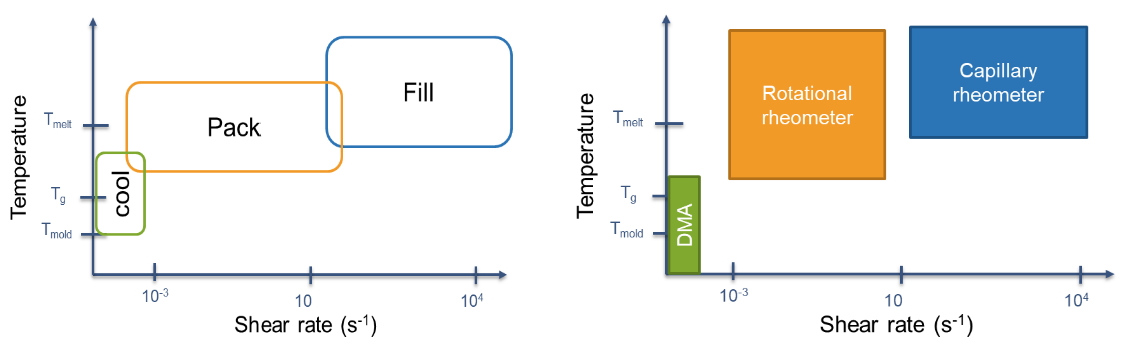

모세관 레오미터의 측정 가능한 범위는 고온(공정 온도 수준) 및 높은 전단율(10 – 10,000 s-1)을 포괄합니다. 그러나 보압 단계에 이르면, 전단율이 10 s-1 미만으로 감소하고 온도도 충진 단계보다 낮으며, 냉각 단계에서는 온도가 Tg보다도 낮습니다. 그림 3(a)와 같이 각 단계에서의 온도와 전단율을 보면, 그중 보압 및 냉각 단계의 온도 및 전단율이 이미 모세관 레오미터로 측정할 수 있는 정상 범위를 벗어났음을 분명하게 알 수 있습니다. 당사는 기타 다른 측정기기(회전 레오미터 및 DMA 등 포함)를 사용해 낮은 전단율 및 낮은 온도에서의 유변학적 데이터를 얻을 수 있으며, 다른 측정기기의 측정 가능한 온도 및 전단율 범위는 그림 3(b)와 같습니다.

그림 3. 사출 성형 중(a) 각 단계에서(b) 각 측정기기의 온도 및 전단율 창

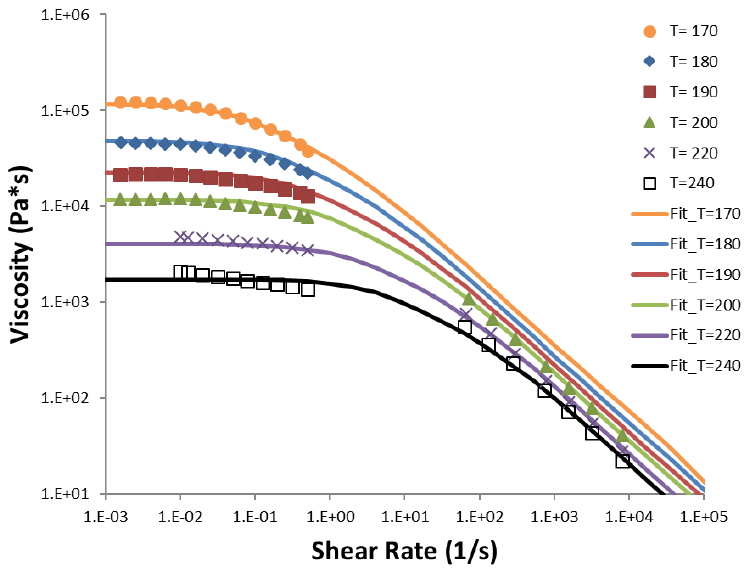

충진과 보압 두 단계에서 전단율의 범위는 약 104에서 10-3 s-1이기 때문에, 당사는 충진 및 보압 단계에서 고분자 유체의 유동을 정확하게 시뮬레이션하기 위해 모세관 레오미터 및 회전 레오미터의 측정 데이터를 종합하였는데, 폴리스티렌을 사용한 예시는 그림 4와 같습니다.

그림 4. 모세관 레오미터와 회전 레오미터로 측정된 전단 점도

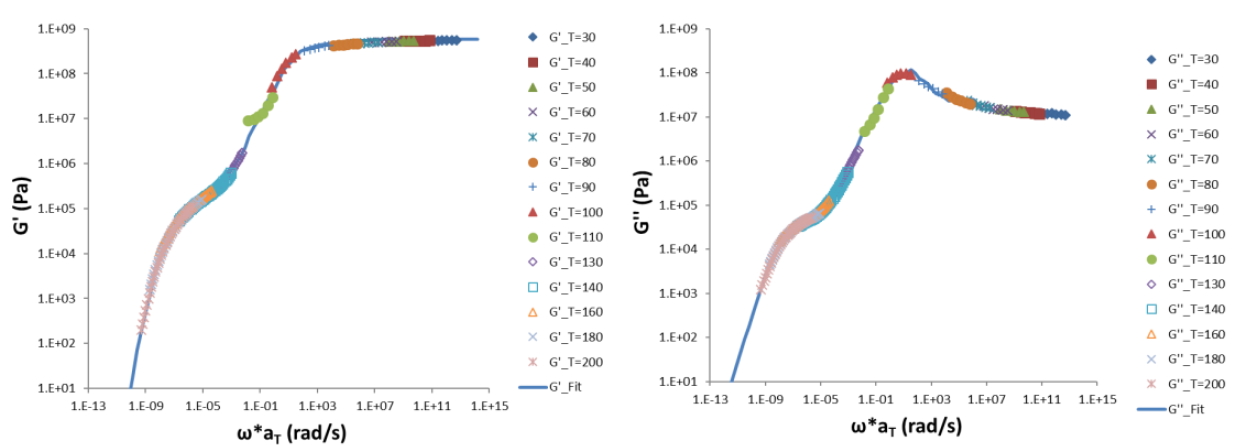

사출 성형에서 고분자의 온도 범위는 용융 온도부터 금형 온도까지 다양합니다.(PS를 예로 들면, Tmelt ≈ 200°C,Tmold ≈ 60°C). 보다 신뢰할 수 있는 유변학적 데이터를 얻기 위해, 당사는 회전 레오미터와 DMA를 종합하였으며, 그림 5는 용융 온도(200°C)에서 유리 상태(30°C)까지 PS의 동적 계수를 나타냅니다.

그림 5. 회전 레오미터와 DMA로 측정된 동적 계수 주요 곡선

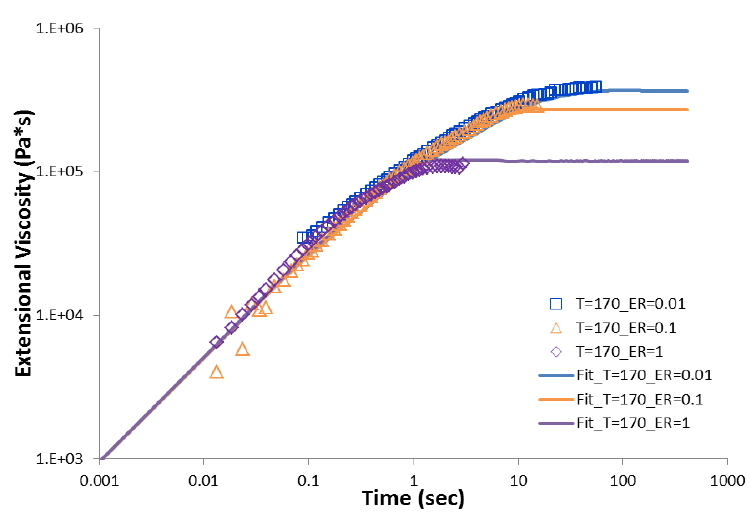

당사는 서로 다른 기기로 측정된 유변적 데이터를 점탄 모델을 사용해 맞출 수 있습니다. 여기에서는 그림 4-6과 같이(점은 측정 데이터, 실선은 점탄 모델) EPTT모델을 예로 들며, 모델과 매개변수는 Moldex3D점탄성 유동 솔버에 적용되어 후속 시뮬레이션 분석을 진행할 수 있습니다.

그림 6. SER로 측정된 신장 점도

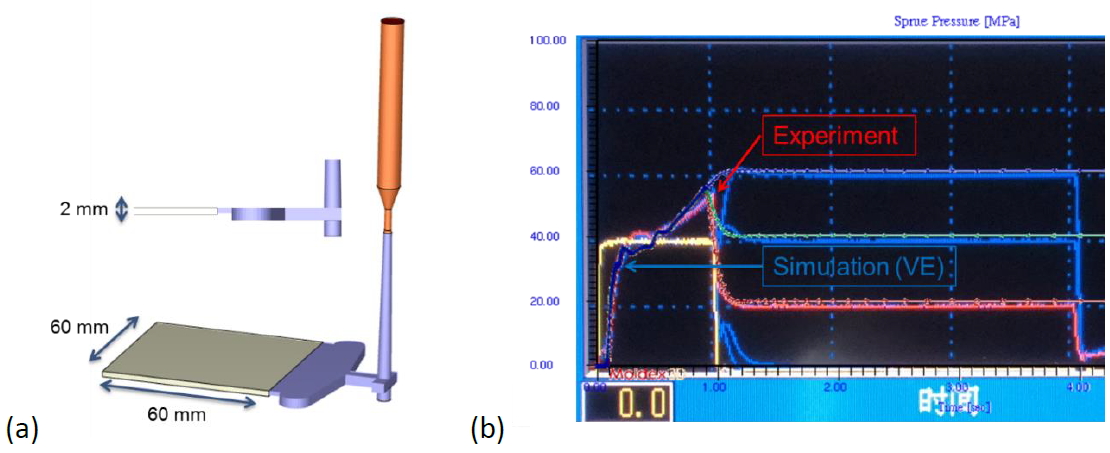

테스트 몰드 형상에는 그림 7(a)와 같이 러너 및 노즐 등의 유닛이 포함되며, 제품 두께는 2mm이고 너비와 높이는 모두 60mm입니다. 실제 폴리스티렌의 사출 성형 실험을 시뮬레이션과 매치시켜 검증을 진행했으며, 보압이 서로 다르게 설정된 실험과 Moldex3D 시뮬레이션의 비교는 그림 7(b)와 같습니다. V/P전환점 순간 이외에도, 충진이나 보압 단계에서의 시뮬레이션이 실험 결과 곡선과 일치하는 것을 관찰할 수 있으며, V/P전환 순간의 곡선이 기기의 응답에 큰 영향을 받았습니다. 실험에서 V/P포인트의 압력 피크값 53.7±0.3(MPa)은 시뮬레이션 값 54.6(MPa)과 매우 근접했습니다.

그림 7(a) 사출 몰드 형상, (b) 실험 및 시뮬레이션의 스프루 압력 곡선

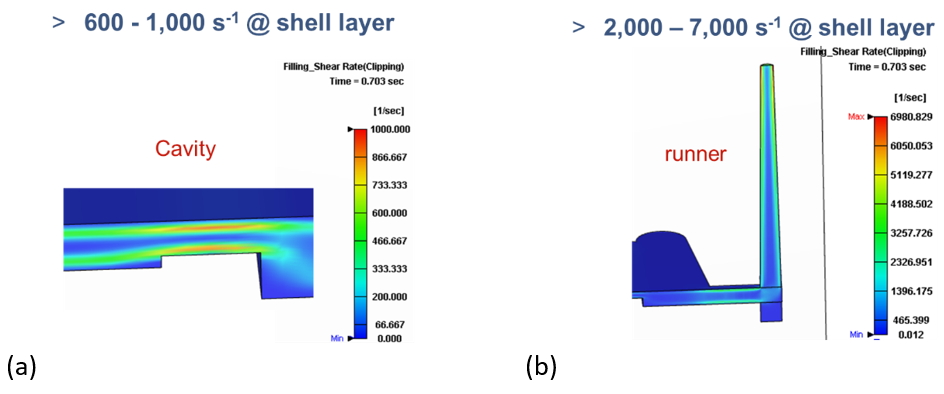

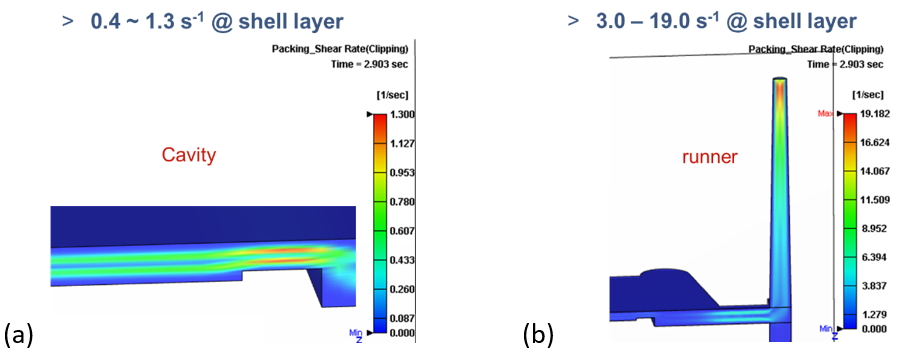

당사는 Moldex3D사출 프로세스 시뮬레이션 결과를 통해 성형 과정의 세부 정보를 연구한 후, 충진 단계의 전단율 분포가 러너에서 약 2,000에서 7,000 s-1사이이고, 캐비티는 600에서 1,000 s-1사이임을 알게 되었습니다(그림 8). 이 전단율은 모두 모세관 레오미터로 측정할 수 있는 범위 내에 속합니다. 보압 단계의 전단율 분포를 나타내는 그림 9를 보면, 러너에서의 전단율은 20 s-1 미만이고 캐비티는 1 s-1 미만으로 모세관 레오미터로는 측정할 수 없는 범위입니다. 이를 통해, 온도나 전단율 측정 모두 모세관 레오미터로는 보압 분석을 커버하기에 충분하지 않다는 것을 알 수 있습니다.

그림 8. 충전 단계 종료 시의 전단율 분포 : (a) 캐비티, (b) 러너

그림 9. 보압 단계의 전단율 분포 : (a) 캐비티, (b) 러너

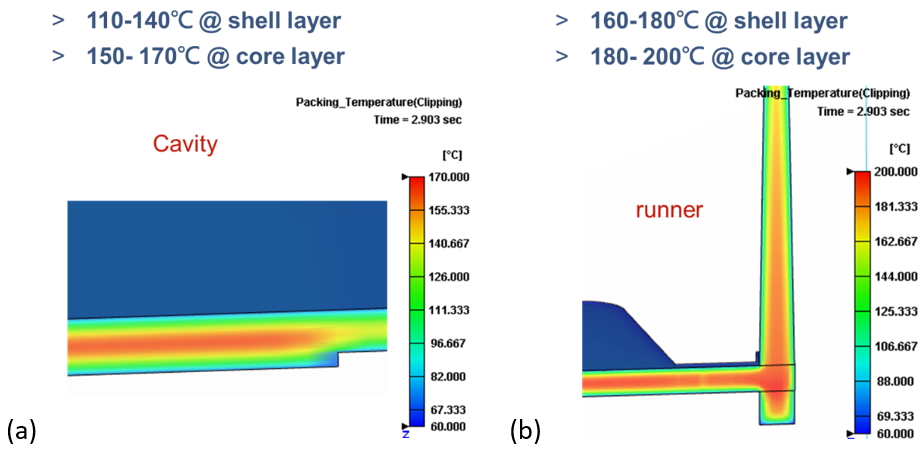

그림 10은 보압 단계의 온도 분포입니다. 러너 쉘층의 온도는 180°C보다 낮고 캐비티 온도는 140°C보다 낮으므로, 역시 모세관 레오미터로는 측정할 수 없는 범위입니다. 또한 위의 온도 범위는 점탄 유체 영역에서 고무 영역 사이이고, 이 영역에서 탄성 거동은 매우 중요합니다. 따라서 시뮬레이션이 더 정확해질 수 있도록(특히 보압 단계의 일부), 낮은 전단율과 저온 데이터를 측정하려면 회전 레오미터가 필요합니다.

그림 10. 보압 단계의 온도 분포 : (a) 캐비티, (b) 러너

요약하면, 보다 사실적이고 정확하게 사출 성형 프로세스를 시뮬레이션하기 위해서는 다양한 측정기를 종합해서 보다 완벽한 유변학적 데이터를 얻어야 하며, 점탄성 데이터베이스의 가용성을 높이려면 재료업체의 강력한 지원이 필요합니다.

Reference

- Shaw, M. T.; MacKnight, W. J. Introduction to Polymer Viscoelasticity; Wiley, 2005.

- Macosko, C. W. Rheology: Principles, Measurements, and Applications; Wiley, 1994.