본문은 다음 페이지를 수정한 콘텐츠임 smart-molding.com

시뮬레이션 분석 진행 시에는 반드시 시뮬레이션 파라미터 및 실제 사출 설정 간의 차이를 파악하고, 제조 공정 파라미터를 정확하게 설정해야 한다. 이를 통해서만 제품 결함 예측 및 폐기물 원인 분석 시 시뮬레이션 결과를 제대로 분석할 수 있다. 아래에서는 Moldex3D 시뮬레이션 분석 소프트웨어를 통해 열가소성 플라스틱 사출 성형의 3D 시뮬레이션 진행 시 반드시 수행해야 할 공정 설정에 관해 살펴볼 것이다.

Moldex3D 프로세스 마법사(Moldex3D Process Wizard)

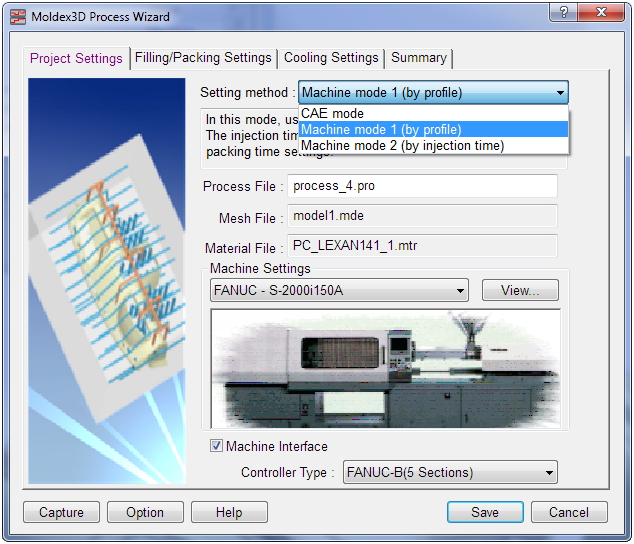

사용자는 Moldex3D 프로세스 마법사가 제공하는 다양한 방식을 통해 사출 성형의 제조 공정 설정을 정의할 수 있다(그림 1).

그림 1 Moldex3D 프로세스 마법사

그림 1 Moldex3D 프로세스 마법사

완전한 성형주기의 제조 공정 설정

아래는 7단계의 시뮬레이션 시 가장 중요한 제조 공정 조건 파라미터 설정에 관한 설명이다.

1. 사출 속도 다단계 설정

체적 유량은 열가소성 사출 성형에 있어 매우 중요한 제조 공정 설정 중 하나이다. 유량은 성형 제품의 외관, 층별 구조, 배향성, 잔류 응력, 체적 수축, 기계 구조 등 다양한 품질 특성에 영향을 미치기 때문이다. 너무 높거나 낮은 유량은 불안정한 충전 상태 및 각종 문제를 유발할 수 있다.

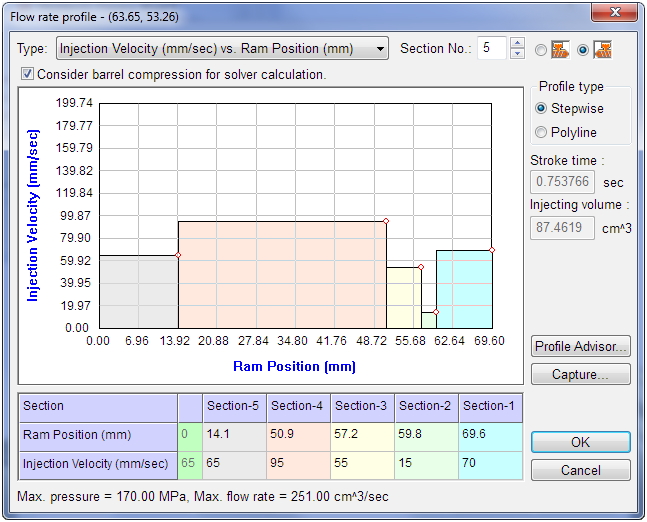

프로세스 마법사의 유량 설정 방식은 사출기의 방식과 동일하다. 모두 단계별 또는 선형 다단계 설정 방식으로 진행된다(그림 2). Moldex3D는 사출 공정 시 가열 실린더 속의 용융 압축 상태를 자동으로 분석 고려 대상에 추가한다.

그림 2 유량 다단 설정

그림 2 유량 다단 설정

2. 사출 압력

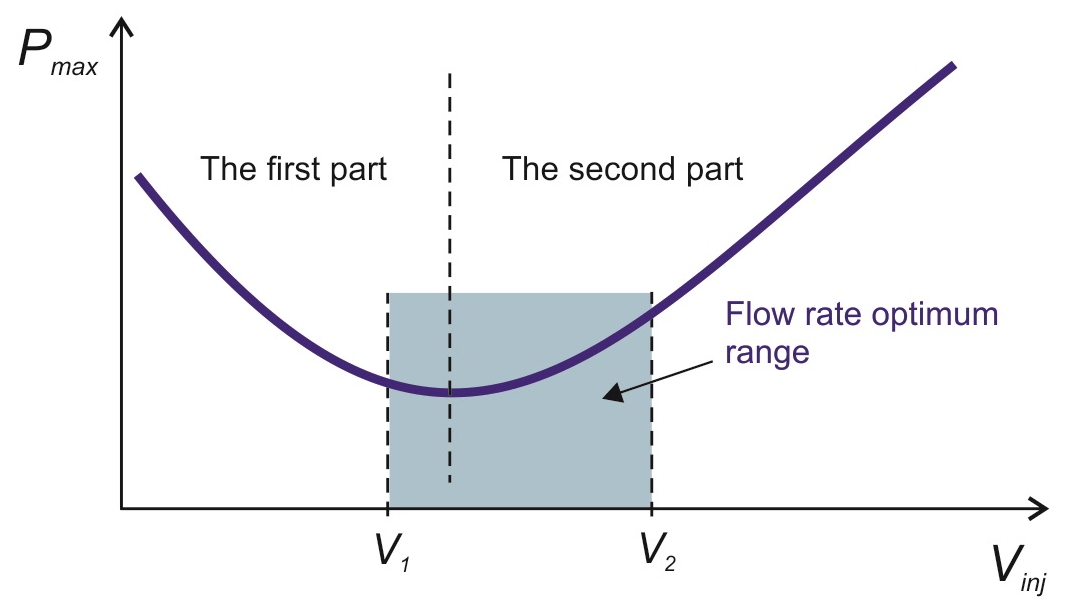

실제 사출 및 시뮬레이션 환경 중의 사출 압력은 모두 다단 설정이 가능하다. 사출 단계의 일반적인 제조 공정 설정(유동 불안정 및 캐비티 내의 기포 발생 현상이 없는 경우)에서는 등위 상면의 용융 압력이 대기압과 같다. 최대 사출 압력의 경우, 유동 경로 중의 압력 하락치와 같다. 유량에 대한 최대 사출 압력 관계의 경우(유량의 범위가 클 때), 압력 최소치가 가장 이상적이다(그림 3).

그림 3 최대 사출 압력(Pmax) 및 체적 사출 유량(Vinj), 압력 하강(제1 사출)

그림 3 최대 사출 압력(Pmax) 및 체적 사출 유량(Vinj), 압력 하강(제1 사출)

및 압력 상승(제2 사출)의 간격 V1에서 V2 사이가 유량이 가장 이상적인 범위.

3. 용융 온도

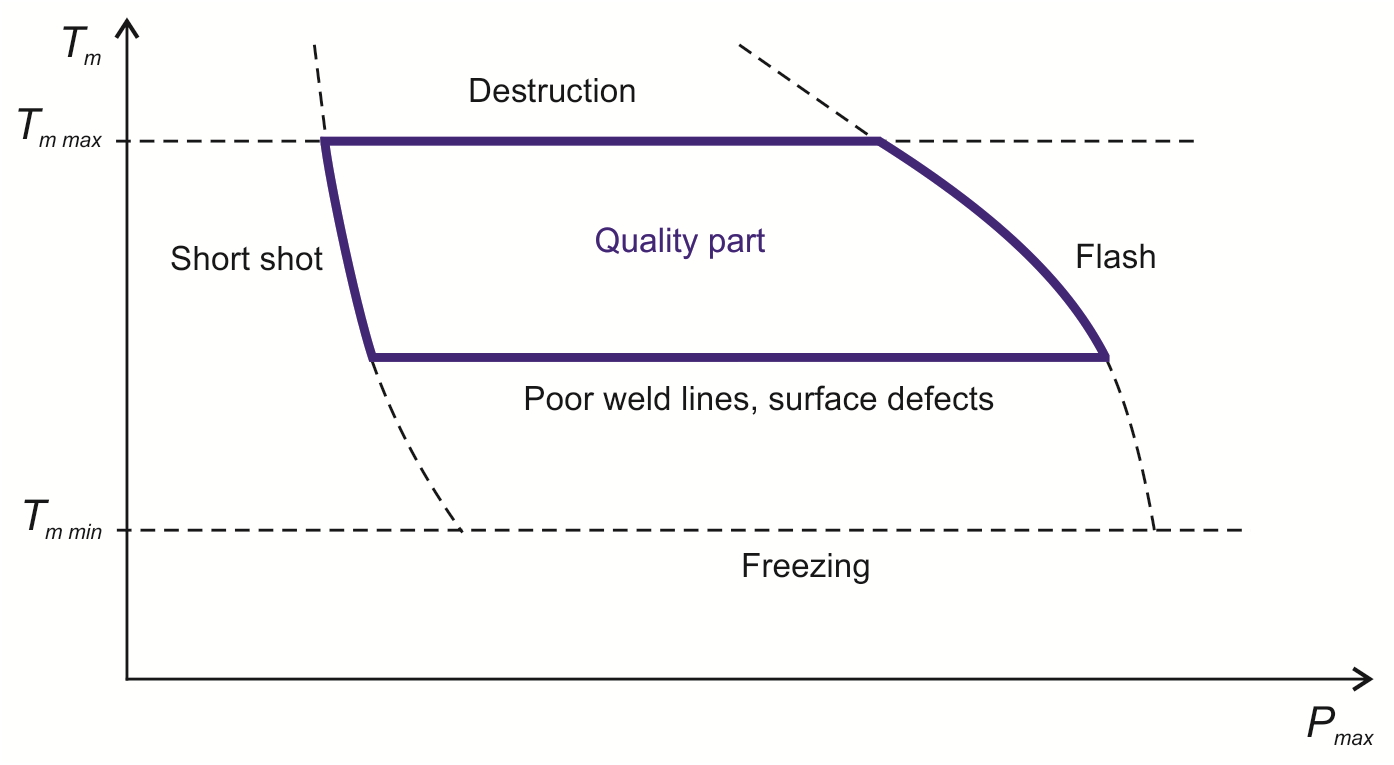

기본 용융 온도는 열가소성 재료 제조자의 권장 온도와 일치하며, 통상 용융 온도 범위 내의 평균치이다. 그림 4는 사출 과정 중의 캐비티 입구 용융 온도 및 최대 압력과 관련 있는 성형 이슈를 나타낸다. 최대 사출 압력 또는 용융 온도의 하강은 미성형을 유발할 수 있다. 반면, 최대 사출 압력의 상승은 캐비티 내의 평균 압력 상승으로 인해 플래시 현상을 유발할 수 있다.

그림 4 용융 온도(Tm) 및 최대 사출 압력(Pmax) 및 전형적인 사출 문

그림 4 용융 온도(Tm) 및 최대 사출 압력(Pmax) 및 전형적인 사출 문

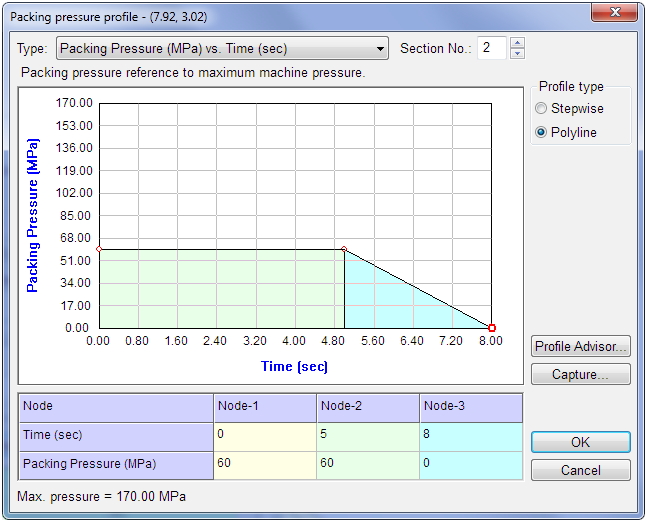

4. 보압 압력 다단계 설정

실제 사출기 및 시뮬레이션 분석 중 보압 단계의 압력 다단계 설정은 단계별 또는 선형성 시간으로 이루어져 있다(그림 5). 모든 단계의 보압 압력은 절대치 또는 상대치(최대 보압 압력에 대한 상대치)로 설정할 수 있다.

그림 5 보압 압력 다단계 설정 중 선형 압력의 하강 설정

그림 5 보압 압력 다단계 설정 중 선형 압력의 하강 설정

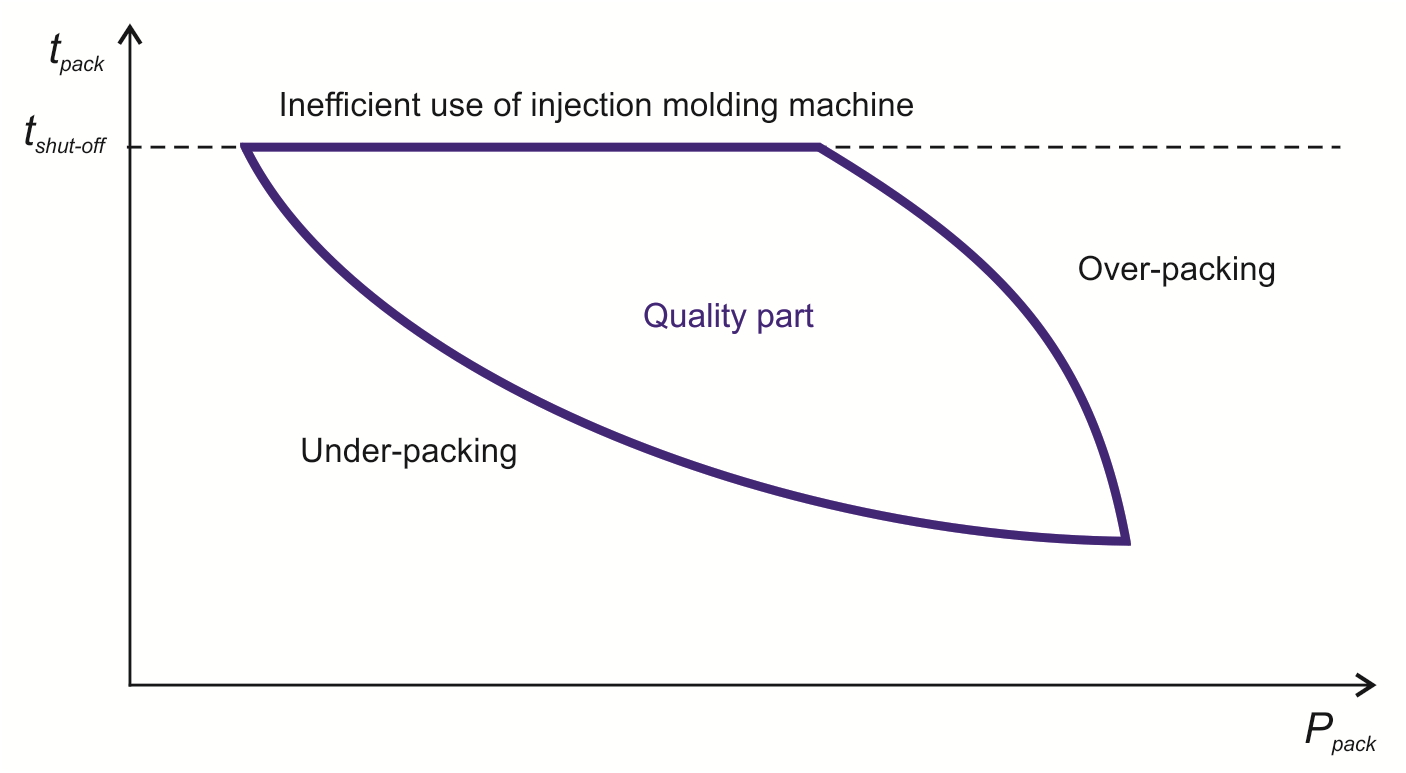

압력 제어 모드로 전환 후, 원래의 보압 압력은 충전 단계의 캐비티 내 용융 유량으로 결정된다. 두께가 얇은 대형 제품의 원래 보압 압력이 지나치게 낮을 경우, 유동 선단의 냉각에 문제를 유발할 수 있으며, 높은 잔류 응력 및 표면 결함 등의 문제가 발생할 수 있다. 반면 보압 압력이 지나치게 높을 경우, 충전 완료 후의 용융 온도가 높아져 높은 잔류 응력 등의 문제가 발생할 수 있다. 그림 6은 보압 시간 – 보압 압력의 관계도로, 전형적인 보압 관련 문제를 보여준다.

그림 6 보압 시간(tpack)과 보압 압력(Ppack) 관계도 및 보압 문제

그림 6 보압 시간(tpack)과 보압 압력(Ppack) 관계도 및 보압 문제

5. 보압 시간

일반적으로 보압 시간은 캐비티가 가열 실린더에서 분리된 시간보다 다소 길게 설정된다. 사용자는 보압 시간을 자동 또는 수동으로 정할 수 있으며, 균형 상태까지의 시간에 따른 제품 중량 변화, 급속한 게이트 유량 감소 등의 방법을 사용할 수 있다.

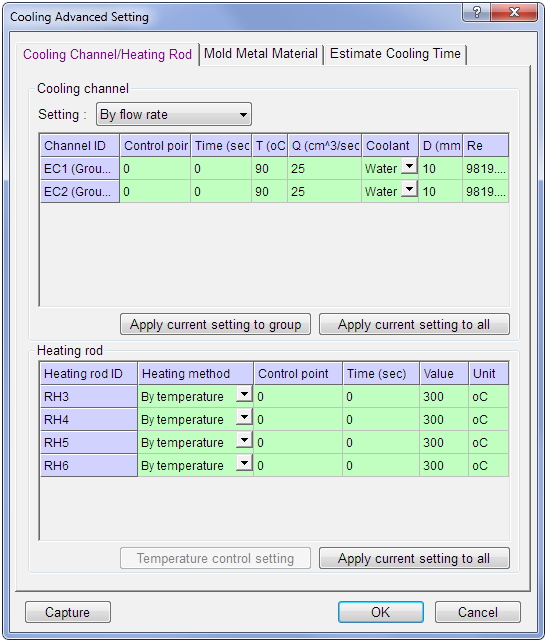

6. 몰드 온도

Moldex3D 시뮬레이션 중 냉각 시스템 조건 설정의 가장 간단한 설정 방법은 모든 몰드의 온도를 균일하게 설정하는 것이다. 사용자가 시뮬레이션 몰드 냉각 과정 중 냉각수로의 설계를 고려하고 있다면, 제조 공정 설정은 냉각수의 온도, 유량 등의 조건을 포함하여 몰드의 온도를 조절할 것이다(그림 7). 냉각수로의 유량 목표 설정은 수로에 터뷸런스를 발생시키기 위함이다(권장 레이놀즈 수치 5,000~10,000).

그림 7 냉각수로 및 핫 러너 시스템의 제조 공정 설정

그림 7 냉각수로 및 핫 러너 시스템의 제조 공정 설정

7. 냉각 시간

일반적으로 사용자가 냉각 시간을 설정하는 목적은 성형 제품을 필요한 사출 온도까지 냉각시키기 위함이다. 제품이 너무 빨리 몰드에서 이탈하는 경우 왜곡 현상이 발생할 수 있다. 하지만 제품의 강성이 충분한 경우(탄성 계수가 높은 열가소성 재료 제품), 내부가 완전히 고체화될 때까지 기다릴 필요 없이 벽면이 두꺼운 제품을 몰드 내에서 꺼내도 관계가 없다. 하지만 크기가 크고 고도의 정밀함을 요하는 제품의 경우는 예외이다.

냉각 시간이 길어지면 제품 왜곡 현상을 줄일 수 있으나(응력 발산에서는 손해), 사출기의 성능을 저하시키고 생산 주기가 길어질 수 있다.

제조 공정 설정 최적화

Moldex3D는 사용자에게 사출 제조 공정 설정을 최적화할 수 있는 다양한 방법을 제공한다. 빠른 평가를 원하는 경우 프로세스 마법사에서 자동 다단계 설정(그림 2 및 그림 5)을 선택해 자동으로 유량 및 보압 압력의 다단계 설정을 완료할 수 있다. 이러한 알고리즘을 통해 이전 시뮬레이션의 동일한 몰드 및 가소성 재료 분석 결과 자료를 불러올 수 있다.

또한, Moldex3D Expert 모듈이 제공하는 다양한 제조 공정 설정 평가 기능은 제조 공정으로 인한 영향을 파악하고 실험 설계법을 통해 가장 이상적인 사출 성형 파라미터를 찾아낼 수 있도록 도와준다.