초 박판 사출 성형 제품 제조 과정에서, 완벽한 충전을 위해 반드시 높은 사출 속도를 사용해야만 높은 충전 압력을 얻을 수 있다. 고압에서 고분자 사슬의 자유 체적이 압축되어 점도가 상승하고, 유동 저항력이 올라가게 된다. 제품 보압 단계에서 수지는 압력이 높고 낮은 전단 속도 상태에 처하게 되어, 압력이 점도에 미치는 영향이 더욱 높아진다. 이 때 압력 분포는 점도에 영향을 주고, 점도 역시 압력 전달 능력에 영향을 주기 때문에, 사출 성형 해석을 진행할 때는 반드시 압력 점도에 미치는 영향을 정확히 파악해야만 보압 단계와 제품의 수축, 변형을 정확히 시뮬레이션할 수 있다.

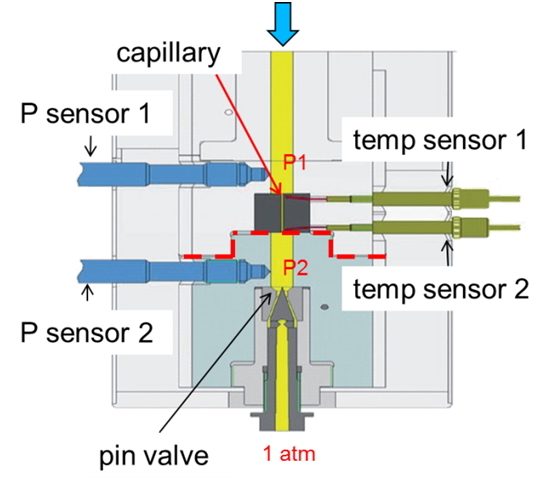

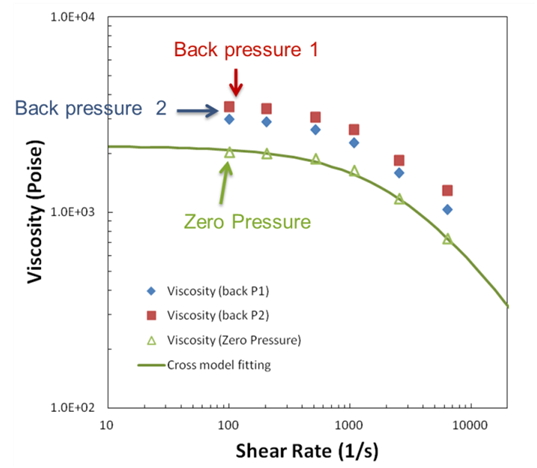

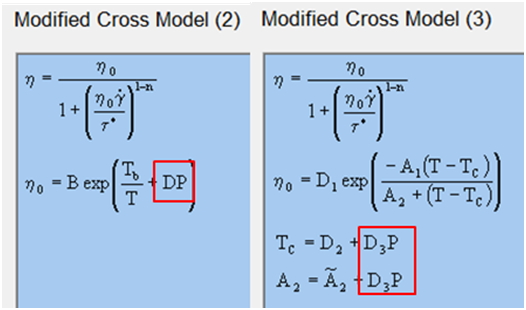

Moldex3D 재료 측정 실험실은 2014년 압력 의존성의 점도 측정 기능을 특별 기술 특허를 취득함으로 ‘모세관 레오미터(그림1)’ 를 통해 사용자가 CAE해석 전에 재료 특성을 파악할 수 있도록 돕는다. 레오미터의 조작 방법은 모세관 출구의 밸브 개도에 따라 다른 배압을 가하여 각 압력에서의 점도를 측정하는 것이다. (그림2). 자주 사용하는 두 점도 모델은 그림 3과 같으며, Modified Cross Model(2)의 D와 Modified Cross Model (3)의 D3은 압력 의존 계수로, 점도에 대한 압력의 민감도를 나타낸다. 모세관 레오미터로 각기 다른 압력에서 측정한 점도 데이터(그림2)에 따라 점도 모델의 압력 의존 계수와 외부 압력이 0일 때의 점도를 구할 수 있다. 압력이 점도에 미치는 효과에 대한 이론과 모델은 특허 US 8, 768, 662 B2를 참조할 수 있다. (주1).

그림1. 모세관 레오미터 내 압력 챔버 설명도

그림1. 모세관 레오미터 내 압력 챔버 설명도

그림2. 다른 압력 환경에서 플라스틱 점도 변화

그림2. 다른 압력 환경에서 플라스틱 점도 변화

그림3. 다른 두 점도 모델의 압력 의존 계수

그림3. 다른 두 점도 모델의 압력 의존 계수

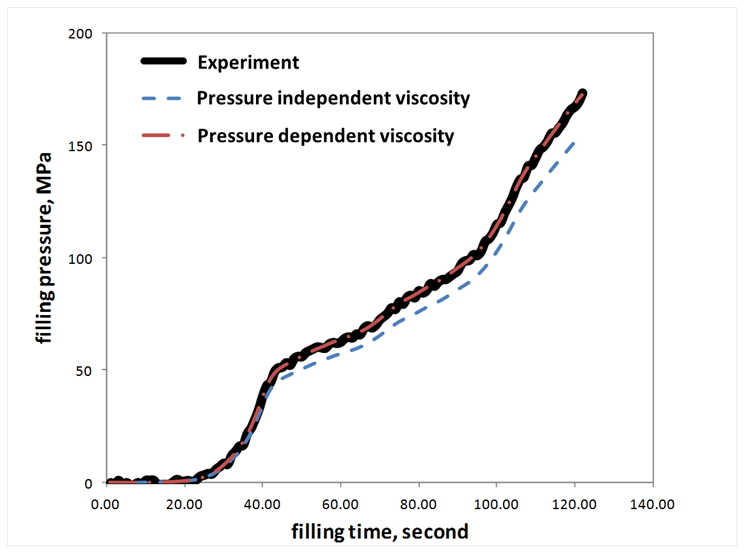

다음은 사출 성형 신뢰 테스트이다. 제품은 약 1.0mm의 박막 부품이고, 재료는 PC이다. 그림4는 점도 압력 효과 여부를 고려한 두 시뮬레이션 결과의 주입 압력 곡선으로, 실험 결과와 대조한 것이다. 저압 범위에서 압력 효과가 분명하지 않기 때문에 압력 효과 고려 여부는 주입 압력 곡선에 큰 차이를 주지 않는다. 그러나 중 후반까지 충전하고 압력이 점차 높아질 때 둘의 차이는 점차 분명해지고 점도를 고려한 압력 효과와 실험 값은 상당히 일치한다.

그림4. 주입 압력 곡선

그림4. 주입 압력 곡선

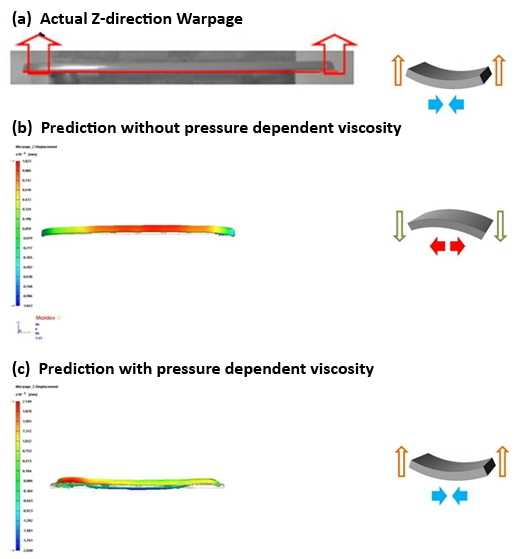

압력으로 인한 점도 상승 효과는 주입 압력에 영향을 줄 뿐 아니라 압력 전달 저항력까지 변화시켜 보압 단계 모형 안의 압력 분포에 영향을 주고, 나아가 제품의 휨 현상에도 영향을 주게 된다. 그림 5와 같이 점도의 압력 효과를 고려하여 재료의 실제 변화를 정확하게 시뮬레이션함으로써, 내부 압력 분포 예측이 더욱 정확해지며 실제와 가까운 휨 시뮬레이션 해석을 얻을 수 있다.

Fig. 5휨 예측과 실험 비교

Fig. 5휨 예측과 실험 비교

위 사례를 통해 휨 현상을 정확하게 시뮬레이션하기 위해서는 먼저 점도에 대한 압력의 영향을 파악해야 하고, 높은 주입 압력의 성형에 대한 시뮬레이션이 매우 중요하다는 사실을 알 수 있다. Moldex3D를 통해 취득한 특허와 재료 측정 실험실이 제공하는 점도 효과 측정은 고객이 필요한 자료를 원활하게 얻을 수 있도록 해 주며, 후속 시뮬레이션 해석의 신뢰도를 높여 준다. Moldex3D 재료 측정 기능에 대해 더 자세히 알고 싶으시면 chiaoliu@moldex3d.com 으로 문의해 주시거나 아래 링크를 참조하시기 바랍니다. https://kr.moldex3d.com/support/professional-services/material-characterization

Ref. 1 Rong Yeu Chang, Chia Hsiang Hsu, Hsien Sen Chiu, Shih Po Sun, Chen Chieh Wang, Huan Chan Tseng, Predicting shrinkage of injection molded products with viscoelastic characteristic, U.S. Patent (2014)