일반 사출 성형 CAE 소프트웨어와 실제 사출기 사이의 서로 다른 인터페이스 설정 때문에, CAE 엔지니어에게 CAE 소프트웨어의 변수 설정을 실제 사출기의 인터페이스 설정에 적용하는 것은 까다로운 문제이다. 이러한 장벽은 CAE 엔지니어와 사출기 작업자 사이의 효과적인 의사소통을 방해한다. 또한 사출기의 동적 응답은 CAE 시뮬레이션 해석에서 고려되지 않고, 시뮬레이션과 실제 사출을 비교할 때 시뮬레이션의 정확성은 모순을 야기한다. 따라서, 이 두 가지 문제는 업무상에서 많은 CAE 엔지니어 및 사출기 작업자가 직면 한 두 가지 주요 과제였다.

CAE 시뮬레이션의 최신 혁신 기술을 통해, Moldex3D는 성공적으로 시뮬레이션과 제조의 소통 격차에 다리를 이었다. Moldex3D의 “Process Wizard”는 사출 성형 시뮬레이션에 사용하기 위해 널리 사용되는 사출기의 인터페이스를 지원한다.

CAE 엔지니어는 이제 시뮬레이션 프로젝트를 실행하기 앞서 그들에게 친숙한 인터페이스에서 변수 설정을 완료 할 수 있다. 시뮬레이션 결과를 얻은 후, 그들은 쉽게 실제 사출기의 인터페이스로 전환 할 수 있이서 사출기 작업자는 설정 정보를 명확히 볼 수 있다. 사용자는 쉬운 전환을 통해 언제든지 두 가지 인터페이스의 차이점을 체크할 수 있다. 이 기술은 보다 쉽게 다른 사용자가 그들의 익숙한 작업 인터페이스에서 적절한 정보를 얻을 수 있게 하고 그것은 시뮬레이션과 제조 사이의 효과적인 의사소통을 더 가능하게 한다.

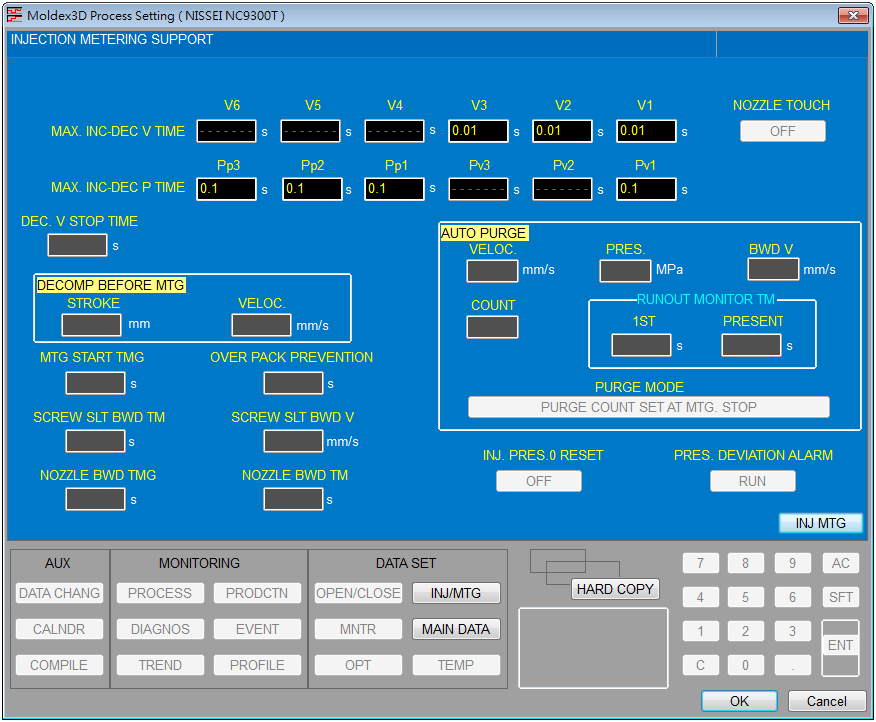

게다가 Moldex3D는 또한 사출기의 동적 응답을 CAE 시뮬레이션에 포함하기 위해 실제 사출기에 대한 응답 특성을 고려할 수 있는 operating page를 제공한다. 사용자는 기계의 유량과 압력을 CAE 인터페이스로 입력할 수 있다(그림 1). 이 기능은 사출기의 동적 응답이 실제 CAE 해석에서 고려될 수 있게 한다. 시뮬레이션 결과를 가져오는 것은 한발 더 실제에 가까워져 가고 있다.

그림 1. Moldex3D는 사출기의 사출 속도와 압력을 입력하기 위한 실제 사출기의 operating page를 제공한다.

그림 1. Moldex3D는 사출기의 사출 속도와 압력을 입력하기 위한 실제 사출기의 operating page를 제공한다.

다음은 Moldex3D process wizard의 적용 사례이다.

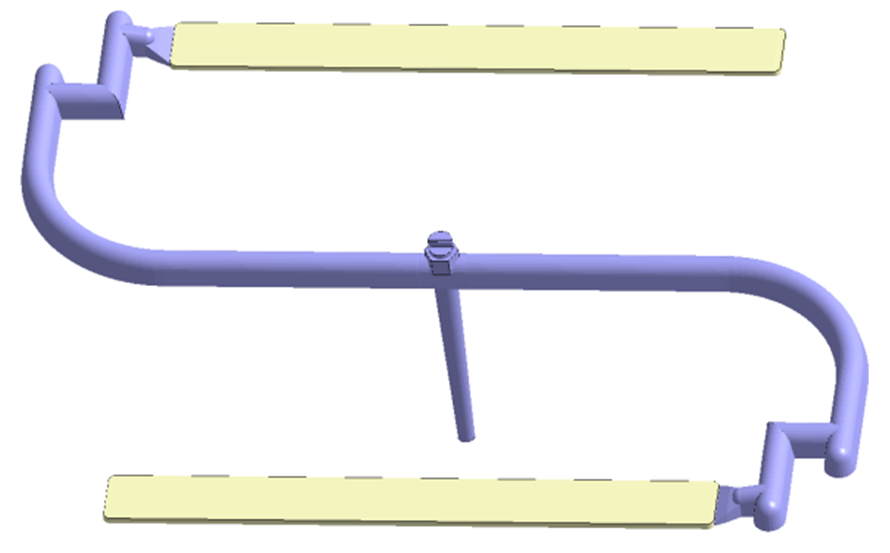

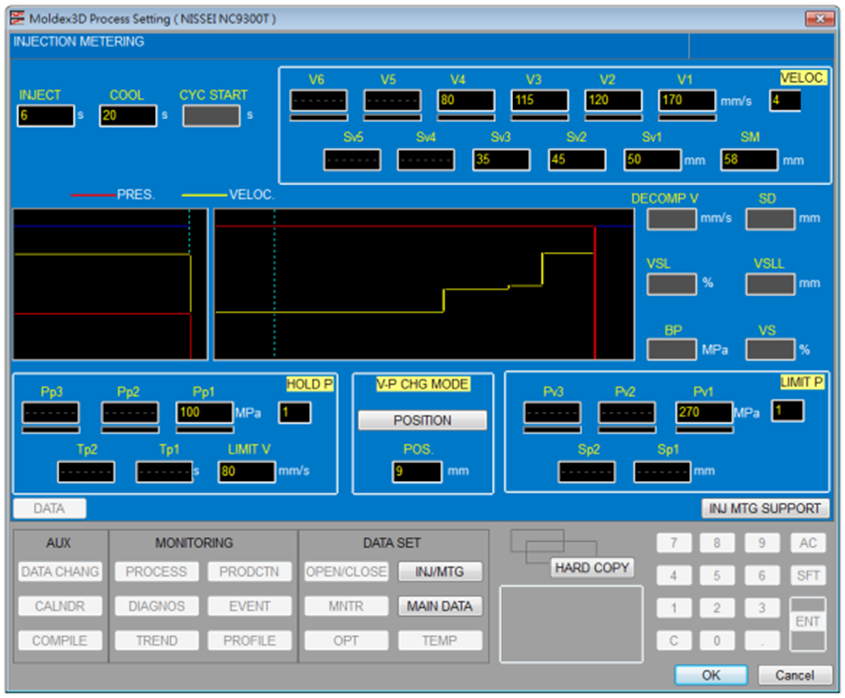

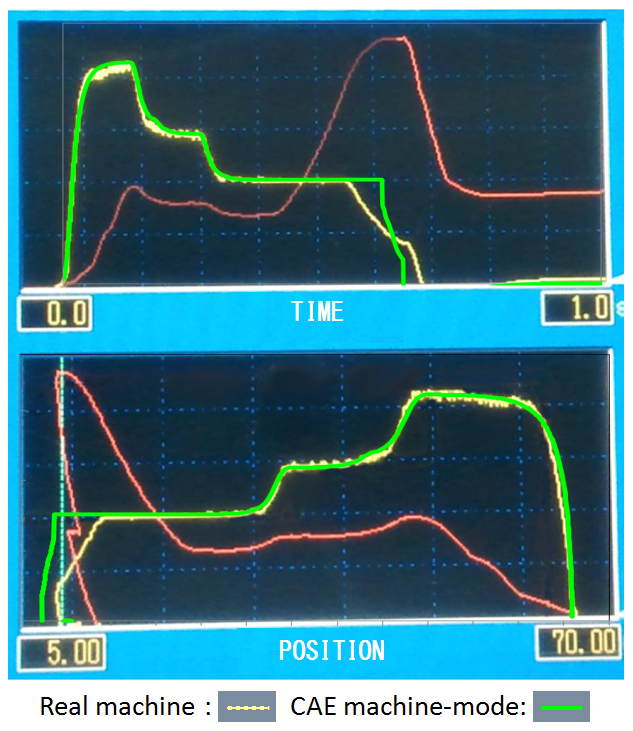

이 사례는 제품 생산에 2캐비티 금형이 사용되었다(그림 2). 먼저, CAE Machine mode에서 공정 조건을 입력하고 4단 유량을 설정한다(그림 3). 해석 완료 후, 해석 결과와 실제 사출기의 응답을 비교한다. 그림 4에서 위 그래프는 유량과 시간의 비교이며, 아래 그래프는 유량과 스크루 위치의 비교이다. 결과는 Moldex3D Machine-mode 해석 결과가 실제 사출기의 응답과 매우 일치함을 보여준다.

그립2. 제품 생산에 2캐비티 금형이 사용되었다.

그립2. 제품 생산에 2캐비티 금형이 사용되었다.

그림 3. Moldex3D CAE Machine-mold 인터페이스에서 작업 조건을 설정한다.

그림 3. Moldex3D CAE Machine-mold 인터페이스에서 작업 조건을 설정한다.

그림 4. Moldex3D 해석 결과와 실제 사출기 응답의 비교

그림 4. Moldex3D 해석 결과와 실제 사출기 응답의 비교

요약하면 Moldex3D는 시장에서 사출기의 인터페이스를 시뮬레이션에 널리 적용하는데 성공한 유일한 CAE 소프트웨어이며 실제 사출기의 동적 응답을 정확하게 예측하는 것을 제공한다. 실제 사출기의 동적 응답을 고려하는 CAE 시뮬레이션은 유저가 실제 사출 시나리오를 이해하는 것에 더 도움을 줄 뿐만 아니라 시뮬레이션과 제조 사이에서 효과적으로 의사소통을 용이하게 한다. 또한, 보다 정확한 예측은 많은 시간, 인간의 노력, 재료 그리고 제품/금형 수정의 에너지 소비를 줄이게 한다.