경량화된 디자인과 복합 재료 응용의 요구가 커짐에 따라, 다양한 산업 분야에서 제품 디자이너와 엔지니어들은 경쟁력을 유지하기 위해 보다 혁신적이고 경제적인 금형 솔루션을 찾는 도전이 계속 되어왔고, 그 사이에서 그들 업계에 새로운 기회를 열었다. 기존의 사출 성형공정으로는 대부분의 기업에 대한 경쟁 우위를 유지하면서 총괄적인 제품 비용을 감소시키는 요구를 더 이상 충족 할 수 없다. 그러므로, 복합 사출 성형에 대한 새로운 접근법인 발포 공정(MuCell®)은 이러한 상황에서 도입되었다.

발포 공정에서, 주로 질소(N2) 또는 이산화탄소(CO2)로 사용되는 초 임계 유체는 단상 용액을 만들기 위해 용융된 중합체와 혼합된다. 그리고 금형의 캐비티 안으로 주입된다. 기포와 함께 흐르는 용융 수지는 발포가 되고 제품의 형상이 된다. 발포 공정은 일반적으로 평탄도, 진원도, 휨과 같은 주요 품질 측정에서 50~75% 개선이 되며, 또한 모든 싱크 마크를 제거한다. 이러한 개선은 고체 성형의 불 균일한 응력 특성이 아닌 균일한 응력 패턴에서 제품이 성형 된다는 사실에 의해 나타난다. 그러므로, 사출성형과 비교할 때, 발포 공정은 수축 문제가 거의 없다; 생성되는 제품은 금형의 형상과 치수 사양에 더욱 더 부합하는 경향이 있다. 즉, 발포 공정을 사용하는 것은 제품의 기계적 강도에 큰 손상 없이 용이하게 제품의 경량 설계 개념을 실현 할 수 있도록 도와준다.

그러나 발포 공정의 사용자들은 제품의 경량화를 달성하고 최종 제품의 충분한 기계적 강도를 갖는 완벽한 균형을 찾는데 종종 어려움에 직면한다. 그 결과, 가장 최적화된 공정 조건과 최종 제품의 품질을 얻기 위해 시행 착오 방법을 사용하여 상당한 양의 시험 금형이 필요했다. 번거로운 금형 제작을 줄이고 복잡한 발포 공정의 사용자에게 더 나은 시뮬레이션 통찰력을 제공하기 위해서, Moldex3D는 새로운 모듈을 소개하고 Micromechanics Interface는 더 효율적이고 효과적인 시뮬레이션 워크플로우를 만들기 위해서 비선형 멀티 스케일 재료 모델링 소프트웨어에 연결한다. 구조해석과 결합하여 비선형 멀티 스케일 재료 모델링 소프트웨어는 Digimat이나 Converse와 같이 micro-macro 레벨에서의 복합 재료 시뮬레이션 기능을 제공하며 사용자들에게 복잡한 비선형 멀티 스케일 유한 요소 문제들을 해결할 수 있는 기회를 제공한다. Moldex3D Micromechanics Interface와 함께 사요자들은 기포의 크기와 사이즈와 같은 발포 공정의 마이크로메카닉스 속성들을 Digimat나 Converse로 출력 할 수 있다. 예전에는 발포 제품의 구조 성능 평가에 대해서 언급되지 않았다. 따라서, 발포 제품의 구조해석의 정확도는 발포 결과가 구조 계산으로 고려하고 포함하기 때문에 더욱 더 신뢰 할 수 있다.

다음에서, 우리는 발포 공정 시뮬레이션에서 Moldex3D Micromechanics Interface를 Digimat으로 응용하는 사례를 소개 할 것이다.

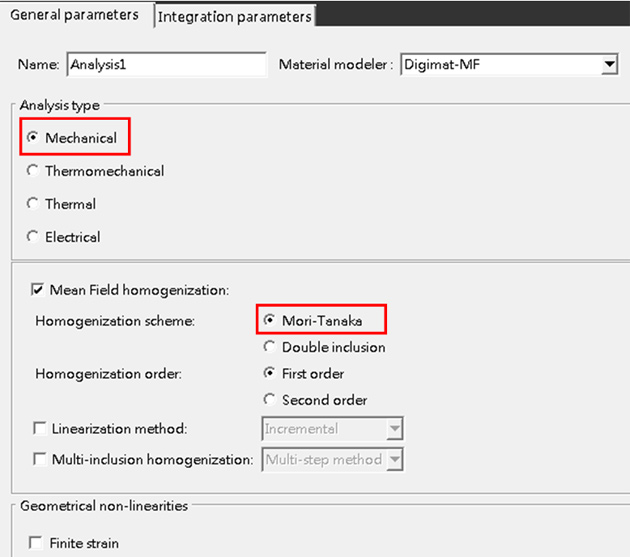

아래 그림을 보듯이, Digimat-MF 에서 Micromechanics 분석을 위한 재료 파일을 만든다. 분석 유형을“Mechanical”로 선택하고, 발포의 미세 구조를 계산하기 위해 Mori-Tanaka 모델을 사용한다.

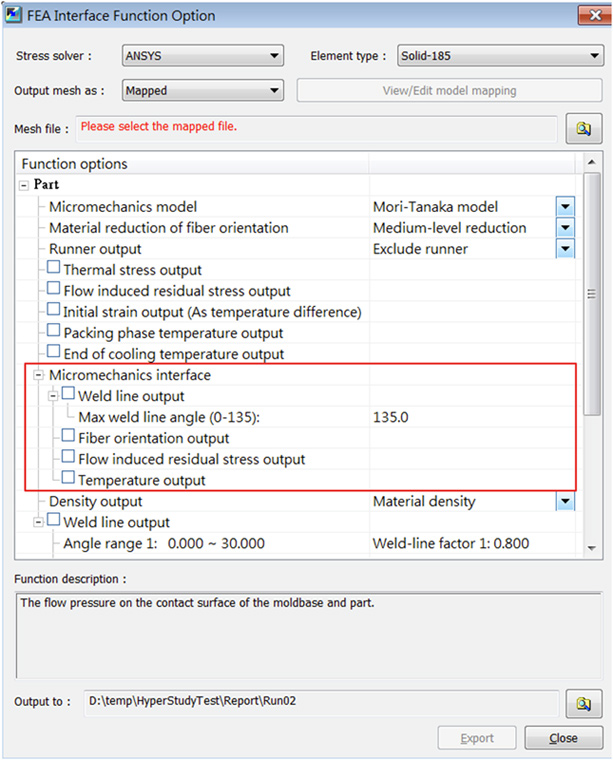

다음으로 아래 그림과 같이, Moldex3D Micromechanics Interface를 통해, 사용자들은 재료 특성, 잔류 응력 등 마이크로메카닉스 데이터를 선택할 수 있다. 그것들을 구조해석 분석을 위해 Digimat으로 출력한다.

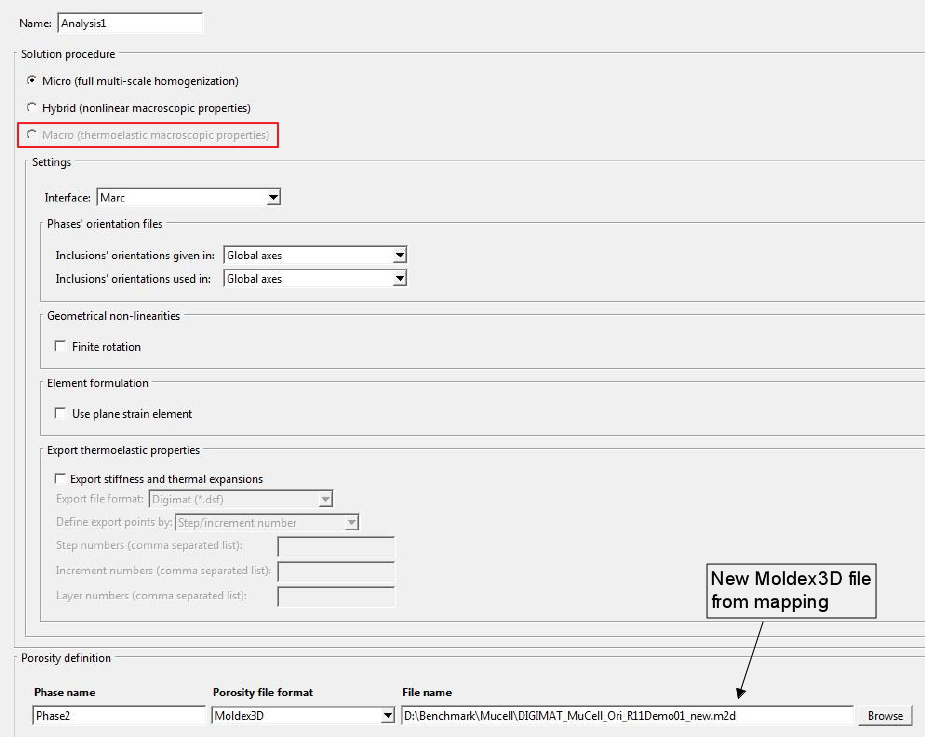

다음으로 Digimat-CAE에 Digimat-MF에서 만든 파일을 가져온다. 유한 요소 해석을 위한 인터페이스로 Marc를 선택한다. 그리고, mapping 후에 마이크로메카닉스 구조의 결과 파일을 가져온다. (아래 그림과 같이)

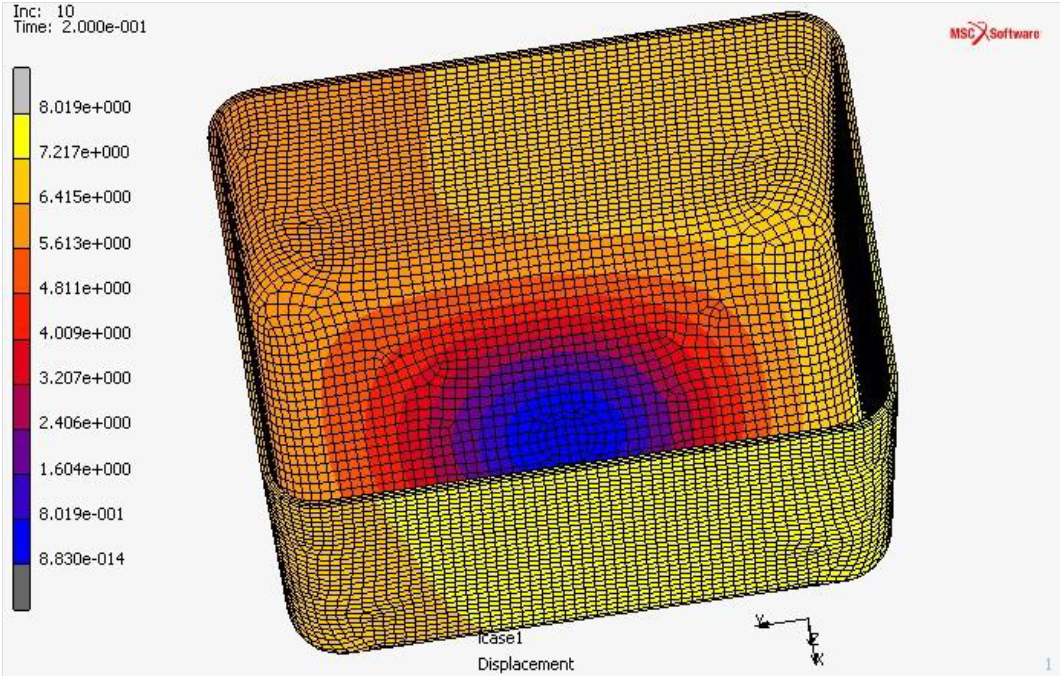

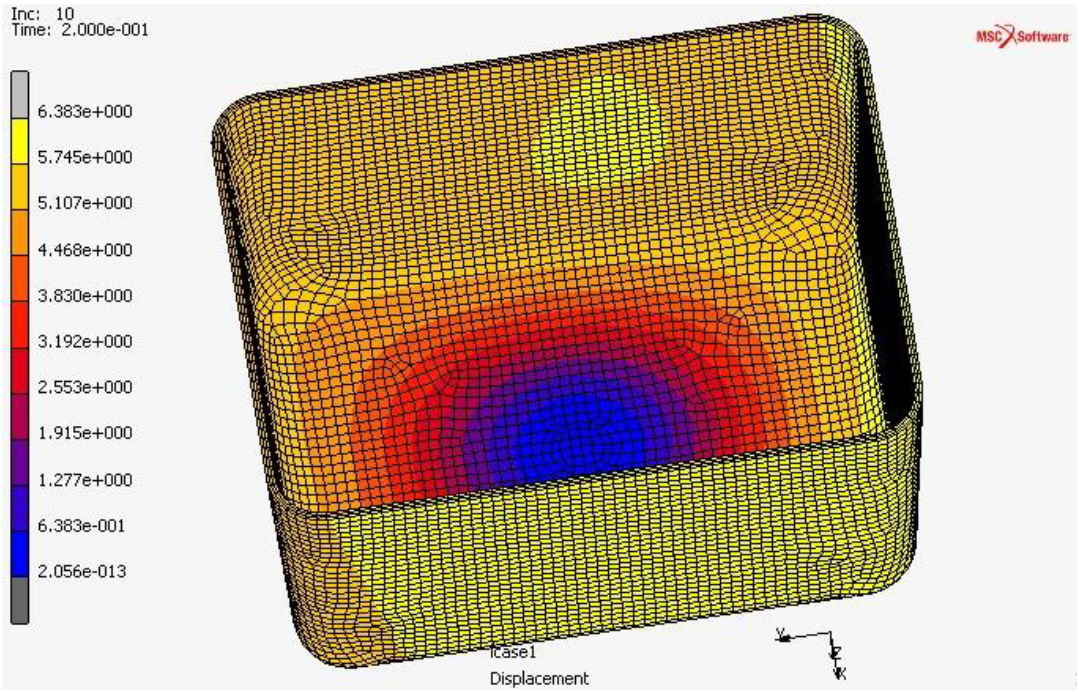

전체의 변형 양 결과는 구조해석으로 볼 수 있다. 왼쪽 그림은 기포의 크기와 밀도가 불 균일하기 때문에, 제품의 왼쪽과 오른쪽에서 강도가 비대칭으로 다르다는 것을 명백히 볼 수 있다. 또한, 이와 비교하여, 오른쪽 그림은 발포 공정에 기인한 재료특성이 구조 분석 계산에 포함하지 않을 경우 나타난 구조해석 결과이다.

제품의 라이프 사이클 관리 (PLM)에서, 제품 구조분석에 정확한 시뮬레이션 평가를 얻기 위해 금형 충전 해석에서 나타나는 특성을 부여 할 특별한 주의가 요구된다. 과거에는 이러한 재료 특성을 무시하고 최종 제품의 구조적 강도를 표현함으로써 구조 해석 결과를 잘못 판단하는 경향이 있었다.

그러나, 실제로는 성형공정의 차이에서 유발되는 물성들은 다양한 제품 구조해석 결과를 초래한다. 사용자가 정확한 구조해석 결과를 얻기 위해, Moldex3D Micromechanics Interface는 Digimat나 Converse와 같은 비선형 멀티 스케일 물질 모델링 소프트웨어를 Moldex3D와 성공적으로 연결했다. 즉, 정확한 구조해석 결과를 얻기 위해 Digimat와 Converse에 기포 크기와 밀도와 같은 발포 공정의 마이크로메카닉스 특성을 출력할 수 있다. 따라서, PLM (제품 라이프 사이클 관리)이 더 효율적이고 효과적으로 만든다.