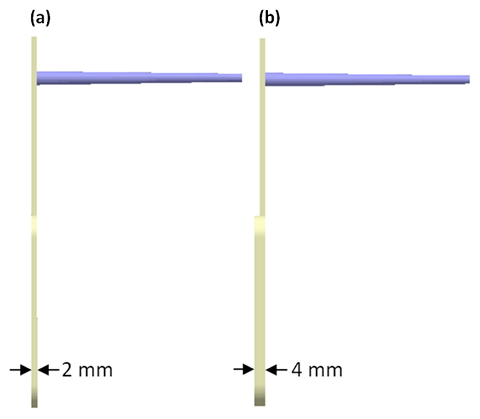

지난 10년간, 상호 사출 성형 공정에 적용되는 미세 발포사출에서 발포 공정은 잘 발전되어 왔다. 또한, MuCell® 공정은 가장 잘 알려진 특허 받은 상업 공정이다. 이러한 공정 기술은 자동차, 가전제품, 그리고 다른 산업분야에서 널리 사용된다. 가소화 단계에서 용융 수지와 초 임계 유체를 혼합하면서 충전 단계에서의 복잡한 핵의 형성과 성장 과정을 거쳐 기계적 성질의 손상 없이 제품의 무게를 줄일 수 있다. 또한, 내 충격 저항과 같은 기계적 특성은 일반적으로 향상된다. 그러나, 얇은 제품은 이 기술을 사용하는데 한정되어 있다. 이러한 문제를 극복하기 위해, 코어 백 기술이 제안되어 왔다. 또한 가스빼기 기술로 알려진, 코어 백 기술은 금형 이동에 관해서 사출압축 성형의 반대 작용을 보여준다. 사출 과정 동안, 캐비티는 최초 완전 충전되고, 발포는 그림1에 나타난 것처럼, 금형의 코어측이 뒤로 후퇴하는 동안 발생한다. 일찍이 이 기술은 미세 발포 사출 성형의 표면 품질을 향상시키는데 사용되었다. 오늘날 이 기술은 미세 발포 사출 제품의 밀도를 더욱 감소시키기 위한 목적으로 확장 되었고 그로 인해 미세 발포 사출 공정의 활용성이 더욱 증가 하였다. 게다가, open-cell 발포 기술은 높은 투과율, 침투성, 소리의 흡수 및 완충과 같은 명확한 특성을 제공하기 위해 이 공정이 사용 되어진다.

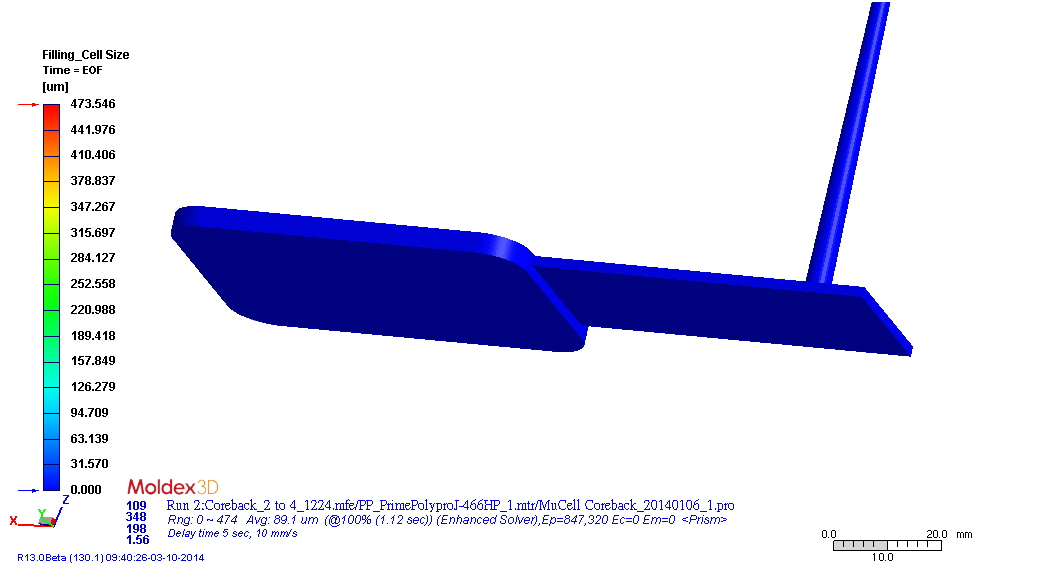

좋은 표면의 품질을 만들기 위해, 금형의 스킨 층은 적절한 두께로 형성되고 코어는 발포하기에 충분히 부드럽고 아직 뜨거울 때 금형을 뒤로 이동하도록 제어한다. 성형된 제품의 질은 세포의 구조에 의존하며 적절한 금형 공정 조건의 선택뿐만 아니라 코어 백의 속도와 거리, 지연시간에도 영향을 받는다.

그림1. (a) 코어 백 적용 전, (b) 코어 백 적용 후

그림1. (a) 코어 백 적용 전, (b) 코어 백 적용 후

그림 2. 세포 크기는 제품의 표면에서 0이다.

그림 2. 세포 크기는 제품의 표면에서 0이다.

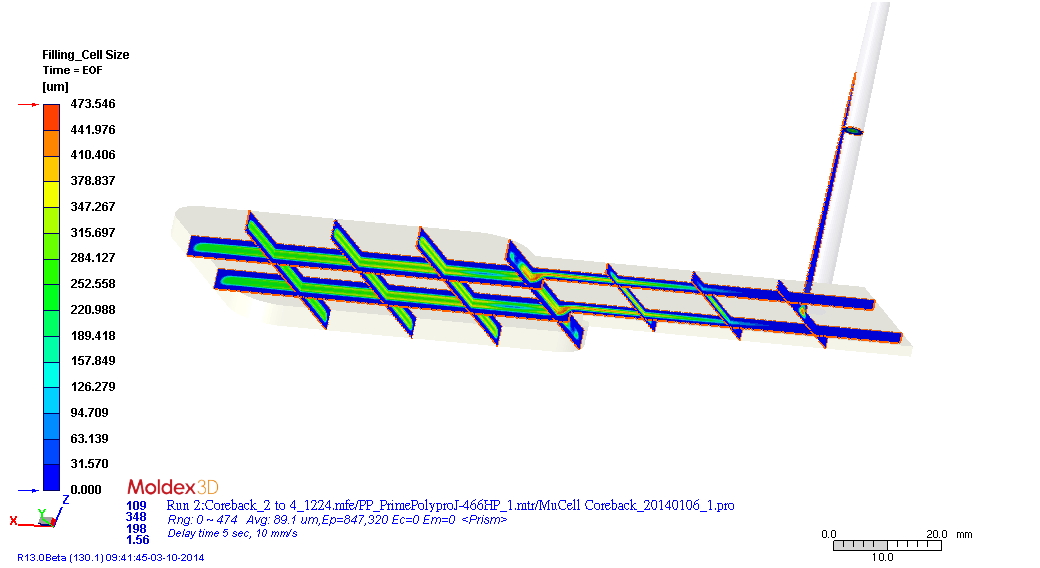

그림3. 성형 부품 내부의 세포 크기 분포

그림3. 성형 부품 내부의 세포 크기 분포

코어 백 기술에서 도구 설계와 공정의 최적화는 매우 복잡하다. 오류를 방지하기 위해 시뮬레이션 검증을 미리 해볼 필요가 있다. 검증을 위한 가장 좋은 방법은 더 나은 이해를 얻기 위해, 실험 검증과 함께 미리 미세 발포 사출 시뮬레이션으로 Moldex3D 웹사이트에 있는 기술 문서에서 찾을 수 있다. Moldex3D Mucell® 은 Moldex3D R11이 출시된 이후 미세 발포 사출성형에서 세포 핵 및 세포 성장을 결정하는 최적의 솔루션을 제공한다. 코어 백 기능은 Moldex3D R13의 발포 시뮬레이션을 향상시키기 위해 추가 된다. 미세 발포 사출 성형 시뮬레이션에 Moldex3D의 최신 기술을 통해 제품설계자와 금형 제작자는 발포 중 세포의 구조를 제어함으로써 더 좋은 통찰력을 얻을 수 있으며, 그것의 공정 설계 및 제품의 품질을 향상시킬 수 있다. 미세 사출 성형 및 사례 연구에 대한 자세한 내용을 위해, 우리의 흥미로운 새 시뮬레이션에 관해 배우고 싶으면 우리의 웹 사이트인 www.moldex3d.com으로 문의하시기 바랍니다.