플라스틱 사출성형에서, 냉각시간은 일반적으로 적어도 전 성형사이클의 2/3를 차지한다. 냉각시간이 효과적으로 줄어들 수 있다면, 전 생산효율이 상당히 개선될 수 있다. 전통적으로, 대부분의 냉각채널은 숙련된 엔지니어나 금형작업자에 의하여 설계되고 제조된다. 그러나, 플라스틱 제품의 설계는 갈수록 복잡해지고 있어, 전통적 냉각채널만으로 복잡한 성형에 대하여 더 이상 최고의 냉각효율을 제공할 수 없다. 산업의 당면 요구사항과 표준을 충족시킬 수 없는 것이다. 그 결과, 형상적응 냉각기술이 소개되었으머, 복잡한 성형에 대한 효과적인 냉각솔루션을 제공하는 중요한 장점 때문에 형상적응냉각은 산업에 광범위하게 사용되는 냉각기술이 되고 있다.

형상적응 냉각기술은 전 냉각효율 개선할 수 있으며, 냉각채널은 레이저 씬터링(sintering), 진공 브레이징 또는 CNC 가공기술을 통하여 제조될 수 있다. 레이저 씬터링은 형상적응 냉각채널을 제조하는 가장 보편적인 툴링으로 사용되고 있다. 사용자에게 보다 큰 설계 자유도를 주어 복잡한 냉각채널 배치를 수행하고, 냉각채널이 사출품에 보다 가깝게 위치하도록 하여 열발산을 최적화하고 전 부품의 냉각을 가능한 한 균일하게 만들어 준다. 이러한 방식을 택하면 부품 수축과 변형이 현격히 감소시킬 수 있다.

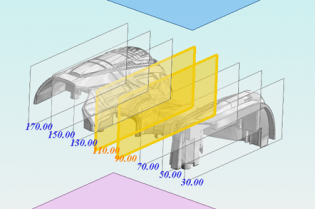

Moldex3D는 일본의 OPM(One Process Machining)과 긴밀히 협조하여 유용한 해석도구를 개발하였다. 형상적응 냉각 사용자를 위한 CCD (Cooling Channel Designer, 냉각채널 설계자)가 그것이다. CCD만의 독특한 기능 중 하나는 “슬라이싱”기능이다. 이 기능으로 사용자는 가져온 부품을 여러 단면으로 슬라이스 시킬 수 있다. 또한, 부품의 각 단면 별로, 사용자는 보다 우수한 형상적응 냉각시스템(그림1)을 설계할 수 있다. 다음에, 사용자는 Moldex3D Designer를 활용하여 정확한 형상적응 냉각해석에 적합한 3D 메쉬를 생성할 수 있다.

그림1

그림1

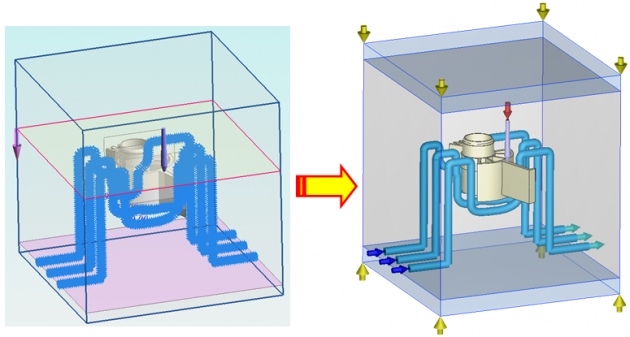

그림2

그림2

또한, Moldex3D CCD는 또다른 유연한 기능을 제공하는데, 사용자가 냉각채널의 배치를 쉽게 변경할 수 있도록 한다. 금형설계자는 캐비티에서 사출품에 보다 가깝게 냉각채널을 만들도록 냉각설계를 변경할 수 있다. 이렇게 하여, 온도 변화가 보다 균등하게 분포되게 할 수 있어, 금형 내 극단적인 냉스폿과 핫스폿을 제거할 수 있다. 따라서, 잔류응력, 변형, 기공, 싱크마크와 같이, 불량 온도 제어로 인한 제품결함이 현격히 감소될 수 있다.

온도 인자 외에도, 제품결함의 발생은 종종 실제적인 금형설계와 관련이 있다. 예컨대, 리브설계는 제품설계 중에 이루어지는데, 싱크마크가 리브설계의 반대편에 발생될 수 있다. 또한, 냉각속도가 너무 빠르면, 기공과 같은 제품결함이 쉽게 발생될 여지가 있다. 문제성 이슈의 원인이 될만한 잠재적 요인들에도 불구하고, 형상적응 냉각은 적절히 설계만 된다면, 여전히 제품변경을 개선할 수 있는 매우 효과적이 해법이다.

Moldex3D는 또한 요구 냉각시간을 예측할 수 있다. 이 기능으로 사용자는 전 사이클시간에 따른 냉각채널 설계의 영향을 예측할 수 있다. Moldex3D 냉각해석은 요구 냉각시간을 제공할 뿐만 아니라 금형 캐비티 안쪽에서의 온도 변화 또한 제공한다. 나아가, 진정한 3D 냉각해석 기술을 통하여, Moldex3D는 냉매유량, 압력손실, 와류/사류 영역 등도 예측할 수 있다.

요약하면, Moldex3D와 CCD와의 결합으로 열발산을 최적화하고 균일한 냉각을 성취함으로써 형상적응 냉각설계의 성능을 개선할 수 있다. 이로써, 제품품질, 싱크마크 및 변형 이슈들을 개선할 수 있다. 이를 통해 사이클시간 단축과 비용 감소의 혜택을 누릴 수 있게 된다.