사출 성형의 가장 큰 장점은 복잡한 형상 부품의 대량 생산 능력입니다. 제조공정은 종종 다양한 제품 설계 요구 사항에 따라 서로 다른 플라스틱 재료로 통합됩니다. 그러나, 플라스틱 재료는 모든 제품 디자인 기준에 맞지 않을 수 있으며, 예를 들어, 금속의 특성은 플라스틱으로 대체할 수 없습니다. 분말 사출 성형(PIM)은 높은 볼륨의 금속/세라믹 재료로 만든 복잡한 모양의 소형 정밀 부품을 생산하는데 특별한 솔루션을 제공합니다. 이 것이 PIM의 빠른 성장을 가능하게 했습니다. Global Industry Analysts에 따르면, 글로벌 분말 사출 성형 산업은 2017년에 37억 달러에 이를 것으로 예측됩니다. 연간 15~20%의 성장속도로 PIM 업계의 판매는 2012년 까지 15억 달러로 집계되었습니다. (Powder Injection Molding International)

EU의 성장시장은 자동차 제품과 고부가 고급 제품 소비자 시장에 걸려있습니다. 세라믹 분말 사출 성형은 주로 의료 및 건강 제품을 위한 미국 시장에서 사용되고 있습니다. 아시아 가전제품 분야에서는 정보 기술은 금속 분말 사출 성형 과정을 넓게 이용하고 있습니다.

일반적으로 PIM 과정은 네 단계로 구성되어 있습니다. (1) 공급원료가 많이 함유된 재료를 얻기 위해서 복합 금속 또는 세라믹 분말을 폴리머 혼합물(바인더라고도 함)과 혼합한다. (2) Green part를 형성하기 위해 공급 원료를 사출한다. (3) brown part를 생성하기 위해서 고분자 바인더를 제거한다. (4) 원하는 최종 제품을 위해 남아있는 분말 구조를 소결한다. 그러나 사출 단계에서, 금형에 들어가는 공급 원료 중 분말 함량이 높은 경우의 최적화는 종종 기술적인 도전에 직면하게 됩니다. 소결 후 최종 부품의 결함은 게이트 마크, 이젝터 핀 마크, 파팅 라인 등등 사출 성형 공정 상 내재되는 결함들입니다. 하지만 이런 결함들은 탈지공정과 소결 공정 중 줄어들거나 사라지지 않습니다. 특별히 소결 단계에서의 수축은 캐비티 충전과 공급원료 준비의 분말 농도/밀도 분포에 의해 간접적으로 영향을 받게 되고, 외관 결함, 내부 구조의 결함, 변형, 균열 등에 영향을 미치게 됩니다.

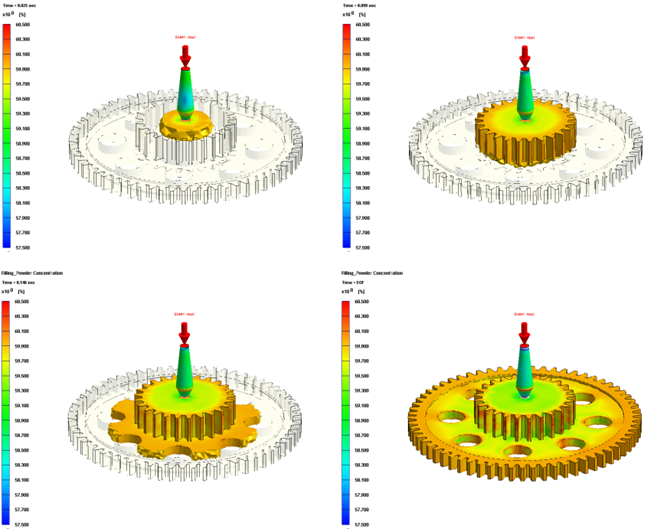

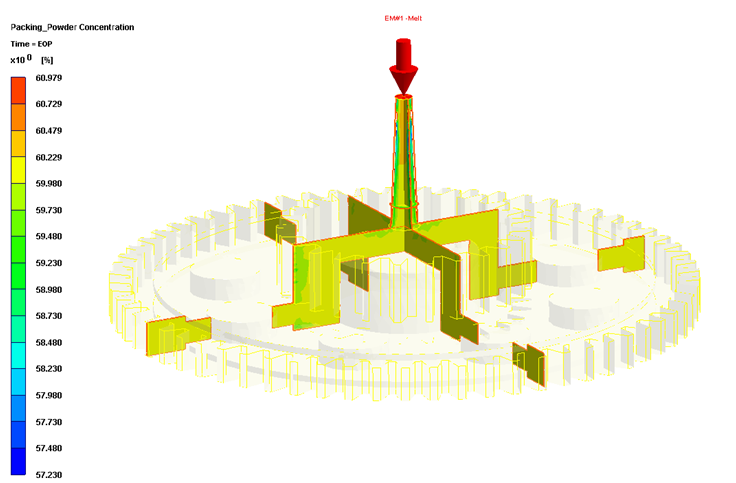

높은 제품의 품질 기준 도달에 대한 필요성은 충진 단계에서 분말 농도를 조사할 수 있는 최신의 Moldex3D 분말 사출 성형 (PIM)으로 분명히 보여줄 수 있습니다. 그림 1,2와 같이 Moldex3D는 사출 성형 공정 자체로 인한 결함을 줄여주는 사출 조건을 측정할 수 있도록 도와 줍니다. Moldex3D PIM solution과 더불어Moldex3D Material Lab은 PIM 공정의 전체 솔루션이 될 공급 원료 재료 특성의 전체 스펙트럼을 제공합니다.