코어테크 연구개발부 엔지니어 천이팅(陳奕廷)

실험 설계(Design of Experiment, DOE)

사출 성형 제품의 최종 품질은 제품 설계, 몰드 설계, 재료 특성 및 성형 조건 등의 여러 요인과 관계가 있으며, 각 요인의 변화는 모두 품질에 영향을 미칠 수 있습니다. 기존의 시행착오 방법을 사용해 각 변수의 영향을 일일이 찾아내려면 비용이 매우 많이 들고 효율성도 떨어집니다. 효율적이고 신속하게 핵심 요인을 찾아 성형 문제를 해결하고 제품 품질을 최적화하려면, 각 요인이 품질에 미치는 영향과 각 요인 간의 관계를 연구하여 최적화된 설계를 결정할 수 있는 시스템의 실험 설계(Design of Experiment, DOE) 방법에 의존해야 합니다.

일상 속에서 흔하게 접할 수 있는 커피로 예를 들면, 커피의 맛은 로스팅 정도(라이트, 다크), 수분 함량 정도(낮음, 높음), 뜸들이는 시간(짧음, 길음), 뜰들이는 온도(낮음, 높음) 등으로부터 영향을 받을 수 있습니다. 만약 한 번에 하나의 변수를 변경해서 테스트하려면 시간과 비용이 많이 소요되고, 두 개 이상의 변수를 변경한다면 그 테스트에서 어떤 변수가 더 큰 영향을 미쳤는지 정확한 분석이 불가합니다. 사출 성형 문제를 예로 들면, 플라스틱 용융 유속, 용융 온도, 캐비티의 용융 압력, 용융 냉각 속도 등의 요인이 모두 뒤틀림 결과에 영향을 미치는데, 이렇게 많은 요인의 영향을 받는 상황에서 풍부한 경험으로 방법을 알려주지 않고 시행착오 방식으로 문제를 해결하는 것은 좋은 방법이 아닐 것입니다. 이러한 이유 때문에 DOE가 중요한 이유이기도 합니다.

실용적인 응용 프로그램 외에도 DOE는 CAE 소프트웨어와 함께 사용할 수도 있습니다. 최적화 소프트웨어는 다양한 실험 설계 방법을 제공하며, CAE 성형 시뮬레이션 분석 결과를 통해 최적의 솔루션을 얻을 수 있으며, 이러한 작업을 반복 수행하기 위해 통신 공유를 설정할 수 있습니다. Moldex3D Studio를 사용하면 단일 플랫폼에서 시뮬레이션 분석과 최적화 분석을 동시에 수행할 수 있으며(그림 1) 과학적인 DOE 금형 시험 과정 또한 제공합니다. 다음으로, 실험 설계에서 최적의 설계를 결정하는 방법 및 소프트웨어가 실무적으로 제공하는 지원에 대한 설명입니다.

그림 1. Moldex3D Studio를 사용하면 성형 시뮬레이션과 최적화 분석을 단일 플랫폼애서 동시에 수행할 수 있습니다.

최적의 설계를 결정하는 방법

DOE에서 가장 중요한 것은 제어 요소(Control Factor) 및 품질 요소(Quality Factor)로, 품질 요소는 일반적으로 해결하거나 개선해야 할 문제이고, 제어 요소는 실험의 변수입니다. 최적의 설계를 위해서 각 제어 요소가 핵심 요소인가를 판단하는것과 최적화 기준(Level)이 무엇인가를 판단하는 것이 핵심 문제입니다. 마찬가지로 커피를 예로 들면, 품질 요소는 커피의 맛을 설정할 수 있고, 제어 요소는 위에서 언급한 맛에 영향을 미치는 4가지 요인으로 각각 두 가지 선택지가 있습니다. DOE는 바로 가장 맛있는 커피를 위해, 가장 큰 영향을 미치는 4가지 요인을 찾고 각각 어떤 수준을 선택해야 하는지 도움을 제공합니다.

Moldex3D는 다구치 방법(Taguchi Method)과 완전한 요소 배치법(Full Factorial Experiment Method) 두 가지 기능을 제공합니다. 두 방법의 가장 큰 차이점은 다구치 방법은 직교 배열표(Orthogonal Array)를 이용해 데이터를 수집하여 직교표의 실험만 분석하는 반면, 완전 요인 배치법은 모든 제어 요인과 모든 수준의 가능성을 조합해 데이터를 얻기 위해 실험을 수행한다는 것입니다. 완전 요인 배치법은 실험 횟수가 많고 시간과 비용이 증가하지만, 모든 요인의 효과를 고려한 결과를 얻을 수 있습니다. 위의 커피를 예로 들면, 완전 요인 배치법을 사용하는 경우, 24=16가지의 모든 조합을 테스트할 수 있으며, 다구치 방법은 직교 배열표 L8(또는 L12)에 나열된 8개(또는 12개) 조합만(표 1) 테스트하면 신뢰할 수 있는 결과를 얻을 수 있습니다.

| 실험 1 | A1 | B1 | C1 | D1 |

| 실험 2 | A1 | B1 | C2 | D2 |

| 실험 3 | A1 | B2 | C1 | D2 |

| 실험 4 | A1 | B2 | C2 | D1 |

| 실험 5 | A2 | B1 | C1 | D2 |

| 실험 6 | A2 | B1 | C2 | D1 |

| 실험 7 | A2 | B2 | C1 | D1 |

| 실험 8 | A2 | B2 | C2 | D2 |

표 1. 4개의 제어 인자에 적용된 L8 다구치 직교 배열표

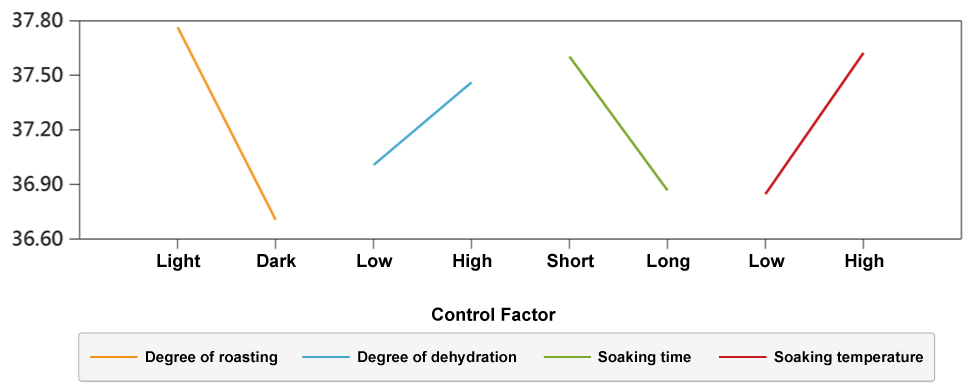

신호 대 잡음비(Signal-to-noise ratio, S/N Ratio)는 원래 전자통신 분야에서의 중요한 척도였으나, 이후 통계 분야에서 널리 응용되고 있습니다. DOE의 CAE 시뮬레이션에서는 매번 동일한 설정에서 시뮬레이션 분석 결과가 동일하고, 기타 외적 요소(노이즈)을 고려하지 않기 때문에, 여러 번 분석하여 평균을 낼 필요가 없다는 점에 특히 유의해야 합니다. 비록 원래의 S/N Ratio 표준 알고리즘과는 다소 차이가 있더라도, 그 개념을 여전히 시뮬레이션 분석에 응용하여 다양한 수준에서 제어 요소가 품질 요소에 미치는 영향을 비교할 수 있습니다. 품질 요소를 설정할 때, S/N Ratio 값의 차이가 작다(Smaller), 크다(Larger), 미세하다(Nominal), 균일하다(Uniform)로 설정할 수 있습니다. 다양한 공식을 적용해 S/N Ratio를 계산하며, S/N Ratio가 클수록 그 신호가 배경 잡음보다 더 강하여 이상적인 수준임을 의미합니다. 커피의 예로 돌아가서, 품질 요소는 당연히 크다이며, 동일한 수준에서 각 제어 인자의 평균 S/N Ratio를 계산하면(표 2 및 그림 2), 이 커피의 맛에 가장 큰 영향을 미치는 로스팅 정도가 가장 큰 핵심 요인임을 알 수 있습니다. 최적의 조합은 라이트 로스팅, 높은 수분 함량, 짧은 뜸들임 시간, 높은 뜸들임 온도입니다.

| 로스팅 정도 | 수분 함량 정도 | 소킹 시간 | 소킹 온도 | 커피 점수 | S/N Ratio | |

| 실험 1 | 라이트 | 낮음 | 짧음 | 낮음 | 80 | 38.06179974 |

| 실험 2 | 라이트 | 낮음 | 길음 | 높음 | 70 | 36.9019608 |

| 실험 3 | 라이트 | 높음 | 짧음 | 높음 | 85 | 38.58837851 |

| 실험 4 | 라이트 | 높음 | 길음 | 낮음 | 75 | 37.50122527 |

| 실험 5 | 다크 | 낮음 | 짧음 | 높음 | 75 | 37.50122527 |

| 실험 6 | 다크 | 낮음 | 길음 | 낮음 | 60 | 35.56302501 |

| 실험 7 | 다크 | 높음 | 짧음 | 낮음 | 65 | 36.25826713 |

| 실험 8 | 다크 | 높음 | 길음 | 높음 | 75 | 37.50122527 |

표 2. 실험 데이터 및 S/N Ratio

그림 2. 신호 대 잡음비(S/N Ratio) 응답 그래프

이 방법은 여러 품질 요소로 확대 적용될 수 있는데, 각 품질 요소의 가중치를 설정하여 여러 품질 요소에서의 가중 평균 S/N Ratio을 계산해 각 제어 요소의 최적 수준을 결정할 수 있습니다.

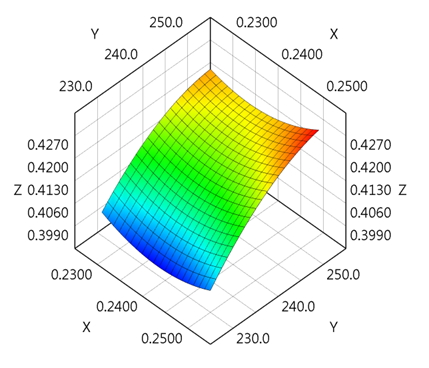

반응 표EEEEEEE면(Response Surface)은 독립 변수와 반응 변수 관계를 연구하기 위한 수학적 모델로, 실험 데이터를 통해 최소 제곱법(Least Square Estimation, LSE)으로 2차(또는 1차) 피팅 모델을 계산할 수 있습니다. 이 표면은 시뮬레이션되지 않은 실험 예측 모델로(그림 4) 사용할 수 있는데, 위의 커피 실험의 예에서 뜸들임 시간이 각각 1분과 2분처럼 명확한 수준의 값이라면, 반응 표면을 도출하여 뜸들임 시간 1.5분으로 얻을 수 있는 커피 점수를 예측할 수 있습니다.

다음으로, 처음에 언급한 사출 성형의 뒤틀림 문제로 돌아가 Moldex3D Studio가 DOE를 사용해 문제를 해결하는 방법을 설명하겠습니다.

Moldex3D Studio를 사용해 문제를 해결하는 방법

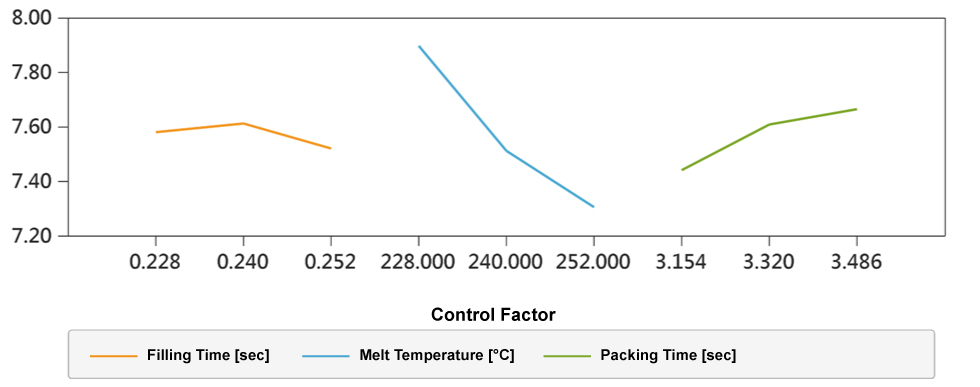

뒤틀림 문제는 어떻게 최적화할 수 있을까요? 뒤틀림 전체 변위를 품질 요소로 설정하고, 충전 시간, 용융 온도, 보압 시간 등과 같은 변수를 선택하여 제어 인자로 설정한 후, 차례대로 각 수준을 설정하고 직교 배열표를 선택하면 바로 실험을 시작할 수 있습니다. 실제로는 성형 조건을 변수로 사용할 수 있고, 몰드 및 제품 설계 변경에도 DOE를 수행할 수도 있으며, CAE에서는 메쉬 파일을 제어 요인으로 사용해 실현할 수도 있습니다. 전체 물리량의 최적화 뿐 아니라, 로컬 최적화 및 측정 조건 최적화 역시 일반적인 최적화 문제입니다. 이것들은 모두 Moldex3D Studio의 풍부한 결과 항목 및 프로브, 측정 등의 도구에서 제공되는 결과를 매치하고 DOE Wizard에서 설정하여 달성될 수 있습니다. 소프트웨어 분석 및 포스트 프로세싱을 거쳐 위에서 소개한 통계 정보 결과가 다양한 방식으로 표시되므로, 사용자는 필요에 따라 필요한 정보를 찾을 수 있습니다. 예를 들어, 그림 3의 DOE 결과에서, 해당 사례의 뒤틀림 결과는 용융 온도의 영향을 가장 많이 받으므로, 충전 시간 0.24초, 용융 온도 228°C, 보압 시간 3.486초가 최적의 설계임을 알 수 있습니다.

그림 3. 뒤틀림의 신호 대 잡음비(S/N Ratio) 응답 그래프

그림 4. 반응 표면 계산을 통해 실험을 예측할 수 있습니다.

결론

실험 설계(DOE)는 최적의 설계를 신속하게 찾는 데 도움을 줄 뿐 아니라, 기여도가 높은 핵심 요소의 식별 등과 같은 관련 문제에 대한 답도 찾을 수 있습니다. 시뮬레이션 분석 소프트웨어 및 최적화 소프트웨의 통합을 통하면, 다양한 역할의 CAE 사용자가 직면한 난제를 보다 효율적으로 해결할 수 있습니다.