By Jay Vang

3D 프린트 기술 발전의 가속화에 따라 일반적이지 않은 복잡한 냉각 설계 역시 사출 성형 산업에서 매우 중시되고 있다. 직접 금속 레이저 소결(DMLS) 기술과 같은 적층 제조는 이미 우리의 상상 범위 내의 모든 복잡한 냉각채널 설계(프린터 플랫폼 및 인쇄 각도 제한 내)를 인쇄해 낼 수 있으며, 덕분에 제품 품질 및 생산주기 제어에 도움을 주고 있다.

현대 경제에서는 시간이 곧 자산이다. 이러한 개념을 사출 성형 산업에 적용해서 보면, 냉각단계가 전체 생산주기에 있어 결정적 요인이다. 제품이 취출 온도에 도달하거나 알맞은 냉각 속도 효율을 어떻게 제어하는가에 따라 생산 주기가 달라진다. 복잡한 설계의 냉각수로는 제품 표면에 더욱 밀착해 설치할 수 있는데다 일반적인 수로가 쉽게 접촉하지 못하는 영역까지 커버할 수 있기 때문에, 수축 영역 냉각 시간 및 제품 품질 개선에도 동시에 도움을 줄 수 있다.

적층 제조 방식을 통해 형상적응형 수로를 제조하는 경우, 냉각수로의 복잡도를 높여 수로가 제품 아웃라인에 더욱 밀착되도록 설계할 수 있어 일반적인 가공보다 생산 속도를 더욱 빠르게 하는 요인이 될 수 있다. 또한 이러한 상황은 멀티 캐비티 제조 공정에서 더욱 두드러진 효과를 나타낸다.

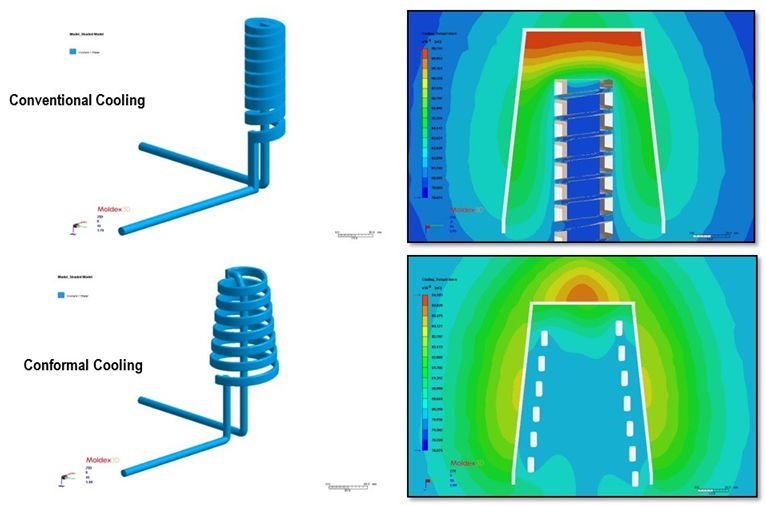

이미 알려진 형상적응형 수로의 장점에 더해 플라스틱 시뮬레이션 소프트웨어를 추가로 사용할 경우, 형상적응형 수로가 생산주기를 단축하고 제품 변형과 같은 문제를 해결하는 효과를 더욱 분명하게 확인할 수 있다. 그림 1의 시뮬레이션 툴을 통해 온도를 직접적으로 분석 및 비교함으로써, 사용자는 일반적인 냉각수로와 나선형 형상적응형 수로의 냉각효율 및 냉각 균일도 차이를 확인할 수 있다. 일반 냉각수로는 설계상의 한계로 인해 적체된 열이 제품 및 몰드로 배출되지 못하고, 냉각효율과 균일도가 형상적응형 수로에 미치지 못하게 된다.

그림 1 일반 냉각수로 및 형상적응형 수로 사용 시 인서트 부품의 온도 분석 결과

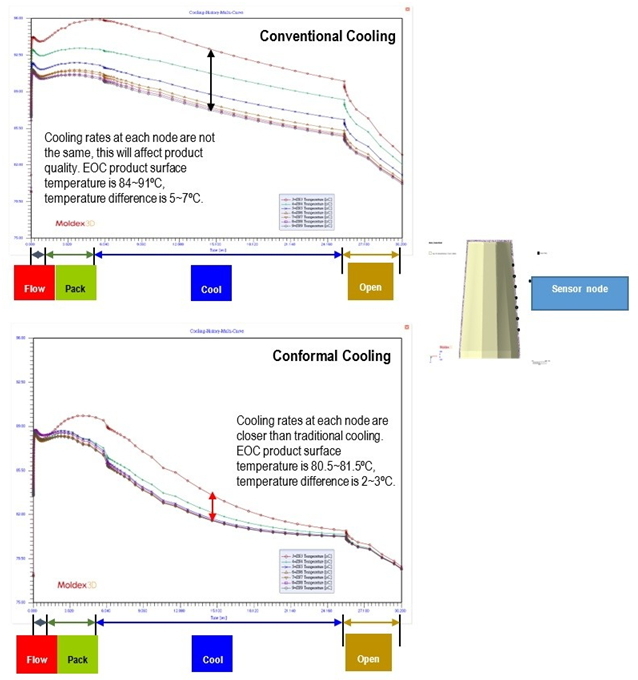

변형을 최소화하는 주 요소 중 하나는 바로 불균일한 수축을 최소화 하는 것이다. 몰드 온도 불균형을 개선하면 수축 불균일 문제를 해결하고 변형 현상을 줄일 수 있다. 그림 2는 상술한 두 종류의 수로 시스템 온도 시뮬레이션 결과로, 온도 분포 관찰을 위해 센서 노드를 제품 표면에 설치한 것이다.

그림 2 센서 노드를 제품 표면에 설치해 얻은 인서트 부품의 일반 및 형상적응형 수로에서의 온도 분포 결과 시뮬레이션

온도 분포 결과를 통해 확인할 수 있듯, 일반 냉각수로 사용 시의 최대 온도차이 ∆T는 5~7°C, 형상적응형 수로 사용 시 최대 ∆T는 2~3°C이다. 온도 차이가 낮아짐으로써 플라스틱 제품의 응고 및 수축이 비교적 균일해졌으며, 변형 수치 역시 감소했다.

종합해 볼 때 현대 산업은 현재 제품의 생산주기 단축 및 품질 제고를 위해 진공 브레이징, 적층 제조 등과 같은 기술 확층을 가속화하여 복잡한 수로를 설계한다. 형상적응형 수로 설계에 시뮬레이션 분석 소프트웨어 사용이 결합될 경우, 형상적응형 수로가 사출 성형에 주는 효과를 더욱 분명하게 확인할 수 있고, 업체는 투자수익율을 더욱 쉽게 계산할 수 있게 된다.

|

Jay Vang

|