코어테크 연구개발부 수석 아키텍처 책임자 웨이징(韋靖)

다재 사출 성형(MCM) 기술은 두 개 이상의 분리된 플라스틱 부품을 효율적으로 결합시킬 수 있어 산업계에서 널리 활용되지만, 복잡한 문제에 직면하게 됩니다. CAE분석을 통해 제조업체는 사전에 제품 품질을 시뮬레이션 할 수 있지만, 두 번째 샷의 가공 과정만을 고려하면 제품 품질 및 설계 최적화에 불확실성이 초래될 수 있습니다. 따라서 다중 사출 및 다양한 재료의 영향으로 인해 이전 샷의 프로세스 종료 시의 인서트 상태도 두 번째 샷 제품의 변형 행위에 영향을 미치기 때문에, CAE 시뮬레이션에서 이전 샷이 제품 변형에 미치는 영향을 더 자세히 파악해야 합니다.

이전 샷의 재료 특성이 두 번째 샷 변형에 미치는 영향

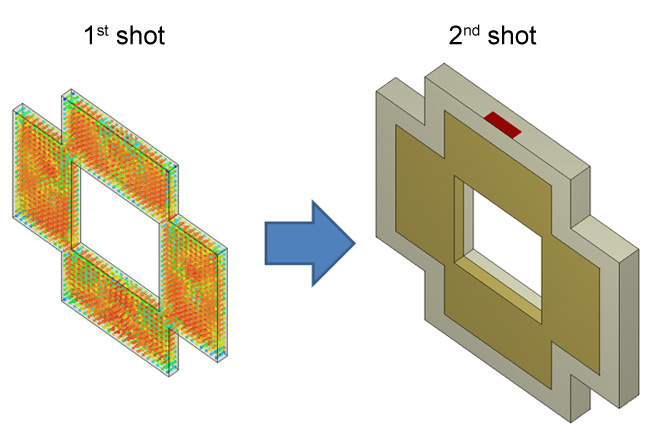

변형 거동에서 재료의 기계적 특성 및 열팽창 특성은 중요한 요소이며, 다재 사출 성형에서 완제품은 두 가지 이상의 재료로 구성될 수 있습니다. 두 번째 샷의 인서트가 섬유 강화 플라스틱으로 만들어진 경우, 섬유 배향의 관계로 인해 인서트의 비등향성은 완제품의 왜곡 변형에 영향을 미칩니다. 인서트는 이전 샷으로 인한 것이기 때문에, 이전 샷의 충전으로 인한 섬유 배향도 두 번째 샷의 변형과 밀접한 관계가 있습니다 (그림 1).

그림 1. 두 번째 샷의 인서트로 사용되는 섬유 강화 플라스틱의 이전 샷.

이전 샷의 가공 프로세스가 두 번째 샷의 변형에 미치는 영향

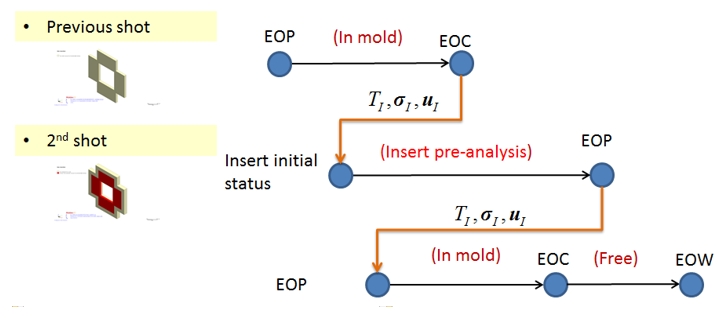

이전 샷의 몰드 설계와 가공 조건으로 인해 인서트 자체가 온도와 응력 등의 내부 편차를 가지기 때문에, 각 구성요소의 상호작용 하에 인서트의 초기 상태는 최종 제품의 열전도와 응력 균형에 변화를 가져옵니다. 따라서 최종 제품의 품질을 보장하기 위해서는 반드시 이전 샷의 프로세스도 함께 고려해야 합니다 (그림 2).

그림 2. 이전 샷 가공 프로세스 이후 두 번째 샷 인서트의 상태

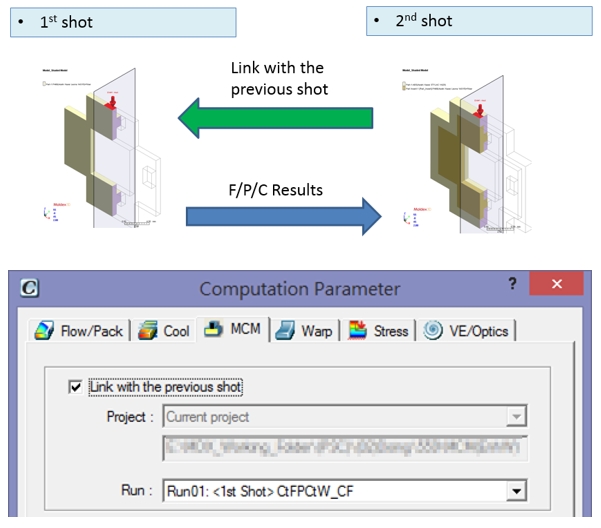

시뮬레이션 분석에서 이전 샷의 영향을 완벽하게 고려하기 위해, Moldex3D는 두 번째 샷 분석에 이전 샷의 분석 결과를 연결시키는 기능을 제공합니다 (그림 3). 이전 샷 분석 시뮬레이션에서 얻은 Filling/Packing/Cooling결과와 섬유 배향이 모두 두 번째 샷 분석에 사용될 수 있으므로 사용자는 보다 정확한 변형 분석 결과를 얻을 수 있습니다.

그림 3. 두 번째 샷 분석에 이전 샷 분석 결과 연결

Moldex3D변형 분석을 통하면 섬유 배향, 온도 및 응력 상태 등과 같은 이전 샷의 각 효과와 상태를 두 번째 인서트로 가져올 수 있기 때문에 변형 분석 결과가 실제 상황에 더욱 근접할 수 있고, 사용자는 그 속에서 중요한 정보를 얻어 제품 최적화라는 목표를 성공적으로 달성할 수 있습니다.