지난 10년간, 금속 인서트 사출 성형은 널리 3C 통신장비, 컴퓨터 관련 제품, 자동차 및 오토바이 부품, IC 칩, 의료 기기, 매일 사용하는 제품 같은 플라스틱 제품의 모든 종류에 사용 되었습니다. 얇고 가벼운 3C 제품에 대한 수요 증가 때문에, 인서트 사출 성형은 설계 및 성형공정의 어려움을 해결하기 위해 최근 몇 년 동안 지속적으로 증가하고 있습니다. 인서트 사출 성형을 통해서 전반적인 제품의 강도 유지 뿐만 아니라 크게 향상 시킬 수도 있습니다.

인서트사출 성형 공정의 장점은 다음과 같습니다.

1. 플라스틱과 금속 특성의 조합은 부품의 기능과 특성을 향상 시키고, 제품의 볼륨을 줄일 수 있습니다.

2. 조립하기 어려운 작은 세밀하고 복잡한 부품의 대부분은 금형 캐비티에 직접 고정되어진 후, 생산효

율성을 향상 시킬 수 있게 보조 과정 없이 플라스틱 사출 성형과 함께 진행할 수 있습니다.

3. 인서트사출성형의 플라스틱과 금속의 통합은 전체의 기계적 강도를 강화하고 조립생산 자동화 및 신

뢰성을 향상 시킬 수 있습니다.

인서트 사출 성형의 단점은 다음과 같습니다.

1. 녹아있는 수지가 금형안으로 주입될 때, Part Insert에 압력을 가하고, 고르지 못한 압력 분포는

Insert의 변형을 일으키는 원인이 될 것입니다.

2. 기하학적 큰 치수의 Insert는 응력 집중 현상이 쉽게 발생합니다.

3. 두 개 이상의 서로 다른 재료 조합의 경우, 일반적으로 변형 열팽창 계수의 차이로 인해 손상의 위험

이 있습니다.

위에 나열된 문제를 기반으로, 제품 설계자와 금형 개발자가 적절한 분석 도구 없이 성형 공정에서 Part Insert의 변형을 관찰 하기는 어렵습니다. 요즘 우리는 Part Insert와 수지 흐름의 상호 계산을 통한 Moldex3D의 고급 예측 기술을 활용하여 충진 단계에서 Part Insert의 응력과 변형 분포를 발견할 수 있습니다. 또한, 제품 설계자 및 금형 개발자는 Part Insert 변위 결과 시각화를 통해 설계를 최적화 할 수 있습니다.

Moldex3D는 과거에는 멀티 소재와 인서트 사출 성형에서 정확한 시뮬레이션 분석 능력을 보여 주었습니다. 새 버전 Moldex3D R12는 양방향 FSI (유체 – 구조 상호) 알고리즘 기술 프로그램을 제공하고, FSI 알고리즘의 기능은 제품 및 Part Insert의 메쉬와 유동 흐름에 의한 변형을 동기활 할 것입니다. 캐비티의 다른 충전 비율에서 정확하게 Part Insert의 변형을 보여 줄 것입니다. 계산 과정 전에, 캐비티의 충전 비율은 수지와 part Insert의 FSI 교환 주파수를 설정하는데 사용 됩니다.

인서트 성형 공정 평가 프로그램의 특징은 다음과 같습니다.

- 플라스틱 파트와 금속 인서트 지원

- Part Insert 주위 수지 유동 흐름 평가

- Part Insert 주위 유동의 압력, 응력 분포와 변위 평가

- 고온 수지 유동 재가열에 의한 플라스틱 부품과 Part Insert의 열화문제 예측

- 냉각단계에서 Part Insert 의 효과 평가

- 성형공정 중에 Part Insert의 온도 변화를 예측

- Part Insert와 변형된 파트 사이의 상호 작용 효과를 평가

마지막 부분의 모양을 평가

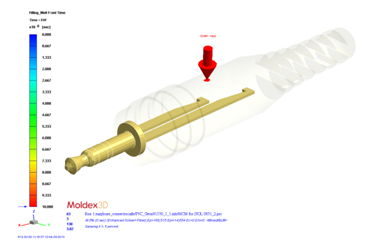

마이크 오디오 케이블의 경우, 그림1은 캐비티에 금속 커넥터 디자인 입니다.

Fig. 1 The metal insert and the plastic part

Fig. 1 The metal insert and the plastic part

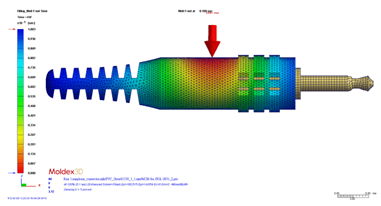

그림2는 양방향 유체 –구조 결합 방법과 다중 구성 요서 사출 성형을 통해 계산된 수지 유동 결과 입니다. 결과는 충전 과정에서 Part Insert 의 변위를 보여 줍니다.

Fig. 2 The melt front result

Fig. 2 The melt front result

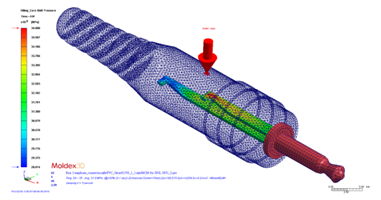

그림3은 충전 끝 단계에서 압력을 받은 금속 Insert의 결과 입니다. 사용자는 압력에 의한 유동이 Part insert에 주는 영향을 평가할 수 있습니다.

Fig. 3 The pressure result of the insert

Fig. 3 The pressure result of the insert

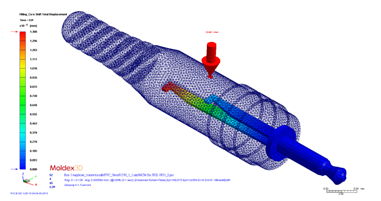

그림4는 충전단계의 끝에 금속 Insert의 변위를 보여 줍니다. 사용자는 part Insert의 변위량이 제품 기능과 강도에 영향을 미치는지 평가할 수 있습니다.

Fig. 4 The insert deformation

Fig. 4 The insert deformation

Moldex3D 최신의 멀티 구성요소와 인서트 사출 성형 예측 기술을 제공 합니다. 사용자는 유체 구조 결합 해석에 의해 core shift의 효과를 예측할 수 있습니다. 이 방법은 금형 제조 에 잠재적인 성형 문제를 예측하고, 제품 설계자와 금형 개발자가 더 정확하게 제품의 품질을 제어할 수 있게 도와 줍니다. 새로운 기능과 인서트 사출성형 공정 응용 프로그램에 대한 자세한 내용을 보려면 www.moldex3d.com을 방문 하시거나, mail@moldex3d.com 으로 문의 하시기 바랍니다.