편집: 코어테크 기술지원처 엔지니어 허즈민(賀資閔)

- 고객: NetShape / Shape Corp

- 국가: 인도

- 산업: 자동차

- 솔루션: Moldex3D Professional, Designer BLM, Fiber

Shape Corp.는 충돌 에너지 관리 시스템 및 선진적 압연 성형 기술분야의 글로벌 리더이자, 북미 지역에서 가장 유명한 자동차 범퍼 제조업체입니다. 이뿐만 아니라, Shape는 사무용 가구, 농업 및 의료보건 산업에서도 제품 및 서비스를 제공합니다. 원스톱 범퍼 시스템 공급업체인 Shape는 세계 유일의 설계, 테스트부터 생산 및 기타 서비스 제공을 통해 끊임없이 변화하는 글로벌 시장에 혁신적이고 경량이며 고품질의 비용 효율적인 솔루션을 제공합니다.(출처)

개요

현대 기술의 경량화 요구에 부응하기 위해 자동차 제조업체는 대부분의 철강 부품을 플라스틱 부품으로 대체하고 있습니다. 그러나 부품의 사이즈 및 두께로 인하여 플라스틱 부품 제조에서 뒤틀림 현상이 발생하고 있습니다. 이러한 뒤틀림 현상을 줄이기 위하여, Shape Corp.에서는 역변형 기술을 기반으로 하는 프로세스 및 방법을 통하여 부품을 재설계하였습니다.

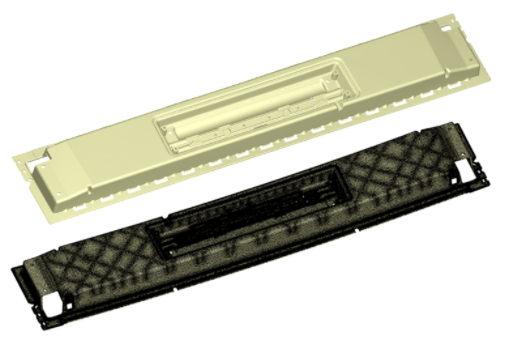

사용자는 Moldex3D 솔루션을 사용하여 소프트웨어에서 역모델을 내보내 뒤틀림 현상을 예측하고 해결할 수 있으며, 몰드 제작자는 몰드에서 발생하는 불가피한 변형을 예방 및 보수할 수 있도록 도움을 줍니다. Shape에서 제작한 부품은 아래의 그림 1과 같습니다.

그림 1. 자동차 루프 카트리지 부품

목표

- 간극 내의 뒤틀림 및 조립된 부품의 플러시 공차 (flush tolerance) 감소

- 허용 범위를 초과하는 형상 특성의 뒤틀림 현상 (15mm ~ 18mm)

솔루션

수정할 수 있는 제품의 수치 제한으로 인하여 뒤틀림 현상을 줄일 수 있는 범위가 매우 제한적이기 때문에, Shape는 역변형 기술을 사용하여 제품의 전반적인 뒤틀림 현상을 줄였습니다.

효과

- 사출기의 형체력 감소

- 조립시 발생하는 문제 방지

- 뒤틀림 현상 감소

- 전반적인 생산성 향상

사례 연구

이 사례의 주요 목적은 자동차 루프 카트리지 부품의 뒤틀림 문제를 해결하는 것입니다. 이 제품은 완제품의 치수 정확도에 특정 요구사항이 있고, 그림 2의 조립도와 같이 여러 위치에 있는 다른 부품과 조립이 되어야 합니다.

그림 2. 완제품 조립도

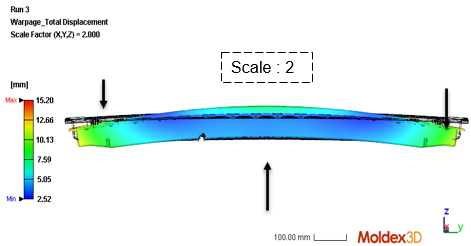

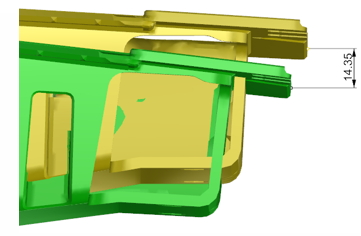

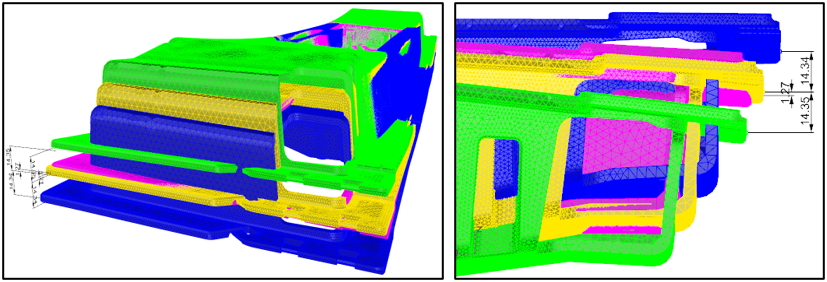

우선, 기존 제품 설계에서 발생하는 Z축 변위의 뒤틀림 수치는 정방향으로 약 8mm, 역방향으로 약 14mm로 나타났습니다. 제품의 전체적인 변위의 뒤틀림 수치는 그림 3과 같이 약 2.52~15.20mm로 나타났습니다. 시뮬레이션을 통해 얻은 뒤틀림 현상이 발생한 모델을 출력하여 Rhino에서 교차 검증을 수행하였으며, 이를 기존의 CAD 모델과 비교하면 그림 4에서 보이는 것같이 약 14.35mm의 변형이 있었음을 알 수 있었습니다.

그림 3. 원래 설계의 전체 변위

그림 4. 원래 CAD모델과 시뮬레이션 후 뒤틀린 모델의 중첩 비교

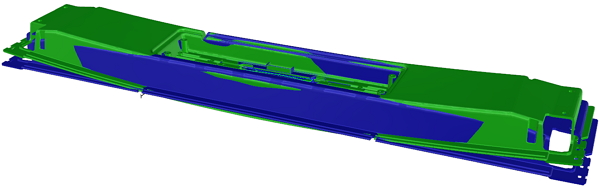

다음으로, Moldex3D에서 얻은 뒤틀림 분석 결과에 따라, 역변형 방식으로 몰드를 수정하여 형상의 설계를 변경하고 뒤틀림 현상을 수정하였습니다. 연변형 방식을 사용하기 위하여, Moldex3D에서 변형된 모델을 내보내고, Inceptra 소프트웨어에서 STL파일을 STEP파일로 변환한 후, Inceptra에서 모델을 역방향으로 변환하여 그림 5와 같은 모델을 내보내는 것입니다. 이후, Moldex3D에서 기존과 동일한 성형 조건으로 분석을 진행합니다.

그림 5. 녹색 부분 : Moldex3D가 내보낸 변형 모델. 파란색 부분이 역변형 모델

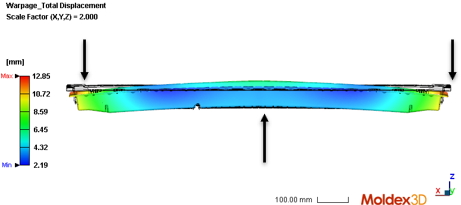

역변형 모델의 분석 결과는 그림 6과 같으며, 전체적인 변위의 뒤틀림 수치를 비교하면 약 2.19~12.85mm로 원래 모델의 뒤틀림 경향 및 크기와 비슷합니다.

그림 6. 역변형 설계의 전체 변위 (2배 확대)

마지막으로, 기존 모델과 역변형 모델의 뒤틀림 전후 모델을 중첩하였습니다. 그림 7과 같이 노란색은 기존 모델, 녹색은 뒤틀림 현상이 발생한 모델, 파란색은 역변형된 모델, 보라색은 역변형 모델의 시뮬레이션 이후 모델입니다. 역변형 기술을 이용해 제품의 뒤틀림 문제를 성공적으로 해결한 결과, 실제제품 또한 그림 8과 같이 기존에 18mm였던 뒤틀림 변형이 3mm로 감소하였습니다.

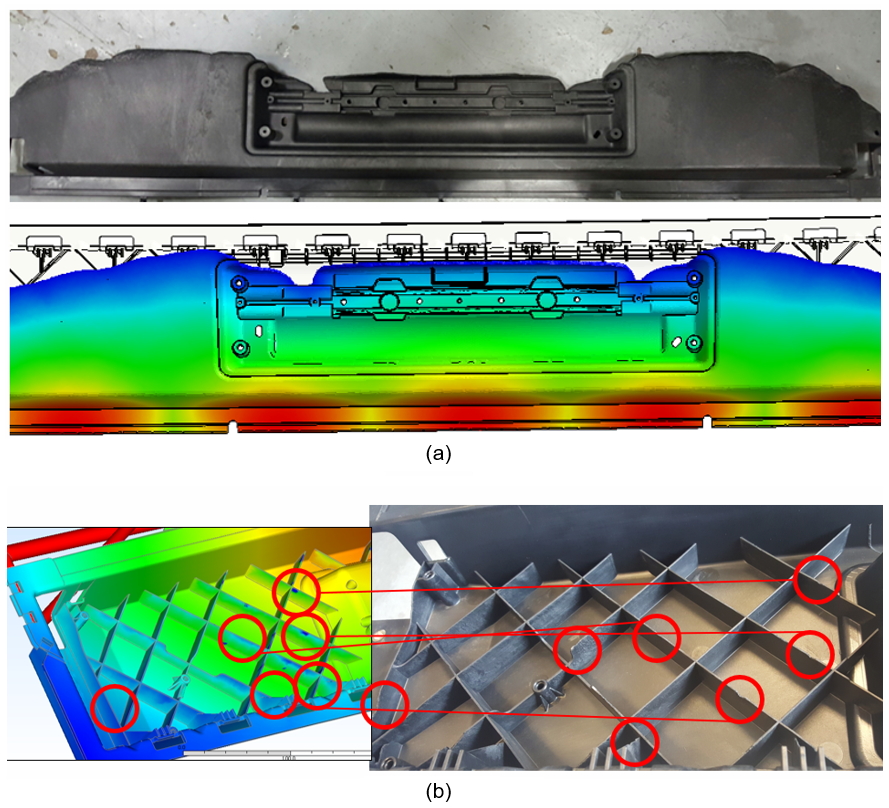

또한, 시뮬레이션과 실제 제품의 검증 비교로서, 실제 제품에서 발생한 에어 트랩, 용융선단 등이 모두 시뮬레이션 결과와 매우 유사하다는 것을 알 수 있었습니다. (그림 9)

그림 7. 기존 모델과 역변형 모델의 뒤틀림 전후 중첩

그림 8. 기존 설계 제품과 역변형 기술을 적용한 제품의 뒤틀림 비교

그림 9. 시뮬레이션과 실제 제품의 (a) 유동선단, (b) 에어트랩 비교

결과

Shape는 Moldex3D 시뮬레이션 결과를 이용하여 제품에 발생하는 뒤틀림 현상을 감지하고 줄임에 따라 설계 표준 제한을 충족할 수 있었습니다. Shape는 검증 및 연구를 통해 첫 번째 시도에서(T0) 합격 부품을 생산하여, 몰드 및 도구 재작업으로 인해 발생하는 허비되는 많은 시간과 비용을 줄일 수 있었습니다.