- 고객: 카셀 대학

- 국가:독일

- 산업: 교육

- 솔루션: Moldex3D Advanced 솔루션, 발포 사출성형 모듈

개요

본 프로젝트는 주로 발포 사출성형 프로세스의 코어백 기술에 대한 연구이다. 표준 코어백 프로세스와 비교하여 본 사례의 제품은 국부에서만 팽창하기 때문에, 기포의 형성이 특정 영역으로 한정된다. 팽창 영역과 비팽창 영역의 제품 구조는 경계조건과 프로세스 파라미터 설정의 영향을 받아 형성되므로 상호작용이 매우 복잡하다. Moldex3D발포 사출성형 모듈을 사용하면 구조 성형 과정을 관찰할 수 있고, 이를 통해 프로세스 파라미터를 조정하여 이상적인 코어백 제품을 얻을 수 있다.

도전

- 재료, 프로세스 설정, 기하학적 경계조건 등 사이의 복잡한 상호작용이 모두 코어백 결과에 영향을 미친다.

- 발포 과정 중의 실제 상황을 관찰할 수 없다.

솔루션

Moldex3D를 통해 발포 사출성형의 코어백 상황을 시뮬레이션함으로써 캐비티 내의 발포 과정을 예측할 수 있으며, 이를 통해 적절한 프로세스 파라미터를 조정하여 이상적인 코어백 결과를 얻을 수 있다.

장점

- 발포 사출성형의 국부 코어백 기술의 보다 심층적인 이해

- 기포 성형 과정의 가시화

- 시뮬레이션 기술을 이용한 정성적 실험 검증 성공

사례

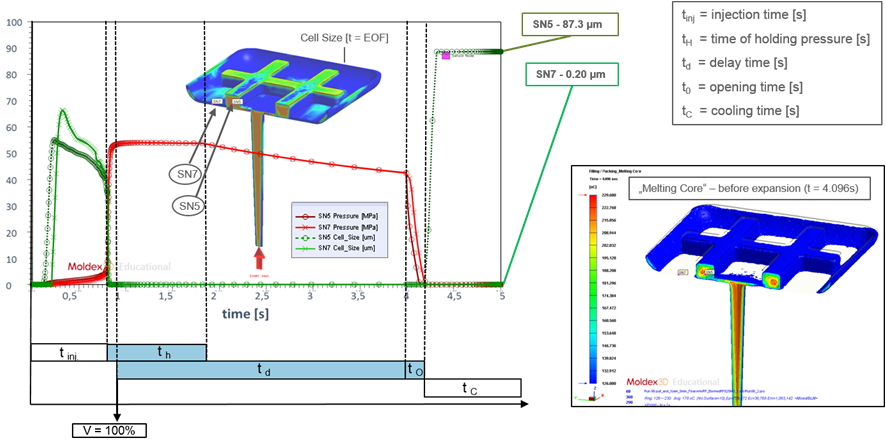

카셀 대학은 Moldex3D를 사용해 발포 사출제품 구조 형성에 대한 완벽한 과정을 심도있게 분석하였다. 코어백 프로세스 경계조건 설정을 지원하는 Moldex3D는 충진과 보압 단계에서 서로 다른 시간점의 기포 크기, 기포 밀도 및 제품 밀도를 예측할 수 있게 도와준다. 소프트웨어 중의 센서 노드는 팽창과 비팽창 영역 중의 압력과 기포 크기의 관계를 기록하는 데에 매우 유용하다.

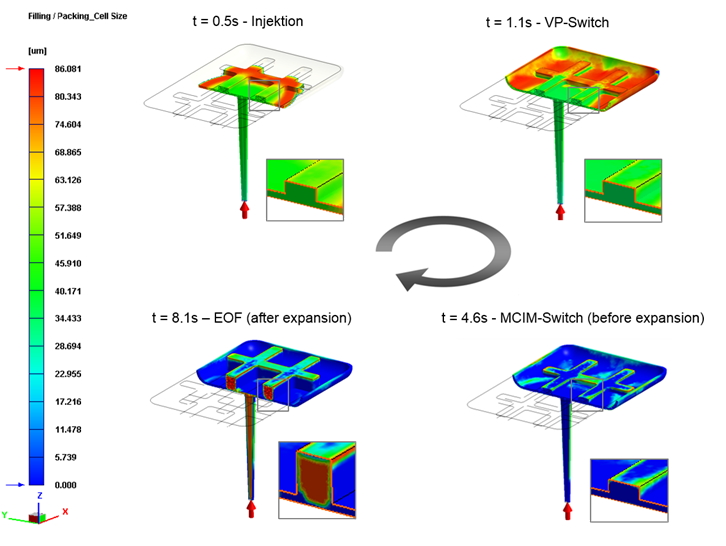

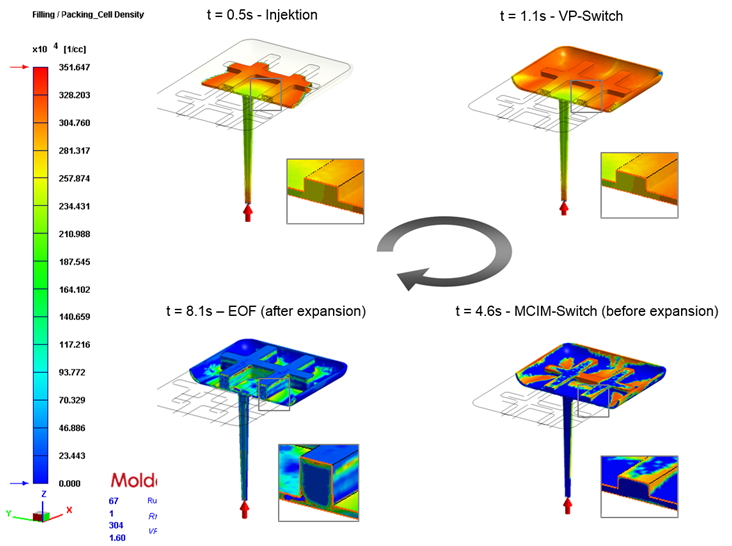

기포는 충진 단계에서 처음으로 형성되지만, 부피 팽창으로 인한 제 2차 발포 전에는 보압 압력 영향을 받아 사라진다. 그림 1은 본 사례 중 기포 크기의 예측이며, 이를 통해 코어백이 완성되면 기포가 더 많이 팽창된다는 것을 알 수 있다. 그림 2의 시뮬레이션은 기포가 클수록 기포 밀도가 작아짐을 나타낸다.

그림 1. 충진과 보압 단계(부피 팽창 이전) 및 충진 완료 후(부피 팽창 이후)의 기포 크기

그림 2. 충진과 보압 단계(부피 팽창 이전) 및 충진 완료 후(부피 팽창 이후)의 기포 밀도

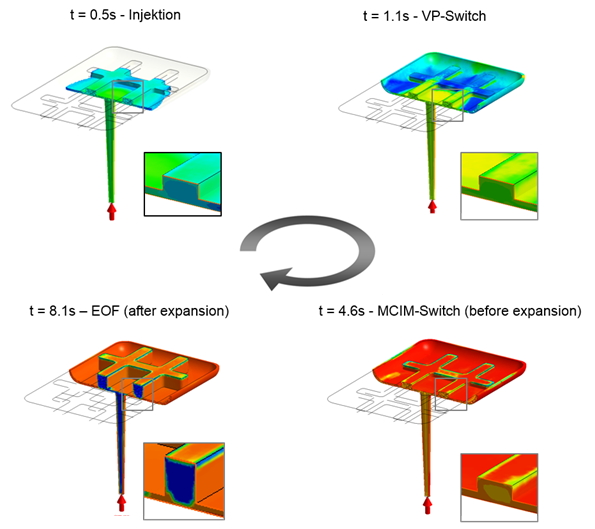

그림 3은 제품 밀도의 변화를 나타낸다. 팽창 영역에 기포가 형성되면 해당 영역의 제품 밀도를 크게 감소시키나, 비팽창 영역의 제품 밀도는 미발포 재료의 밀도와 여전히 비슷하다.

그림 3. 충진과 보압 단계(부피 팽창 이전)의 제품 밀도 및 충진 종료 후(부피 팽창 이후)의 제품 밀도.

Moldex3D소프트웨어의 센서 노드는 사용자가 캐비티 내의 발포 과정을 분명하게 관찰할 수 있게 하는 매우 실용적인 기능이다 (그림 4).

그림 4. 팽창 영역 A (SNS 5) 및 비팽창 영역 B (SN7) 센서 노드 상의 압력과 기포 크기의 XY곡선.

시뮬레이션 분석을 통해 발포 사출성형 코어백 기술의 효과를 분명하게 조사할 수 있다. 이를 통해 SCF함량(발포제 함량), 팽창률(코어백 거리), 딜레이 시간, 보압 압력과 보압 시간 등 파라미터를 포함하는 변화를 모두 파악할 수 있다.

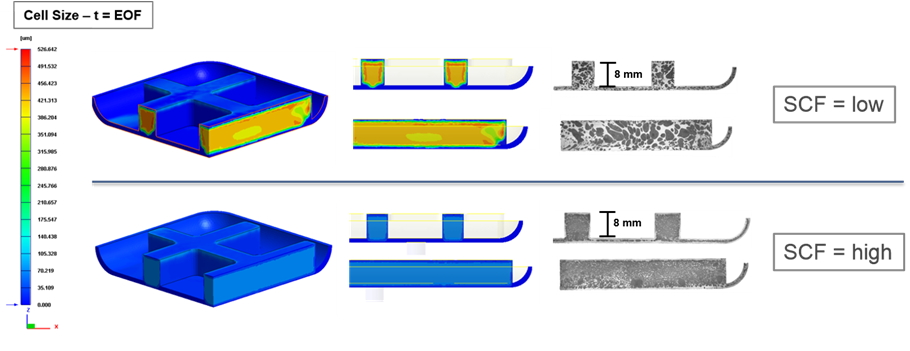

그림 5는 서로 다른 프로세스 설정의 시뮬레이션 결과이다. SCF함량(발포제 함량)과 실제 제품 구조의 관계를 예로 들면, 시뮬레이션과 실제 결과에는 모두 SCF함량이 많을수록 기포가 작아지는 것으로 나타났다. 실험 데이터 역시 Moldex3D의 예측 정확성을 증명한다.

그림 5. SCF함량과 기포 크기의 관계

결론

카셀 대학은 Moldex3D를 활용해 발포 사출성형의 국부 코어백 기술에 대해 보다 심층적으로 이해할 수 있게 되었으며, 이를 통해 기포 형성 과정을 가시화하고 Moldex3D로 정성적 실험 시뮬레이션 및 검증에 성공하였다.