매사추세츠 대학교 로웰 캠퍼스(UMass Lowell)의 플라스틱 공학과가 주도한 플라스틱 공학 프로젝트(ESE)는 관련 교육 및 연구 분야에서 이룬 우수한 성과로 인해 각계의 인정과 지지를 받고 있습니다. (출처)

개요

리어 변속기는 자전거 부품의 구조적 구성 요소입니다 (그림 1). 이 부품은 보통 중간에 체인을 고정하는 두 개의 금속 부품으로 이루어져 있으며, 일반적으로 알루미늄, 강철, 또는 섬유 보강 열경화성 복합재로 만들어졌습니다. UMass Lowell 팀은 공정 및 구조 시뮬레이션을 사용해 이 부품을 재설계하고 섬유 강화 수지로 바꾸어 제조할 것을 제안했는데, 그 접근 방식은 부품을 재설계하여 사출 성형에 최적화하고, CAE 결과를 직교 이방성 재료 속성에 대한 입력으로 사용하여 구조 분석을 수행하는 것입니다. 공정 시뮬레이션이 구조적 FEA와 결합되면 부품 및 몰드 설계를 한층 더 최적화할 수 있습니다.

그림 1. 자전거 리어 기어의 어셈블리 개략도

도전

- 섬유 강화 구조 구성요소의 부품 및 몰드 설계 최적화

- 섬유 배향으로 인한 부품 변형 최소화

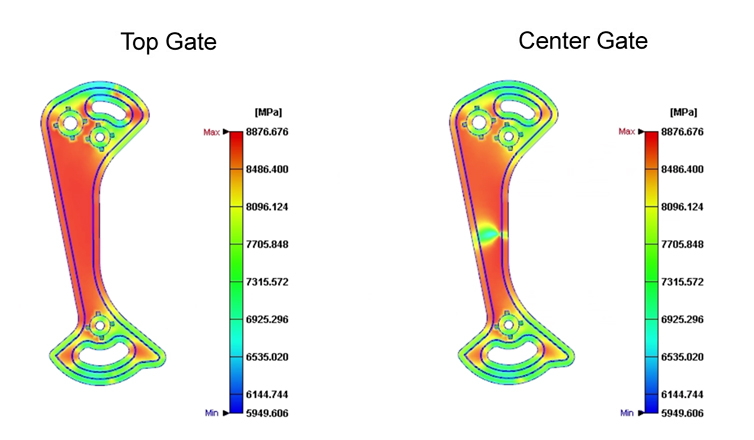

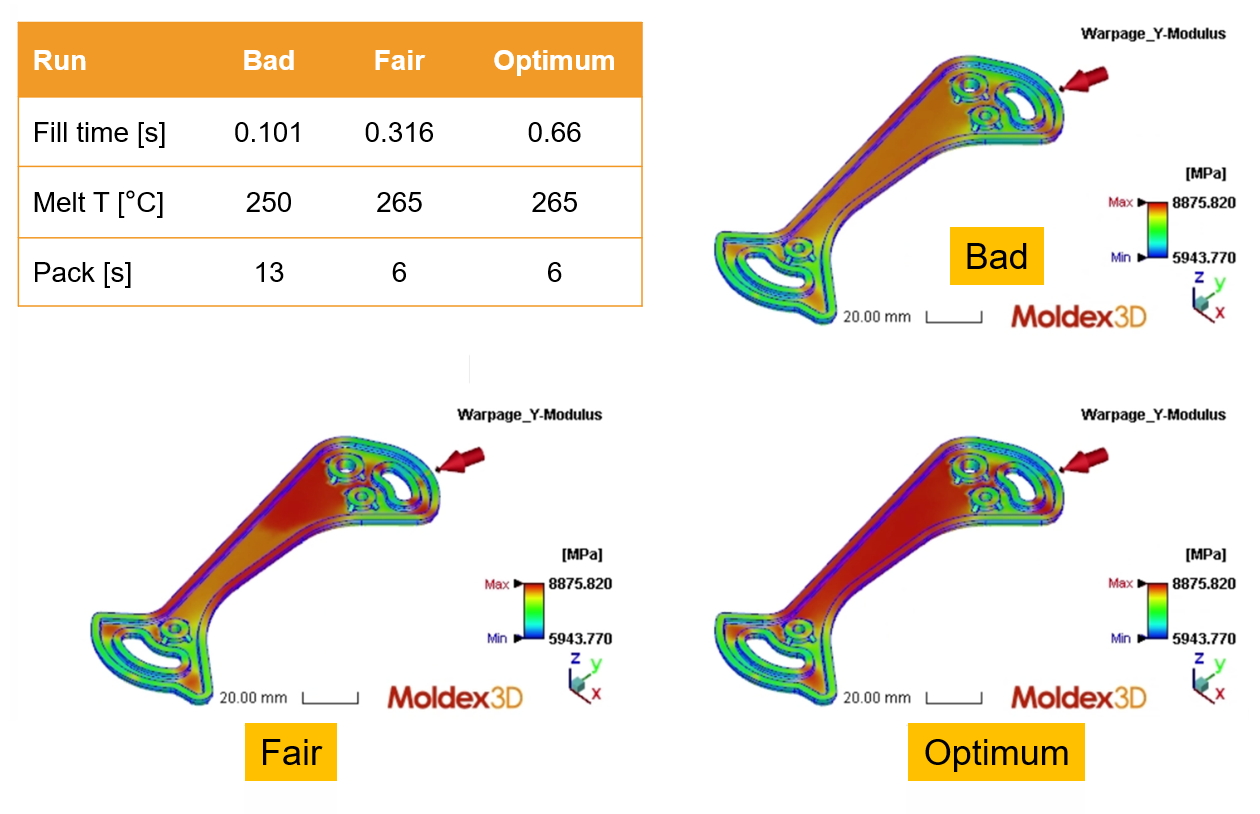

- 공정 매개변수 제어를 통해 뒤틀림 최적화 및 변형 최소화 (그림 2)

그림 2. 원래 설계의 변형 분석: 탄성계수

솔루션

UMass Lowell 팀은 Moldex3D를 사용하여 부품 설계, 몰드 설계, 섬유 방향 및 구조적 특성 간의 상관 관계를 연구하였으며, 더 나아가, 가공 처리 및 기능적 관점에서 섬유 함량 및 수지 선택을 검증하였습니다. 이 접근 방식은 공정 시뮬레이션과 구조 시뮬레이션의 결합이 플라스틱 강화 폴리머 제품의 재설계에 효과적으로 사용될 수 있음을 증명하였습니다.

효과

- 원래 설계(금속)에 따라 구조적 특성을 검증하여 제품을 효과적으로 재설계.

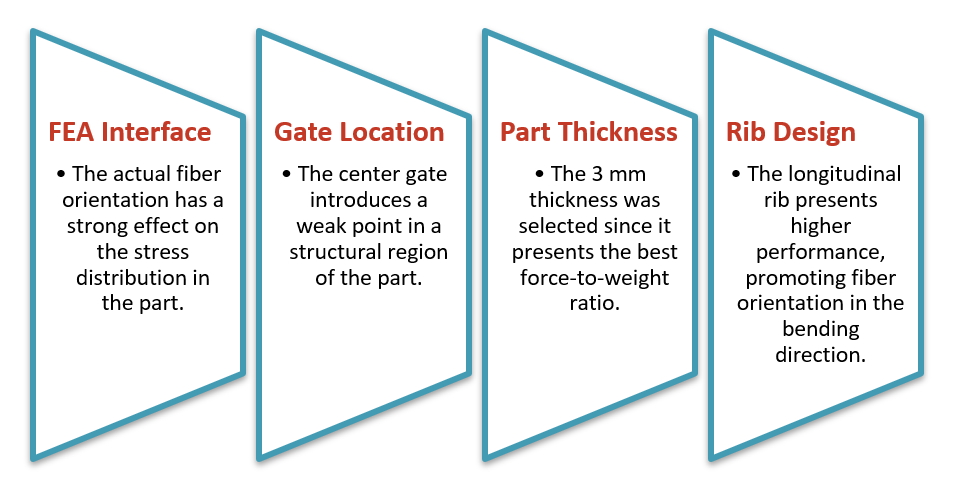

- FEA인터페이스를 통해 공정 관련 재료 속성을 사용해 설계 부품의 기계적 성능을 정확하게 예측.

- 최적의 몰드 설계를 통해 섬유 함량 및 배향 최적화.

- 가공 처리 및 구조 시뮬레이션을 결합시켜 값비싼 몰드 제조 및 재구성 비용 방지.

사례 연구

이 연구의 목적은 기존의 금속 재질을 대체할 수 있는 섬유 강화 열가소성 플라스틱의 구조 부품을 설계하는 것입니다. UMass 팀은 Moldex3D를 사용해 가공 과정이 직교 이방성 재료의 특성에 미치는 영향을 분석하고, 섬유 함량, 제품 설계 및 몰드 설계를 통해 제품의 제조 가능성을 최적화한 후, Moldex3D 및 구조 분석 소프트웨어를 결합하여 설계를 검증하고자 했습니다.

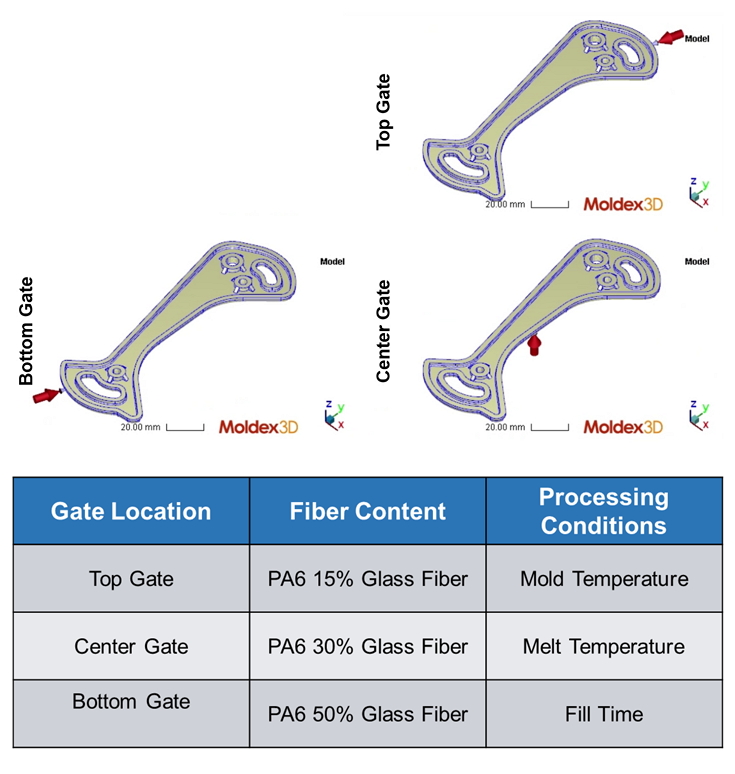

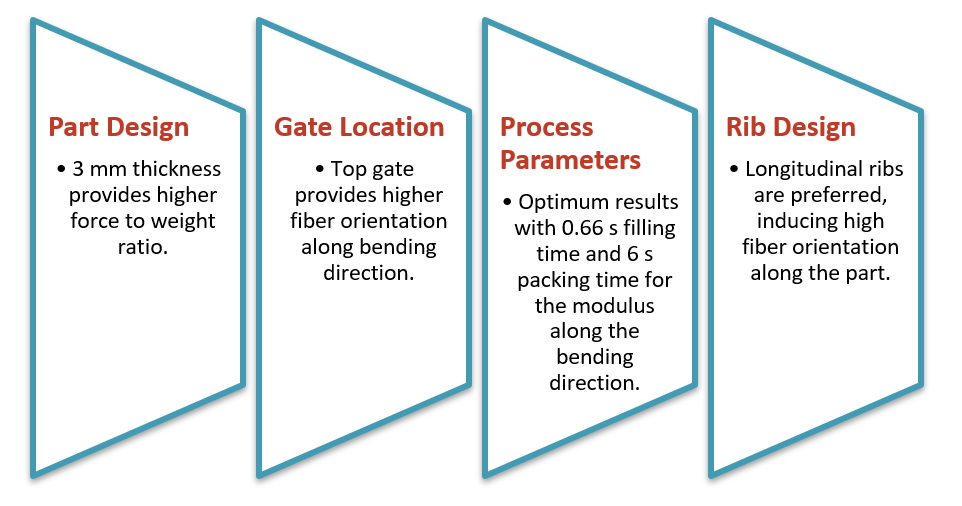

구조 특성 목표를 달성하기 위해 팀은 (1) 게이트 위치, (2) 섬유 함량 및 (3) 공정 매개변수의 3가지 다른 설계 방향을 제시하였으며 (그림 3), 3가지 다른 게이트 위치 및 기타 매개변수 설계를 분석하고 섬유 배향과 구조적 특성의 분석 결과를 기반으로 최적화 설계를 정의하였습니다.

그림 3. 게이트 위치 설계 및 실험 설계 항목

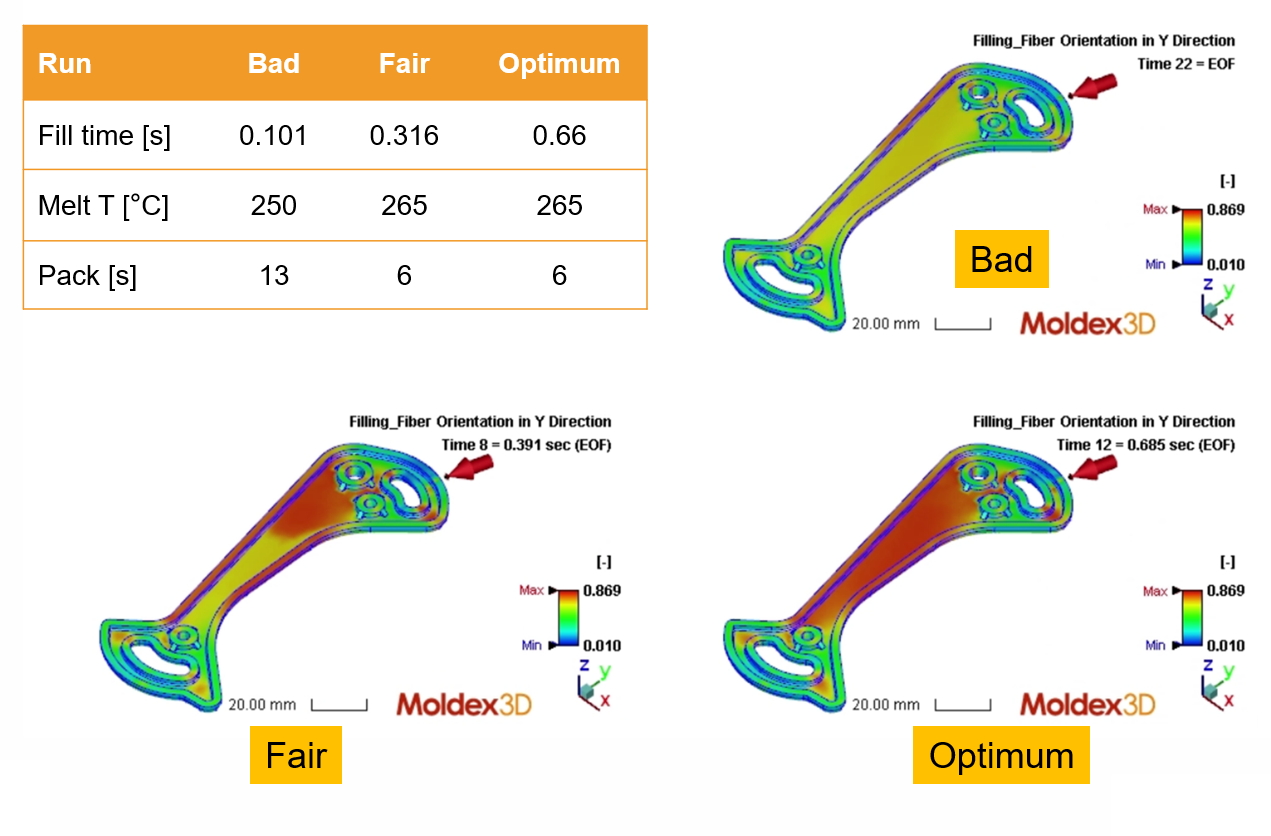

UMass Lowell 팀은 Moldex3D를 통해 섬유 배향 및 탄성계수를 최적화하였으며, 결과는 다음과 같습니다 (그림 4, 그림 5).

그림 4. 공정 매개변수를 변경하여 섬유 배향 최적화

그림 5. 공정 매개변수를 변경하여 탄성계수 최적화

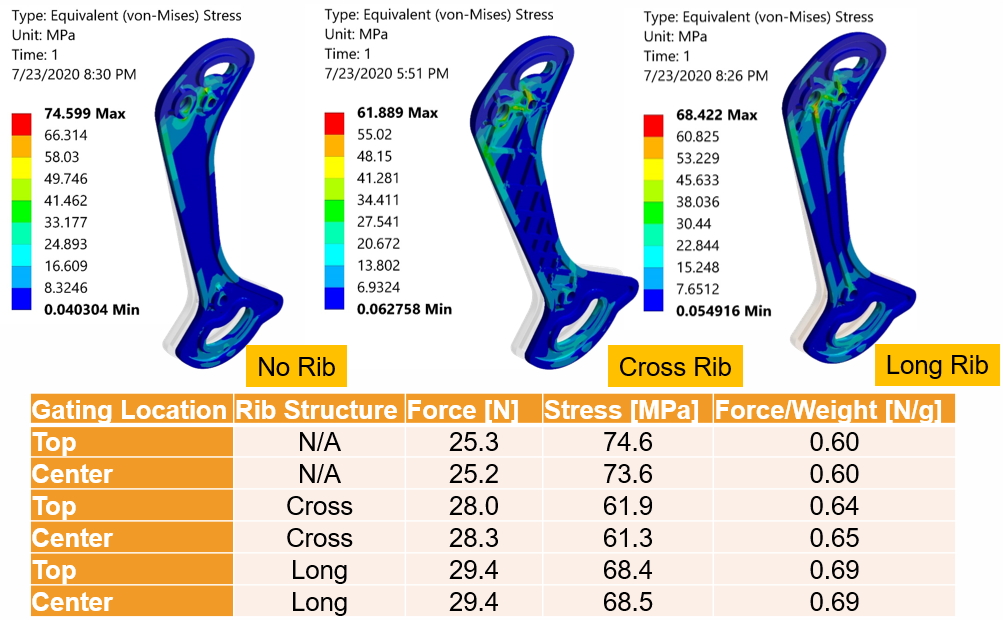

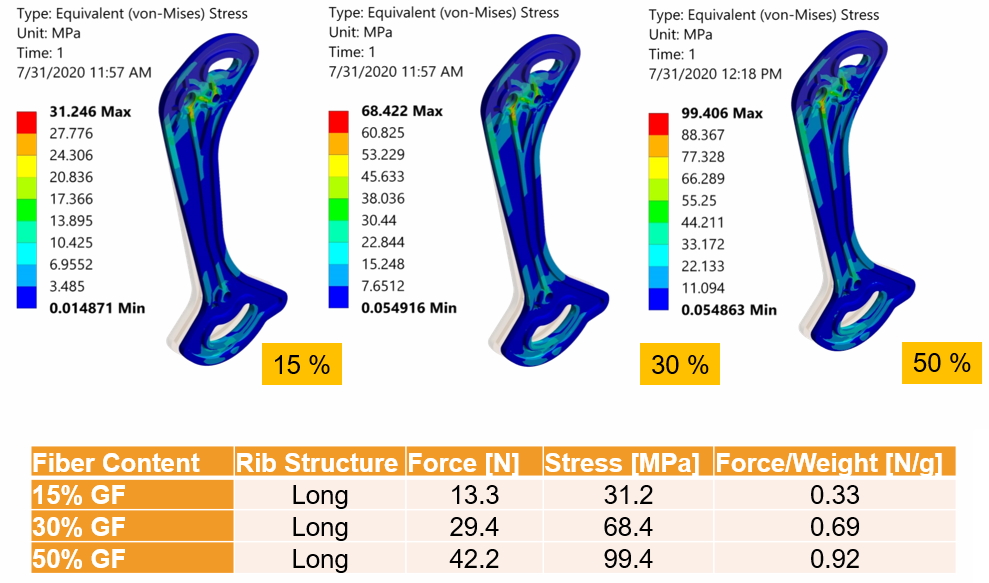

이 밖에도 제품의 기계적 특성을 조정하기 위해 섬유 함량이 다른 3가지 화합물을 검토하였습니다. 먼저 제품의 강성을 분석하기 위해 구조 모델을 개발한 후, Moldex3D에서 직교 이방성 재료 모델을 내보내 구조 분석 소프트웨어로 입력하고 하중 대 중량비(force-to-weight ratio)로 제품의 성능을 평가하였습니다. 그 결과 설계가 변경된 제품이 원래의 설계에 비해 하중 대 중량비가 더 높은 것으로 나타났습니다 (그림 6).

| Force [N] | Force/Weight [N/g] | ||

| Top Gate | 20.7 | 0.55 | |

| Bottom Gate | 20.7 | 0.55 | |

| Center Gate | 21.0 | 0.55 | |

| Aluminum | 43.3 | 0.74 | |

| Steel | 40.0 | 0.62 | |

그림 6. 구조 분석 결과

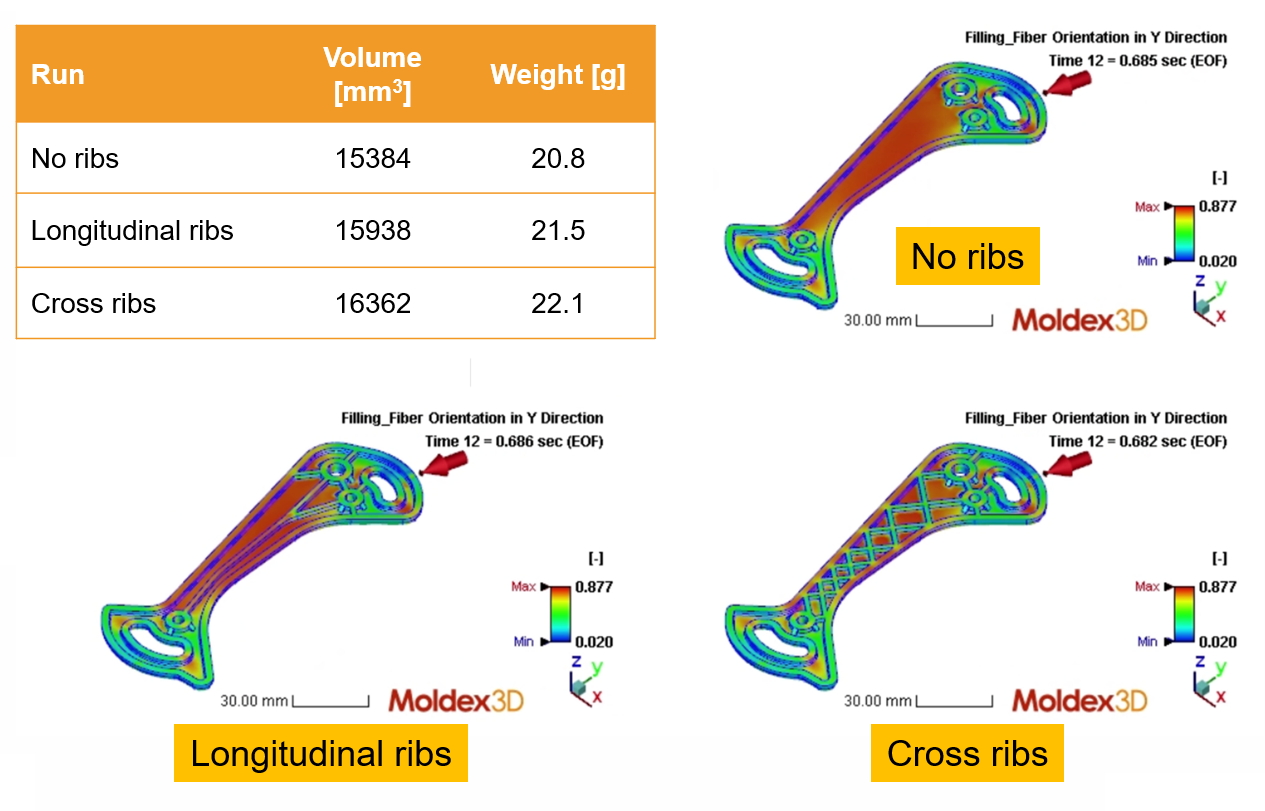

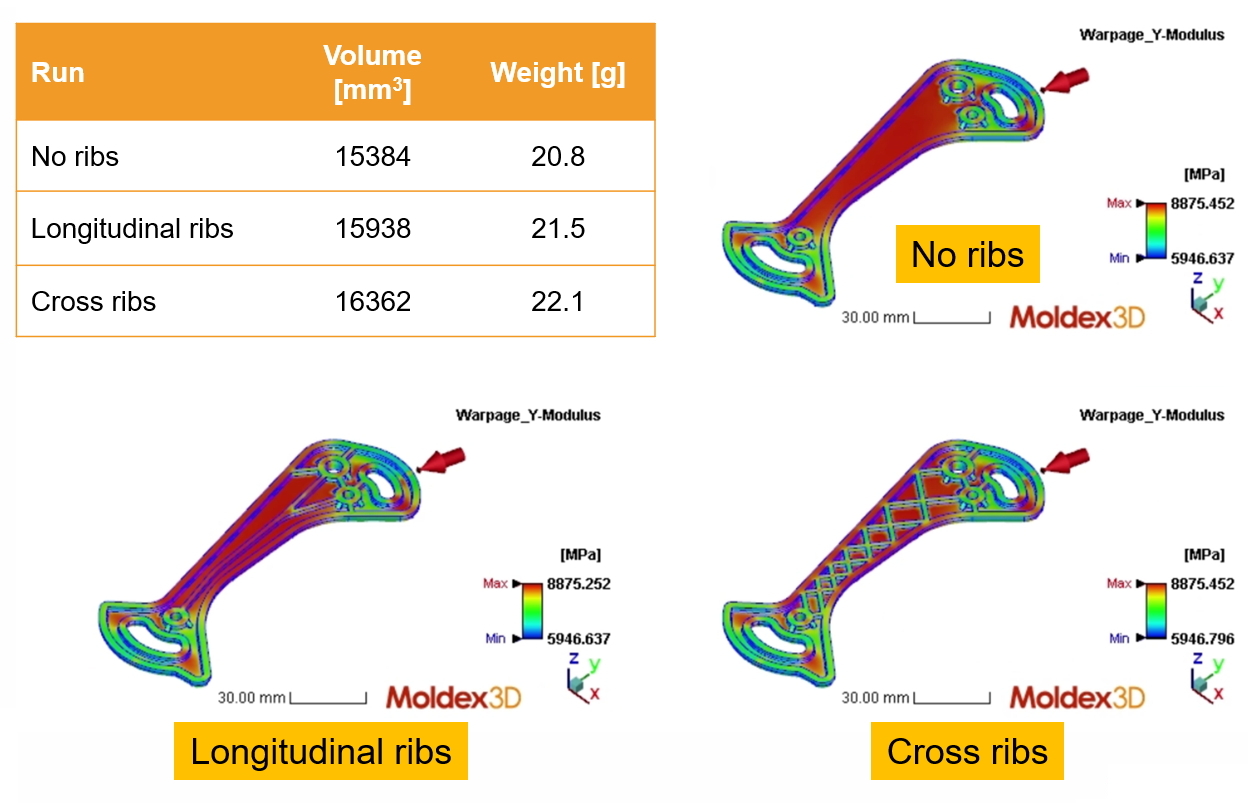

벽 두께가 증가하면 제품 강성이 향상될 수 있으며, 하중 대 중량비 비교를 통해 UMass 팀은 제품의 최적화 두께가 3mm임을 발견했습니다. 또한 세로 및 교차 리브 역시 반력을 크게 개선할 수 있고, 리브가 없는 설계, 세로 리브 및 교차 리브 3가지 설계를 비교하면 세로 리브가 리브를 따라 섬유 배향을 최대화할 수 있음을 알게 되었습니다. 섬유 함량이 높으면 플라스틱 부품이 강철 및 알루미늄 부품과 유사한 강성을 얻을 수 있습니다 (그림 7~그림 10).

그림 7. 원래 설계 및 리브 설계 변경 후의 섬유 배향 비교

그림 8. 원래 설계 및 리브 설계 변경 후의 탄성계수 비교

그림 9. 설계 변경 후의 구조 분석 결과 (리브의 영향)

그림 10. 설계 변경 후의 구조 분석 결과 (섬유 함량의 영향)

상기 분석 결과에 따라 UMass 팀은 최종적으로 세로 리브 및 30%의 섬유 함량을 갖는 3mm 두께를 사용하기로 결정했습니다. 상세한 최적화 설계 및 공정 변경은 그림 10, 11과 같습니다.

그림 10. Moldex3D를 통해 결정한 제품 및 공정 설계

그림 11. FEA 인터페이스 기능을 통해 얻은 구조 평가

결과

UMass 팀은 Moldex3D 및 실험 설계(DOE) 도구를 사용해 지극히 적은 비용으로 설계의 개발 및 비교를 반복해 진행하고, 섬유 배향 시뮬레이션 결과를 바탕으로 섬유 강화 열가소성 수지의 기계적 특성을 최적화하였습니다. 또한 매우 많은 비용이 소요되는 후속 몰드 설계 변경을 막기 위해, Moldex3D 변형 분석을 기반으로 제품이 원활하게 조립될 수 있는지 확인하였습니다. Moldex3D의 FEA 인터페이스 기능은 공정 관련 플라스틱의 특성을 이용해 제품의 성능을 정확하게 예측할 수 있고, 동시에 직교 이방성 재료 모델의 내보내기를 통해 금속 재질의 대체 솔루션을 찾고 비등방성 재료 특성을 파악하는 데 매우 큰 도움을 줄 수 있습니다.