제이슨 류(Jason Liu)는 자신의 금형 제작 회사 Titan을 창립하기 전에 이미 금형 업계에서 12년간의 경력을 쌓았다. 그의 경험을 통해 구축한 품질에 대한 굳은 신념과 신뢰할 수 있는 전문 기술과 지식은 경쟁적인 금형 업계에서 Titan의 성장을 이끈 원동력이 되었다. 유명한 3C 제품의 외장은 대부분 Titan에서 제작되었다는 사실을 잘 모르는 소비자가 많다.

10년 전 대만 업계에 CAE 해석 소프트웨어가 막 도입되었을 때 Titan은 이미 대만의 명문 대학 중 하나인 국립 청화대학교의 CAE 연구소와 협력을 시작하여 생산 과정에 사출성형 충진 해석을 적용하였다. Titan은 곧 Moldex3D의 충성도 높은 사용자가 되었다. 제이슨 사장은 금형 제작 라인이 저렴한 소비재에서 고가의 3C 제품으로 전환됨에 따라 성형 공정에서 각 공정 조건 및 약간의 공정 변화도 정확하게 제어하는 방법을 반드시 알고 있어야 한다고 말한다. Moldex3D 사출성형 해석 소프트웨어는 빠른 속도, 정확성, 고품질을 보장할 뿐만 아니라 가장 중요한 고객의 신뢰가 높다.

멀티 게이트 시스템은 3C 제품의 플라스틱 성형에 주로 사용된다. 이 시스템은 향상된 충진 및 보압 경로를 제공하여 품질 관리를 개선시킬 뿐만 아니라 사이클 타임을 단축시키고 휨 현상을 감소시킨다. 그러나 멀티 게이트 시스템은 유동 방향의 예측이 쉽지 않다. 이제 Moldex3D를 사용하여 금형 충진 패턴을 예측하고 시각화하여 금형설계 라이프 사이클을 단축시키고, 금형 툴링 전에 최적의 게이트 시스템을 찾을 수 있다. 이를 통해 사용자는 미성형, 웰드 라인, 싱크 마크 등과 같은 성형 불량을 사전에 파악할 수도 있어 금형 수정에 소요되는 비용과 시간을 크게 절감할 수 있다.

멀티 게이트 시스템—설계 및 응용

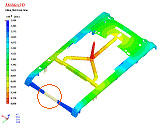

(1) PC 케이스의 앞면 커버 – 미성형

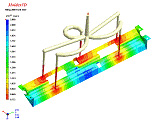

설계1은 처음에 3개의 게이트만 사용했을 때 용융 수지가 부품 전체에 효율적으로 전달되지 못해 충진부족이 발생한 경우를 보여준다. 설계2에서는 특정 위치에 게이트와 탕로(flow leader)를 하나 더 추가함으로써 불완전한 충진 문제를 해결하였으며, 이를 통해 유동 패턴이 더욱 균형에 이르고 보압 단계에서 압력이 효율적으로 전달됨을 보여준다.

설계 1 설계 2

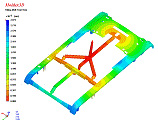

(2) 프린터의 뒷면 커버 – 웰드 라인

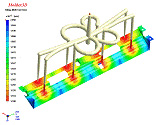

웰드 라인 정보는 대부분의 3C 제품의 미적인 측면에서 매우 중요하다. 사용자는 CAE 금형 충진 해석을 바탕으로 위치, 온도 등을 포함하는 웰드 라인 정보를 예측할 수 있다. 웰드 라인 문제는 러너 시스템 설계를 수정하여 해결할 수 있다. 이 제품에서 고객의 기대를 만족시키고 품질 기준에 부합하기 위해 게이트 개수와 위치를 수정하여(설계2) 충진 패턴을 조절할 수 있다.

설계 1 설계 2

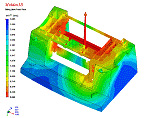

(3) 프린터 섀시 – 압력 불균형

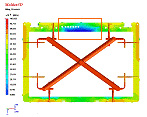

플라스틱 조립의 경우 정밀도는 매우 중요하다. 러너의 길이 및 직경의 변경만으로 설계2의 충진 패턴은 설계1보다 더욱 균형을 이룬다. 그 밖에도 설계2의 러너 시스템은 더욱 효율적인 보압을 제공하여 설계1에 존재하는 심각한 휨 문제가 사라졌다.

설계 1 설계 2

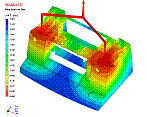

(4) 모니터 프레임 – 압력 불균형

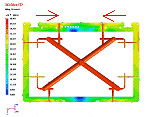

게이트의 위치는 캐비티 안의 압력 강하에 크게 영향을 미친다. 설계1에서 표시된 부분의 압력은 설계2보다 높다. 설계2에서 상단 게이트 사이의 거리를 좁혔는데 압력 분포가 설계1보다 훨씬 균형을 이룬다.

설계 1 설계 2

(5)프린터 커버 – 압력 불균형

이 사례에서는 설계2의 압력 분포가 설계1보다 균형을 이룬다는 것을 알 수 있으며, 따라서 휨 발생이 적다.

설계 1 설계 2

국제적인 시야를 지닌 대만의 Titan과 CoreTech

Titan은 현재 대만과 중국에서 사무실과 공장을 운영하고 있으며 PHILIPS, Acer, BenQ, CalComp, Quanta 등의 고객사를 두고 있다. Titan은 Moldex3D를 통해 디지털카메라, 노트북, 휴대폰, 스캐너 섀시, 복합기 등 인기 정밀전자제품의 무수한 금형 케이스를 완성하였다.

CoreTech와 전문적인 CAE 플라스틱 사출성형 해석 소프트웨어 Moldex3D는 제이슨 사장에게 최고의 비즈니스 파트너이다. 금형 산업에 대한 Moldex3D의 노력과 지원에 대해 제이슨 사장은 매우 긍정적으로 평가한다. Titan과 CoreTech는 아직 갈 길이 멀지만 꾸준히 앞을 향해 나아갈 것이다.