- 고객: 징촨공업

- 구역: 타이완

- 산업: 금형 제조

- 솔루션: Moldex3D eDesign

징촨공업은 1986년 설립되어 몰드의 설계, 제조, 플라스틱 사출에서 부품에 이르기까지 다양한 제품을 고객의 요구 사항에 맞춰 제공하는 업체이다. 타이베이에 본사를 두고 약 120명의 임직원이 근무하고 있다. (출처: https://www.zingchuan.com.tw)

개요

본 사례의 USB 커버는 구조 내부에 열 정체 현상이 발생되는 부위가 있어, 제품 내외부 온도차가 발생하고 이로 인한 제품의 심각한 변형이 유발되고 있었다. 제품 수율 향상을 위해 형상적응형 냉각채널을 사용해 냉각 효율을 향상시키고 싶어했다. 형상적응형 냉각채널의 비용이 매우 높기 때문에 징촨공업은 새로운 모듈 제작 전 Moldex3D 시뮬레이션 분석 소프트웨어를 활용해 형상적응형 냉각채널의 효과를 테스트 하였으며, 이를 통해 생산 리스크를 낮추고 비용을 절감할 수 있었다. 징촨공업은 시뮬레이션 결과를 통해 새로운 형상적응형 냉각채널 시스템이 제품 내부의 열 정체 현상을 효율적으로 해결할 수 있으며, 냉각 시간을 낮추고 제품의 변형을 개선할 수 있음을 확인했다.

도전

- 제품 내부의 열 정체 현상이 심각한 변형 유발

- 형상적응형 냉각채널의 효율성 측정이 어려움

솔루션

Moldex3D eDesign의 충전, 보압, 냉각, 변형 및 형상 냉각 모듈을 사용해 형상적응형 냉각채널의 효율성을 측정하고 제품의 변형 문제를 해결함으로써, 냉각 시간 단축 및 생산 효율성 개선이라는 목표를 달성한다.

장점

- 변형 문제 개선

- 생산주기 33% 단축

- 생산성 1.5배 향상

사례

USB 커버의 생산 수율 향상을 위해 징촨공업은 형상적응형 냉각채널 시스템을 사용해 제품 내부의 열 적체 문제를 해결하고자 시도했다. 모듈 생성 전 Moldex3D를 사용해 형상적응형 냉각채널 시스템을 설계하고 그 효과를 테스트했다.

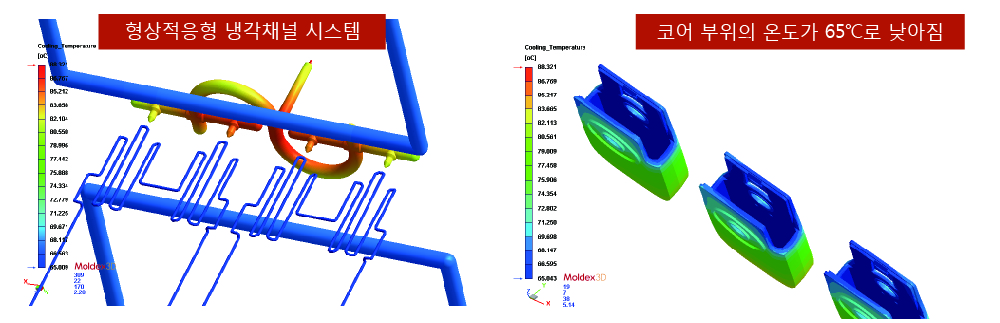

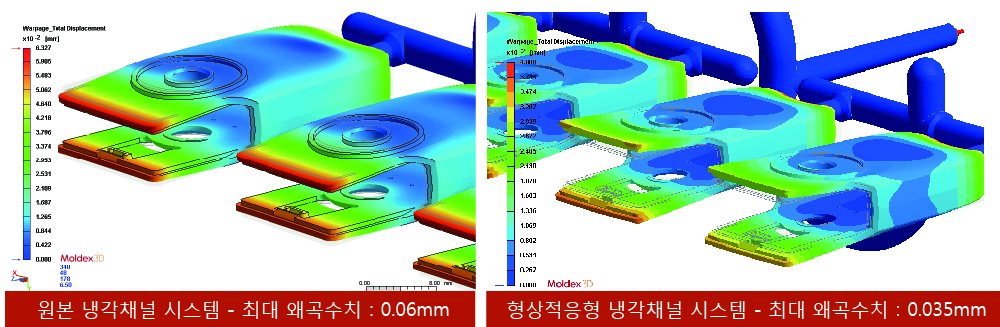

Moldex3D 시뮬레이션 결과를 통해 원본 냉각채널 사용 시 내부 열 정체 문제가 제품의 변형을 유발함을 확인할 수 있었다(그림 1). 이어 Moldex3D 시뮬레이션을 사용해 형상적응형 냉각채널로 변경하자 확실히 냉각 시간을 단축시킬 수 있었다(그림 2).

그림 1 원본 냉각채널 시스템 사용 시, 코어 부위의 적열 현상 감지

그림 2 형상적응형 냉각채널 시스템 사용 후, 코어 부위의 온도 하강

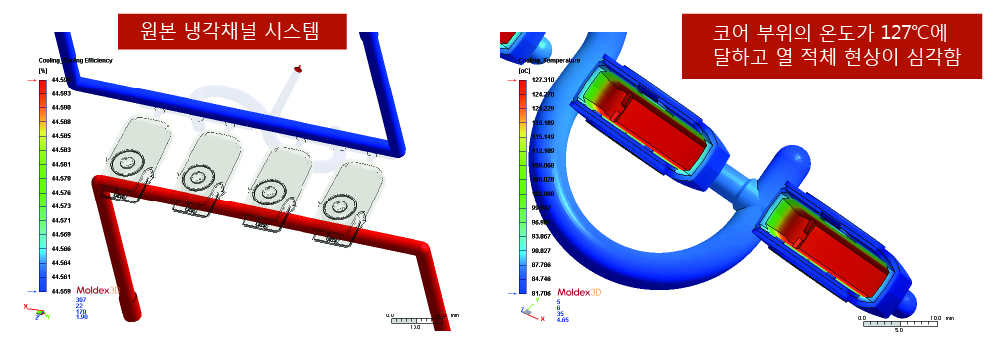

원본 설계의 냉각채널 시스템에서는 12~15초 사이에 코어 부위의 온도가 여전히 100℃였다. 반면 형상적응형 냉각채널로의 변경 후에는 5초만에 70℃까지 낮아졌으며, 변형 문제 역시 대폭 개선되었다(그림 3).

그림 3 형상적응형 냉각채널의 변형 문제 개선

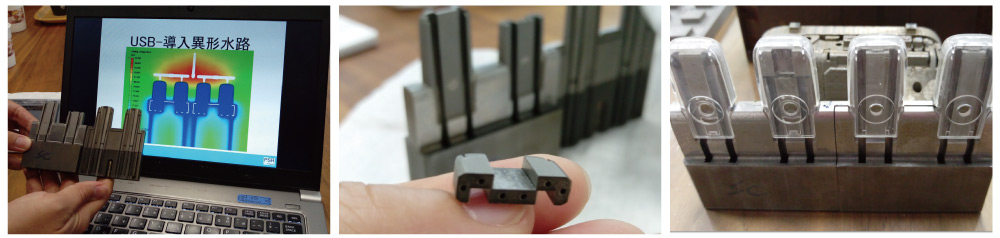

실제 테스트 시뮬레이션을 통해 형상적응형 냉각채널을 사용함으로써 기존 17~18초였던 냉각 시간을 7초로 단축시킬 수 있었으며, 생산주기 역시 원본 설계의 33% 수준으로 단축시킬 수 있었다.

그림 4 형상적응형 냉각채널 모듈

결론

Moldex3D는 징촨공업이 형상적응형 냉각채널의 효과 테스트에 큰 도움을 주었으며, 이를 통해 제품 개발 엔지니어가 후속 몰드 개발 시 냉각 시간을 단축하고 생산 효율성을 높일 수 있다는 확신을 가질 수 있게 했다.