품질 향상 및 생산 비용 절감은 다양한 업계의 고객들에게 매우 중요한 요소이며, 따라서 설계 및 생산 단계 이전에 생산 계획 단계에서 금형 충진 해석에 대한 정확한 매커니즘을 보유하는 것이 필수적이다. Moldex3D는Power Tech가 플라스틱 업계의 전통적인 방법, 제조 공정 및 계획의 전통적인 관점에서 벗어날 수 있도록 귀중한 지침을 제공하였다. 이 글에서 사용할 예는 팔걸이의 컵 홀더이다. 우리는 컵 홀더에 대한 CAE 해석을 수 차례 진행하면서 각 매개변수 변경이 가져오는 차이점을 알아낼 수 있다. 설계자는 이러한 차이점을 인식함으로써 제품을 생산하기 전에 오류를 검토하고 방지할 수 있으며, 회사는 비용과 시간을 크게 절감하여 경쟁력을 향상시킬 수 있다.

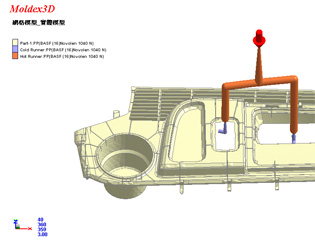

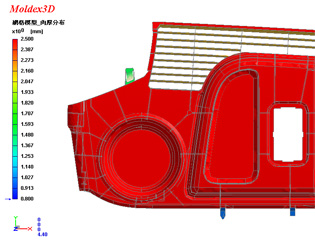

이 사례 연구는 위에서 언급한 팔걸이에 관한 것이다(그림1). 컵 홀더 부분과 컵의 주요 두께 사이에 커다란 차이가 존재하여(그림2), 용융 수지가 금형에 충진될 때 뚜렷한 에어 트랩 현상이 발생한다. 제품의 형태를 변경할 수 없는 상황에서 아이템의 두께를 변경하는 것 이외에는 다른 해결책이 없는 것처럼 보인다. 문제 해결을 위한 선행 분석 및 시행착오를 통한 방식은 프로세스 기간을 장기화하고 불필요한 비용을 유발한다.

|

|

그림1 팔걸이 모델 기하학 |

그림2 원래 두께 분포 |

이 상황에서 Power Tech가 취할 수 있는 최선책은 CAE 해석을 통해 최적 게이트 위치를 찾아내어 용융 수지의 안정적인 유동을 구현하고 두께를 변경하여 첫 샘플에서 에어 트랩의 발생을 방지하는 것이다.

Moldex3D 예측과 일치하는 실제 샘플

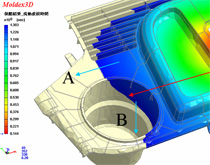

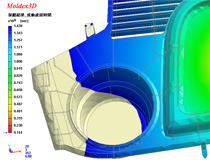

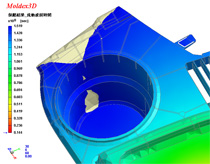

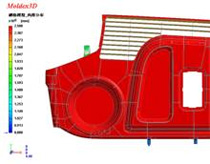

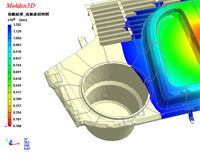

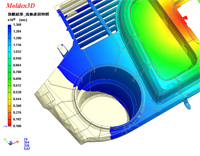

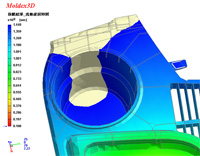

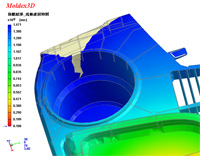

그림3~5는 용융 수지의 유동 진행 상태를 보여준다. 이 그림들에서 상단부의 유동 속도가 하단부보다 빠른 것을 볼 수 있다. 문제는 금형의 상단부가 충진이 완료되었을 때 하단부는 아직 충진이 완료되지 않아 에어 트랩과 웰드 라인 문제가 발생한다는 것이다. 용융 수지가 금형의 A 부분을 향해 흘러갈 때 컵 프레임 하단의 오목한 부문 B가 채워지게 된다. 아래 그림은 충진이 83% 및 91% 완료된 상태를 보여준다.

유동 조건 측면에서, 컵 밑면의 유동 속도는 컵 상단부의 유동 속도보다 상대적으로 느리기 때문에 에어 트랩을 제거하는 주요 관건은 최종 제품의 외관도 변경된다는 전제 하에 두께를 변경하는 것이다. 이 사례에서는 시뮬레이션 시나리오처럼 수지 유동을 빠르게 진행하기 위해 컵의 밑면 두께를 증가하기로 선택하였다.

|

|

|

그림3. 83%

|

그림4. 91%

|

그림5. 96.8%

|

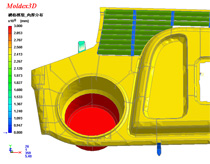

그림6은 두께 변화를 보여준다. 그림6에서 빨강 부분은 금형에서 3mm 두께를 나타낸다. 에어 트랩 문제를 해결하기 위해 일부분의 두께를 2.5mm로 줄였다.

|

|

그림6(a) 노랑 부분의 두께를 3mm에서 2.5mm로 줄임 |

그림6(b) |

다음 그림들은 시뮬레이션 결과가 실제 미성형 샘플과 매우 유사함을 보여준다(그림7~14). 또한 이 해석 결과는 두께 변화로 인해 원래 에어 트랩이 발생했던 위치에 웰드 라인이 발생한 것을 보여주며, 이것은 실제 미성형 샘플에서도 동일하게 나타난다.

|

|

|

그림7. 75% 충진 단계에서 유동 선단 예측 |

그림8. 실제 미성형 샘플 |

그림9. 90% 충진 단계에서 유동 선단 예측 |

|

|

|

그림10. 실제 미성형 샘플 |

그림11. 92% 충진 단계에서 유동 선단 예측 |

그림12. 실제 미성형 샘플 |

|

|

그림13. 96% 충진 단계에서 유동 선단 예측 그림13. 96% 충진 단계에서 유동 선단 예측 |

그림14. 실제 미성형 샘플 |

정확성 향상, 신뢰도 증가

상기 해석을 바탕으로 유동 조건을 변경해야 하거나 주요 문제를 해결해야 할 경우에 회사는 주요 두께를 얇게 변경하는 방법을 주로 적용한다. 이 사례를 통해 주요 두께를 변경하여 에어 트랩 문제를 해결할 수는 있지만 컵의 두께를 그대로 유지하면 최종 제품에 다른 문제가 발생할 수 있다는 것을 알 수 있다. 따라서 외관이 변경되지 않는다는 전제 하에 유동의 방향과 속도를 변경하는 또 다른 방법은 두께의 일부분을 두껍게 만드는 것이다. 설계의 시험 성형, 금형 생산 전에 CAE 해석 결과를 토대로 대응책을 마련함으로써 엔지니어는 성형 문제를 성공적으로 최소화할 수 있다.