- 고객: National Kaohsiung University of Applied Sciences

Plastics Precision Laboratory (PPL) - 국가: 대만

- 산업:연구 교육 기관

- 솔루션: Moldex3D eDesign / Injection Compression Molding (ICM) Module

수행 요약

기술의 진화를 겪으면서, 자동차 헤드라이트 렌즈와 같은 광학부품을 생산하는 데 있어, 복잡하고 고가의 유리제조를 대체하여, 플라스틱을 사용하는 것이 보편화되었다. 그러나, 헤드라이트 렌즈의 형상과 불균일 두께 설계로 인하여, 바람직하지 못한 제품결함 문제가 대두되는데, 부품제조로 전통적인 플라스틱 사출공정을 적용할 때 코어와 부품의 표면층 사이의 불균일 열발산에 기인되어 발생된다. 따라서, 전통적인 플라스틱 사출 성형은 차치하더라도, 사출압축성형(ICM)을 사용하는 것이 아마도 제품결함 문제를 해결하는 더 나은 현실적인 해법이 될 수 있을 것이다. 이러한 경우에 대하여, PPL은 Moldex3D ICM해석능력을 사용하여 ICM을 자동차 헤드라이트 렌즈를 제조 적용 가능성을 연구하였고, 나아가 해석결과를 기초로 제품최적화 공정파라미터를 미세조정할 수 있었다. Moldex3D ICM 해석결과로 PPL은 ICM공정을 완전히 이해할 수 있었고, 이어서 헤드라이트 렌즈를 생산하는 데 ICM을 사용하는 경쟁 우위를 보일 수 있었다. 즉, Moldex3D 시뮬레이션 해석의 덕택으로, PPL은 이 연구를 통해, ICM이 헤드라이트 렌즈 제조를 위한 실용적 대안임을 성공적으로 증명할 수 있었다.

|

|

도전과제

- 부정확 광학성질

- 변형 문제

- 고 제품수축

|

|

장점

Moldex3D 시뮬레이션 해석과 실 금형시작 결과를 통하여, PPL은 ICM이 제품품질을 개선하는 실용적 해법임을 성공적으로 증명하였다.

- 제품수축 44% 개선

- 변형 29% 개선

- 프린지(fringe) 패턴과 잔류응력이 보다 균일해 짐. 따라서 전체적인 부품의 광학성질이 대폭 개선됨.

연구 사례

전통적인 사출성형공정을 사용하는 것은 차치하고, PPL은 전반적인 제품품질을 개선하기 위하여, 제품결함 문제를 보다 명확히 규정하는데 ICM을 사용하기를 제안하였다.

ICM이 헤드라이트 렌즈를 생산하는데 보다 우수한 안으로 믿어지는 여러 가지 이유들:

1.사출 톤 감소

2.잔류응력 감소

3.분자 획일배열 감소

4.균일보압으로 수축감소

5.싱크마크 및 변형 감소

6.광학 복굴절 성능 개선

7.특정 부피변화 완화

8.부품치수 정밀도 개선

본 사례의 목적은 Moldex3D ICM을 활용하여 ICM의 헤드라이트 렌즈 제조 적용성을 연구하는 것이었다. 본 사례는 3가지 주요 주인자인 변형, 부피수축 및 광학성질에 초점을 두고, 전통적 사출성형과 ICM 사이의 차이점을 비교하였다. 해석결과는 실 금형시작 결과로 검증하였으며, 양쪽 모두 ICM공정을 사용하는 것이 더 경쟁우위가 되고 제품품질을 상당히 개선할 수 있음을 확인하였다.

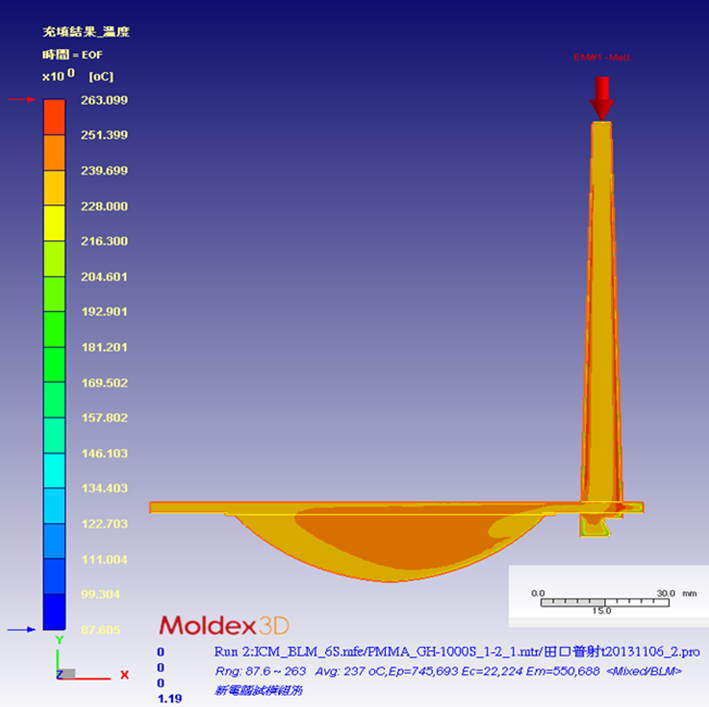

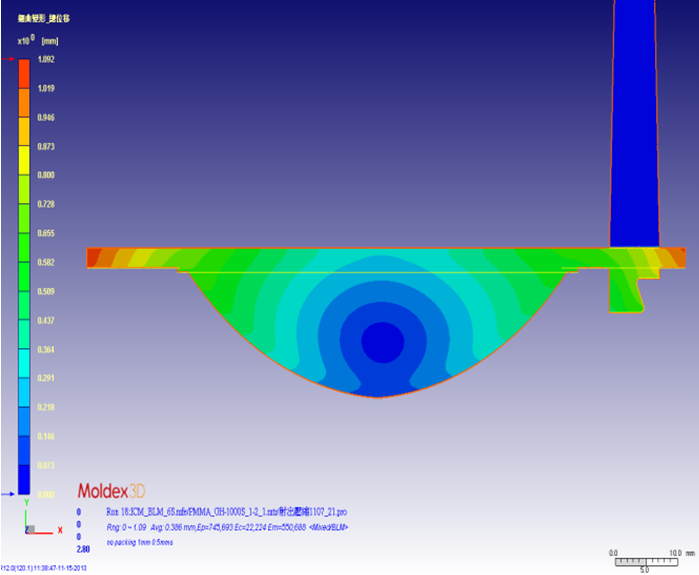

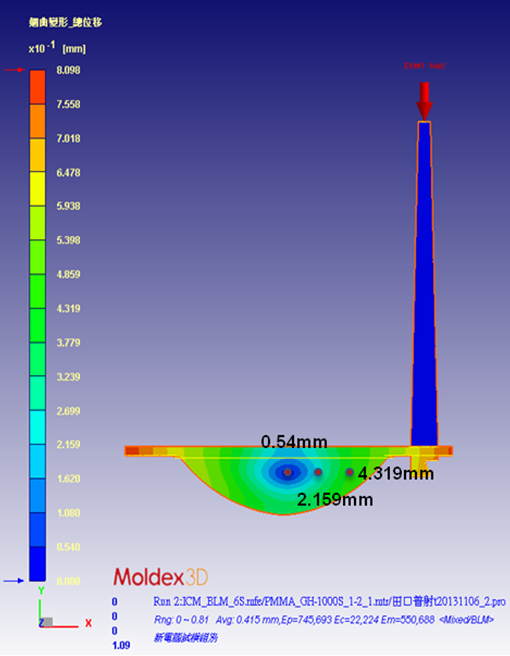

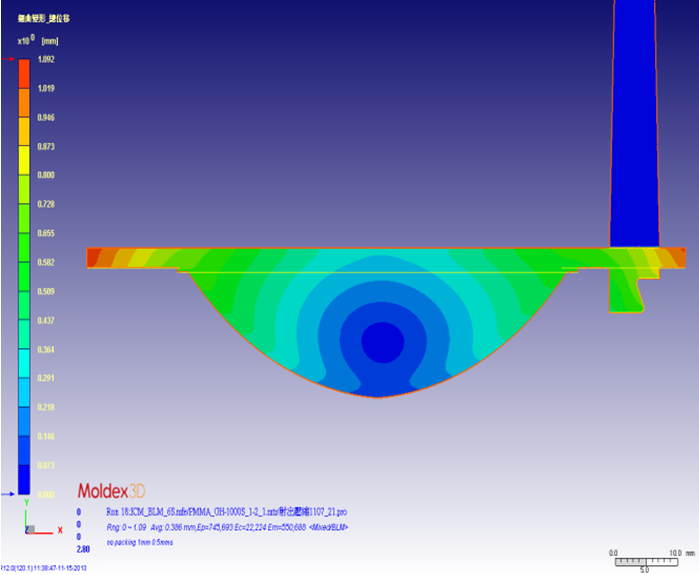

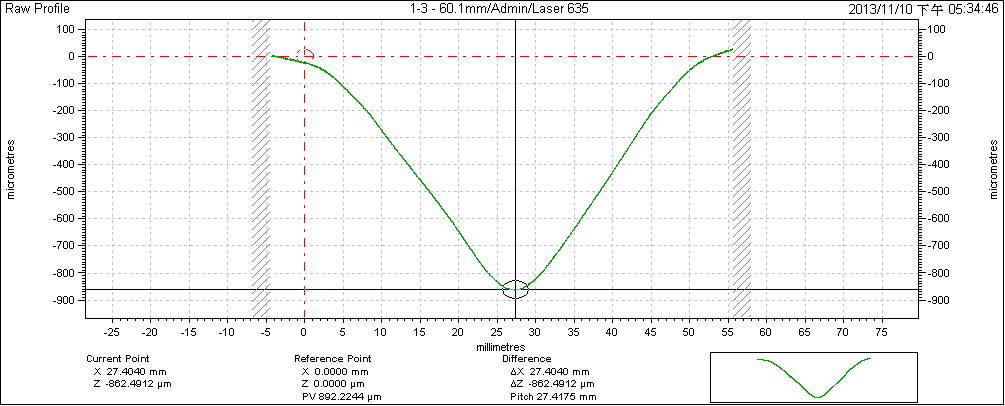

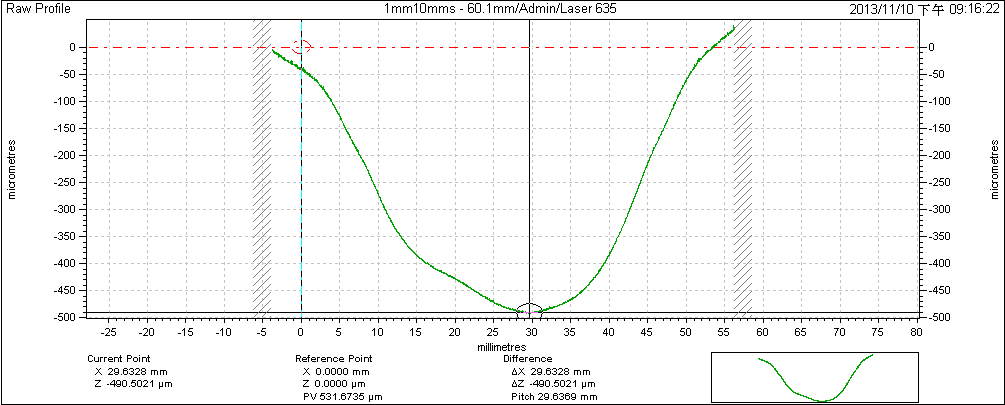

무엇보다도, Moldex3D 변형해석을 통하여, PPL은 불균일 부품두께 설계로 인한 효과를 이해할 수 있었다. 전통적인 플라스틱 사출성형공정을 사용할 때 직면하는 제품결함 즉 코어와 부품의 표면층 사이의 불균일 열발산 때문에 유발되는 변형이나 잔류응력 집중을 이해할 수 있었다. ICM공정을 적용할 때, 균일하게 작용하는 유지압이 압축단계 동안 전 캐비티로 분배되었다. 따라서, 요구되는 사출압이 감소될 수 있었다. 이러한 성형의 장점으로 불균일 압력분포로 인한 변형을 상당히 감소시킬 수 있었다. 그림5와 그림6에서 최대변형량에서 0.7mm에서 0.5mm까지 29% 개선을 확실히 보여준다.

|

|

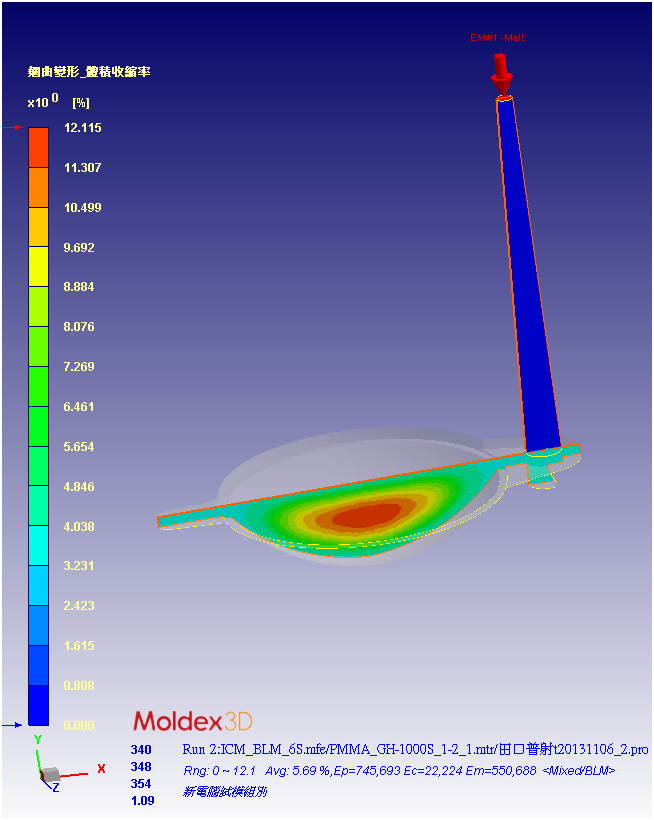

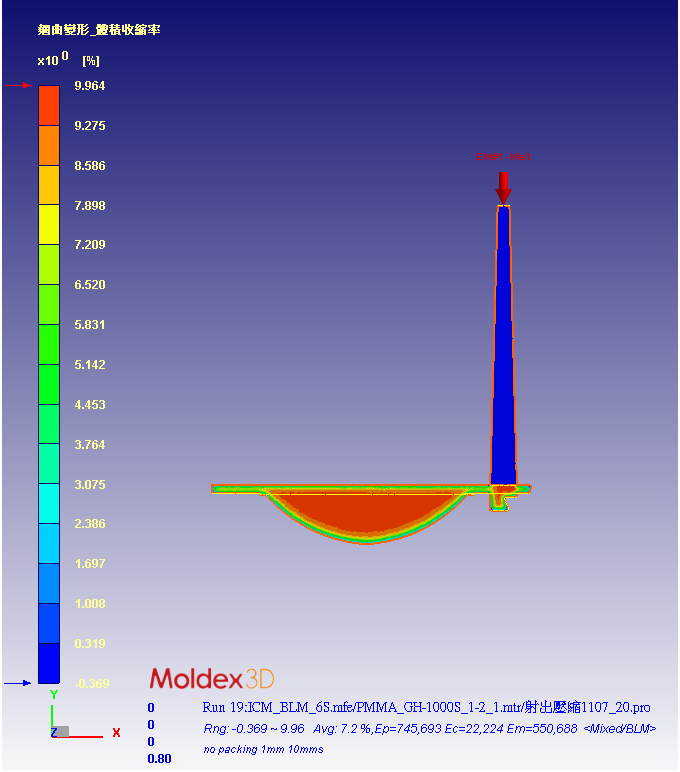

다음으로, Moldex3D 해석결과에 따라, 열은 부품의 코어부에 집중되었고, 부피수축은 12%의 고수준에 머물렀다. 이는 전통적 사출성형을 사용할 때의 심한 수축결함을 나타내는 것이었다(그림7). 반면에, ICM공정을 적용할 때 코어부에서 보다 균일한 온도분포가 관찰되었다. 이는 제품수축이 44%까지 대폭 개선된 것임을 보여준다.

|

|

|

|

|

|

|

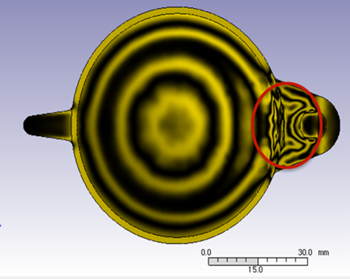

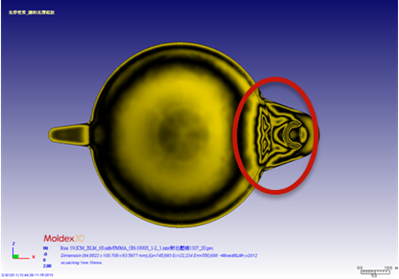

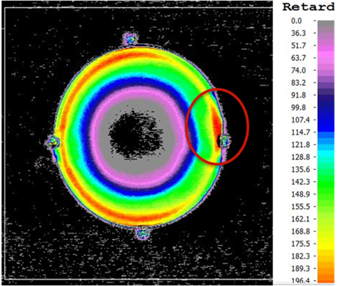

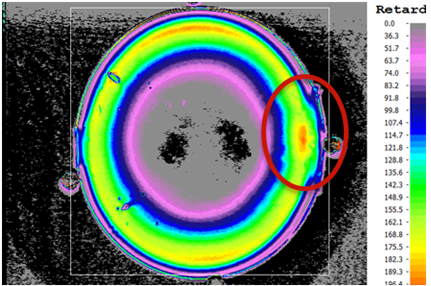

프린지패턴 해석을 비교해 보면, 미비한 광학성질로 인해 게이트부에서 심한 프린지패턴이 관찰되었다(그림9). 그러나, ICM공정을 적용할 때, 광학성질은 상당히 개선되었다. 이것은 인-몰드 압축이 압력을 더 낮게 하게 하여 게이트부 근처 잔류응력이 보다 균일하게 분포되게 하였기 때문이다(그림10)

|

|

|

|

|

|

|

마지막으로, Moldex3D 시뮬레이션 해석의 도움으로, PPL은 ICM공정을 심도있게 살펴볼 수 있었고 잠재적 문제부위를 평가할 수 있었다. 예를 들어, 사출/압축 스위치점, 압축력, 압축속도 등 주요한 공정파라미터들과 응력분포가 신중히 검토되고 최적품질결과를 성취하기 위한 최적화를 수행할 수 있었다.

결론

Moldex3D시뮬레이션 결과는 PPL이 전통적인 사출성형과 ICM을 사용할 때, 캐비티내의 플라스틱 유동거동을 보다 이해할 수 있게 해 주었다. ICM공정의 정확한 예측으로 헤드라이트 렌즈 제조를 위해 실용적인 해법임을 증명하였을 뿐만 아니라 엄격한 제품요구사항을 만족시키기 위하여 최종제품품질에 대한 상당한 개선을 궁극적으로 도출해 주는 공정파라미터의 효과적인 최적화를 가능케 해 주었다.