편집: 코어테크 아태 사업부, 선임기술전문가 Marirajan Ramachandran

- 고객 : SABIC Research & Technology Pvt. Ltd.

- 국가 : 인도

- 산업 : 자동차

- 솔루션: Moldex3D Advanced 솔루션; 유동 분석 모듈, 보압 분석 모듈, 냉각 분석 모듈, 변형 분석 모듈, Designer BLM, 다중 재료 사출 성형, 압축 성형

SABIC는 전세계 50여 개국에 34,000여 직원을 두고 있는 세계적인 화학제품, 비료, 플라스틱 및 금속 제조업체입니다. (출처 : SABIC)

개요

부피가 크고 표면이 복잡한 플라스틱 부품 성형에 적용되는 이중 사출(2 shot)-압축 성형(2K-ICM) 프로세스는 매우 큰 잠재력을 가지고 있습니다. 그러나 수많은 요인들 간의 상호 작용으로 인해 2K-ICM 프로세스는 싱크 마크 등의 외관 결함이 발생하기 쉽니다. 본 사례의 목표는 Moldex3D를 통해 리브 제품의 기하학적 중요한 프로세스 현상을 관찰하고, 어떤 기하학적 형상 및 프로세스 요인이 싱크 마크를 유발하는지 연구할 수 있도록 2K-ICM의 시뮬레이션 프레임 워크를 보여주는 데 있습니다. SABIC는 Moldex3D의 완벽한 시뮬레이션 검증을 통해 기계와 재료의 선택 및 몰드 설계와 프로세스에 필요한 시행 착오 시간과 비용이 크게 감소시킴으로써, 2K-ICM프로세스로 인한 효율을 최대화할 수 있었습니다.

문제점

- 2K-ICM에 대한 충분한 이해 부족

- 매우 복잡한 2K-ICM의 설계와 프로세스

- 싱크 마크 문제

솔루션

Moldex3D 다중 재료 사출 성형 모듈(MCM)은 첫 번째 샷 및 두 번째 샷의 열 이력을 완벽하게 포착해 포괄적인 시뮬레이션을 달성할 수 있습니다.

효과

- 첫 번째 샷의 열 이력을 고려하여 복잡한 2K-ICM 프로세스 개발 능력 향상

- 실험 시행 착오의 횟수 최소화

- 더 우수한 생산 능력 달성을 위해 제품 설계 최적화

- 설계 단계의 복잡한 성형 프로세스 및 제조 비용 최소화

- 적절한 기계 선택, 출시 시간 단축 및 제품 설계의 복잡성 평가에 도움

- 전체 제품 제조 주기 단축

- 시뮬레이션 결과 지원으로 더 우수한 솔루션을 제공한다는 자신감 확보

사례 연구

현재 대형 플라스틱 부품의 제조는 대부분 시트 몰딩 컴파운드(SMC)가 열가소성 재료 솔루션으로 대체되고 있는 추세입니다. 그 응용 범위로는 차체 패널, 트럭 측면 공기 디플렉터, 파노라마 선루프 등이 포함되는데, 그 이유로는 SMC와 비교할 때 열가소성 재료가 더 우수한 설계 유연성과 경량화 및 두 가지 이상 부품의 기능이 결합될 수 있는 등의 장점이 있기 때문입니다. 이중 사출-압축 성형(2K-ICM) 기술이 산업에서 점점 더 많이 활용되고 있지만 그 시뮬레이션 방법, 특히 이상적인 최종 제품을 얻기 위한 프로세스 최적화 기술은 상대적으로 부족합니다. SABIC 연구 엔지니어 Raghavendra Janiwarad는 Moldex3D를 이용해 2K-ICM 시뮬레이션을 진행하여 제품 설계 및 외관을 최적화하였습니다.

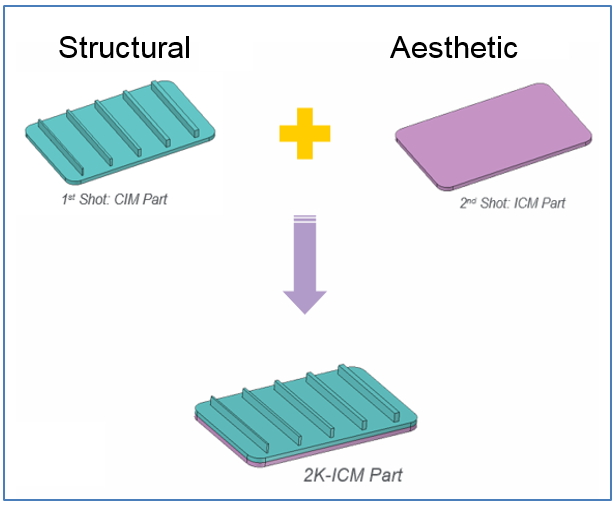

본 사례의 목표는 시뮬레이션 기술을 통해, 2K-ICM제품의 외관, 변형 및 온도 분포 등의 정보를 포착하는 것입니다 (그림 1).

그림 1 본 사례의 2K-ICM제품

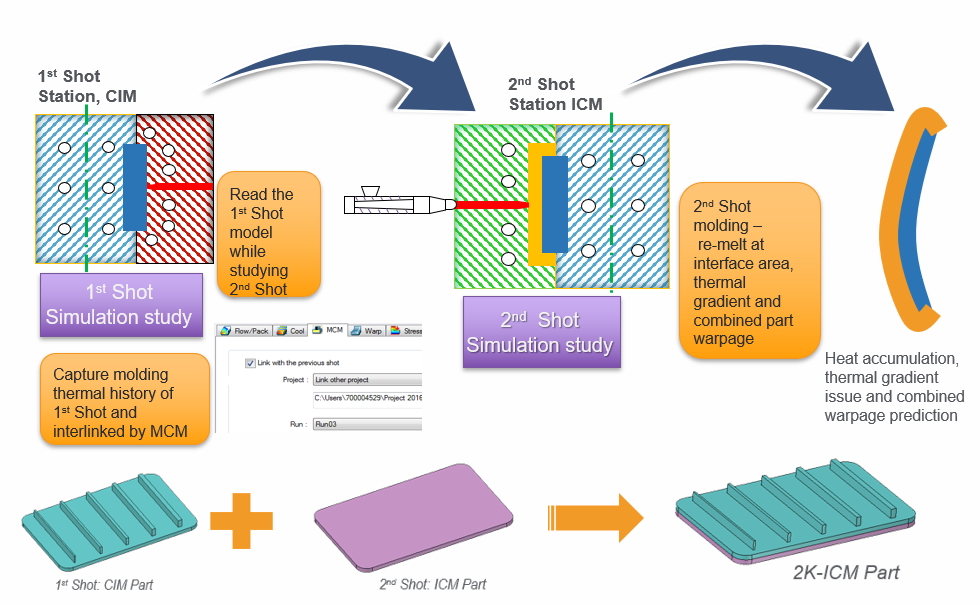

그중 첫 번째 샷의 제품에는 두께가 고르지 않은 리브 설계가 포함되어 있는데, SABIC는 두 번째 샷에서 그 길이 스케일과 열 효과의 영향을 분석하기 원했습니다. 시뮬레이션 과정은 그림 2와 같습니다.

그림 2 본 사례의 분석 과정

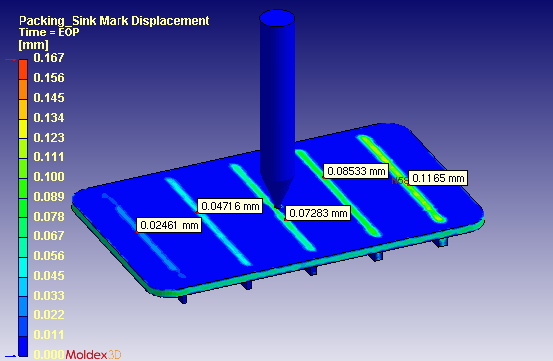

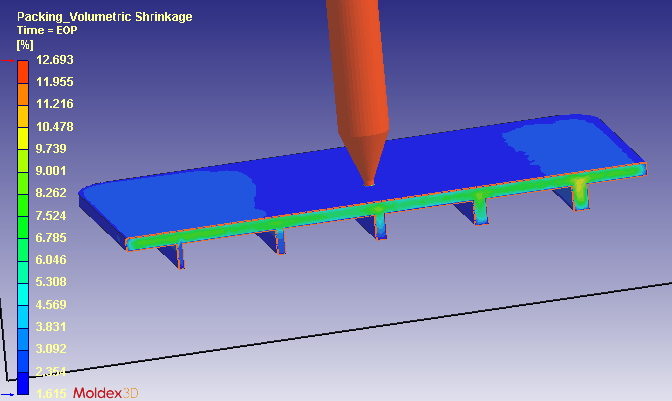

첫 번째 샷(일반사출성형)에 대한 Moldex3D의 시뮬레이션 결과에 따르면, 리브 두께가 증가될수록 싱크 마크 상황이 더욱 분명해지고(그림 3), SABIC 팀은 또 리브가 두꺼워질수록 열 질량 또한 더 높아지는 것을 발견했습니다. 이 현상으로 인해 열 구배가 더 급격해지고 부피 수축 불균일이 더 커지게 됩니다 (그림 4).

그림 3 첫 번째 샷의 싱크 마크 시뮬레이션 결과

그림 4 부피 수축 시뮬레이션 결과

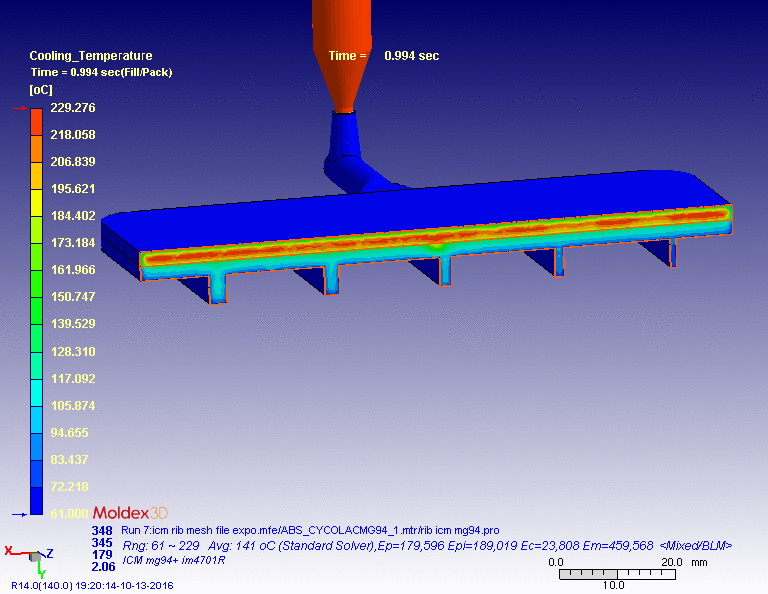

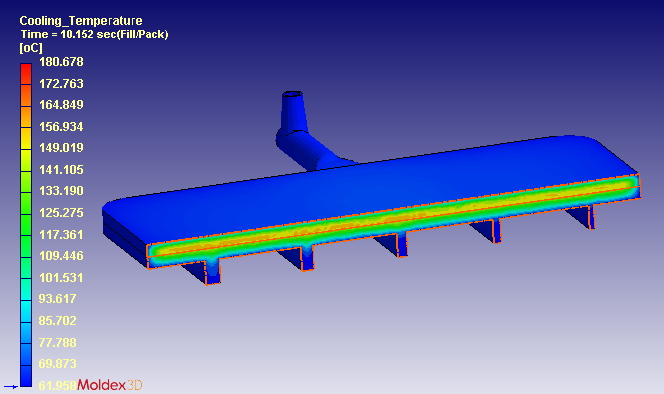

이어 SABIC는 두 번째 샷(사출 압축 성형)의 과도 상태 온도 시뮬레이션을 진행했습니다. Moldex3D를 통해 두 번째 샷에서 첫 번째 샷의 온도 이력을 포착할 수 있었고 (그림 5), 두 번째 샷의 시뮬레이션 결과에서도 두 샷의 접촉면 온도 변화에 대한 상세한 정보를 제공했습니다 (그림 6). 첫 번째 샷에서 인터페이스 온도가 170°C에 달하면 첫 번째 샷 PC에 재용융 현상이 있다는 의미인데, 이러한 상세 정보는 실험을 통해서는 측정 관찰하기 어려운 것입니다.

그림 5 Moldex3D의 두 번째 샷 온도 시뮬레이션 결과

그림 6 두 샷 접촉면의 온도 변화에 대한 상세한 정보를 나타내는 두 번째 샷의 시뮬레이션 결과

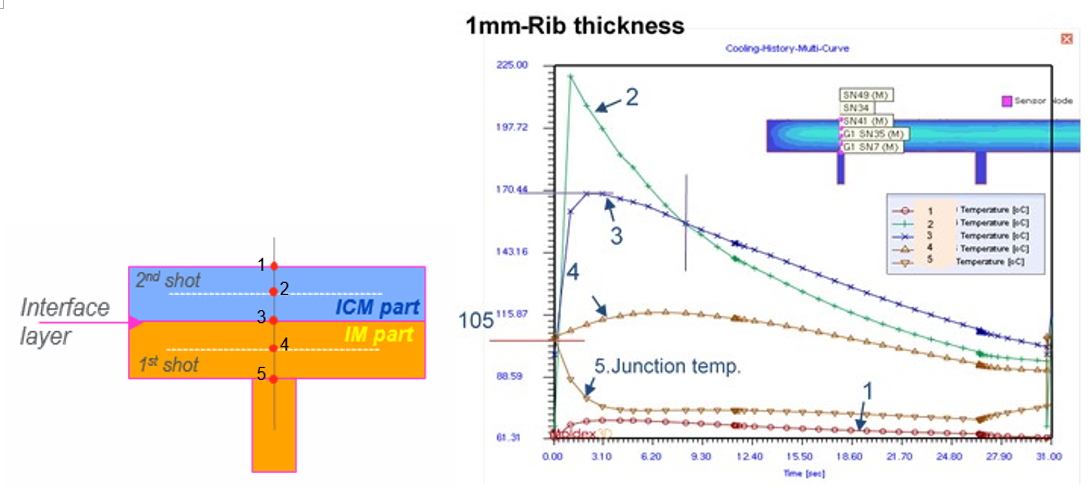

두 번째 샷의 용융물 열 전도에 첫 번째 샷 리브의 효율이 더해짐에 따라 첫 번째 샷 제품의 중간 부분(그림 7의 4) 및 두 샷의 인터페이스(그림 7의 3, 이 지점 역시 재용융이 관찰되는 지점임)에도 모두 열 질량이 생성됩니다.

그림 7 이중 사출 제품 온도 변화

결과

Moldex3D는 첫 번째 샷의 온도 이력과 두 번째 샷을 원활하게 연결할 수 있고, 다중 재료 사출(MCM) 모듈은 2K-ICM프로세스의 미묘한 현상에 대한 통찰력을 제공할 수 있습니다. 이는 실험을 통해서는 얻기 어려운 정보로, 여기에는 이중 사출 인터페이스의 상세한 정보, 첫 번째 샷 재용융 현상의 발생 위치 및 제품 외관과 왜곡에 영향을 미치는 기하학적 특징 등이 포함됩니다.