- 고객: TYC Brother Industrial Co., Ltd.

- 국가: 대만

- 산업: 자동차

- 솔루션: Moldex3D Advanced

개요

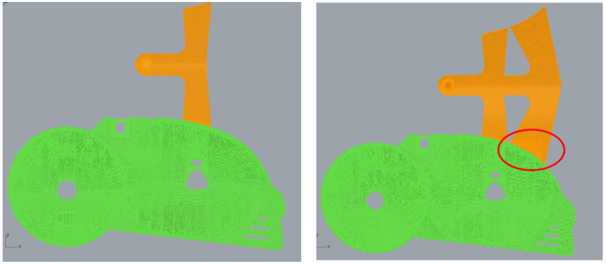

현재 많은 자동차 업체가 열경화성 BMC로 자동차 반사경을 생산하고 있다. BMC는 고온에 강하고, 기계적 강도가 높으며, 사이즈가 안정적이고, 내식성 및 내자외선성의 장점이 있는 반면, 에어트랩 잘 발생한다. 본 사례에서 TYC의 BMC 자동차 전조등 제품(그림1)은 일부 구역에서 뚜렷하게 에어트랩 문제가 나타나고 있다. 열경화성 소재는 재사용이 불가하기 때문에 과도한 재료 낭비를 막기 위해서는 반드시 이 문제를 적극적으로 해결해야 했다. 따라서 TYC는 Moldex3D를 통해 제품 설계를 개선하고 실질적인 금형 테스트로 검증을 진행하여 에어트랩문제를 해결한 제품을 만드는데 성공했다.

그림1. 본 사례 속 TYC 자동차 전조등 제품

그림1. 본 사례 속 TYC 자동차 전조등 제품

도전

- 제품 외관상 뚜렷하게 나타나는 에어트랩 현상

- 제품 연구개발 시간의 단축

해결안

TYC는 Moldex3D 금형설계 해석 솔루션을 통해 게이트 위치를 최적화하여 에어트랩 문제를 해결하고 최적의 설계를 얻는다.

이점

- 에어트랩 문제의 성공적 해결

- 금형 수정 횟수 및 비용 절감

- 제품 연구개발 시간 단축

연구사례

본 사례의 목표는 자동차 전조등 제품의 에어트랩 문제를 해결하는 데 있다. 이를 위해 TYC는 Moldex3D를 통해 최적의 게이트 위치를 찾고 유동균형을 재고하는 한편, 제품 두께의 최적화를 진행하여 에어트랩 발생을 방지했다.

TYC는 먼저 Moldex3D Solid로 오리지널 설계의 성형 조건을 해석하였고 그 결과, 캐비티 금형 두꺼운 부분에 에어트랩이 발생하였다. 이 결함은 직접적으로 제품 외관에 부정적인 영향을 준다.

해당 문제를 해결하기 위해 TYC는 설계를 변경하고 게이트 위치(그림2)와 에어트랩이 발생한 부분(그림2)을 수정했으며, 다시 Moldex3D로 설계를 변경하여 해석했다. 해석결과 새로운 게이트로 수지의 유동경로를 효과적으로 변경해, 에어트랩 제거에 성공하고, 제품 외관 역시 개선하였다.

그림2. 기존 설계(좌) 및 설계 변경(우), 게이트 위치 변경

그림2. 기존 설계(좌) 및 설계 변경(우), 게이트 위치 변경

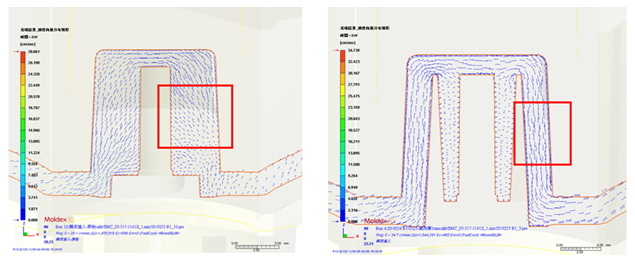

그림3. 오리지널 설계(좌) 및 설계 변경(우), 에어트랩 발생 구역 변경

그림3. 오리지널 설계(좌) 및 설계 변경(우), 에어트랩 발생 구역 변경

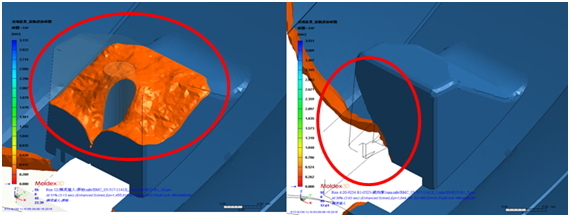

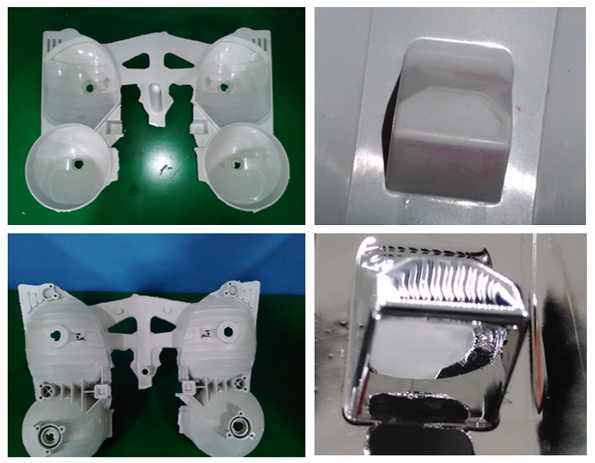

TYC는 Moldex3D로 기존 설계와 설계변경에 대한 해석을 진행했다. 기존 설계에서는 두꺼운 부분에 분명한 유동 불균형 현상이 나타나 에어트랩 현상을 초래했다(그림4). 설계 변경은 유동패턴이 변경되었기 때문에 에어트랩이 발생하지 않고 표면이 매끄럽고 결함이 없는 제품을 성공적으로 제작했다. 마지막으로 TYC는 실제 금형 테스트를 진행하고 Moldex3D 시뮬레이션 결과와 비교한 결과, 이 둘이 매우 일치함을 발견했다(그림5).

그림4. 기존 설계(좌)에 분명한 에어트랩 발생. 설계 변경(우)에는 에어트랩 문제 없음

그림4. 기존 설계(좌)에 분명한 에어트랩 발생. 설계 변경(우)에는 에어트랩 문제 없음

그림5. 최적화 설계의 금형 테스트 결과, 에어트랩 현상 없음

결과

Moldex3D를 통해 TYC는 내부 수지 유동을 분명히 알 수 있었고 실제 제조 전 잠재된 제품 결함을 예측할 수 있다.실제 금형 테스트를 통해서도 Moldex3D 예측 정확도가 증명 되었다. TYC는 최종적으로 제조상의 난제를 해결하고, 제품과 금형 설계를 최적화하여 금형 테스트와 금형 수정의 비용을 효과적으로 절감했다.