- 고객: Kyoto University – Department of Chemical Engineering

- 국가: 일본

- 산업: 교육

- 솔루션: Moldex3D Solution Add-on / Moldex3D MuCell® (MuCell®)

(출처: https://www.ch.t.kyoto-u.ac.jp/en/information/overview)

수행요약

교토 대학의 연구진은 코어 백(Core-Back) 금형으로 발포 사출 성형을 수행하였다. 이 실험으로 셀 구조(초미세 셀 구조)와 최종 제품에 대한 공정 매개 변수의 영향을 밝히고자 한다. 이에Moldex3D MuCell®은 모든 발포 과정을 통해 일어나는 물리적 현상을 이해 하고, 고품질의 제품을 생산하기 위해 적절한 고정 변수에 대한 이해에 도움을 주었다.

도전

- 시뮬레이션도구를 사용하여실험결과의 해석

- 코어백동작실험설계 개선

해결안

Moldex3D 초미세 발포 사출 성형 솔루션을 활용하여 코어 백 발포 사출 성형 공정에서 셀 크기와 밀도, 제품 밀도에 대한 이해도를 높인다.

이점

- 발포거동을 예측 가능

- 고품질제품을 생산하기 위해 적절한작동매개변수범위를 확인

연구 사례

기존의 발포 사출 성형에 비해 높은 팽창비 제품을 생산하기 위해 교토 대학의 연구자들은 캐비티가 완전히 충전된 이후 금형의 코어 일부분을 추출하는 새로운 발포 사출 성형 공정을 설계했다. 이러한 MuCell®과 코어 백 기술을 적용하여 훨씬 더 두꺼운 제품을 얻지만 제품의 밀도는 훨씬 적고, 또한 플라스틱 수지 재료의 더 적은 양으로 제품을 만들 수 있다. 새로운 공정 실험 데이터를 검증하기 위하여 연구팀은 Moldex3D MuCell®을 사용하였다.

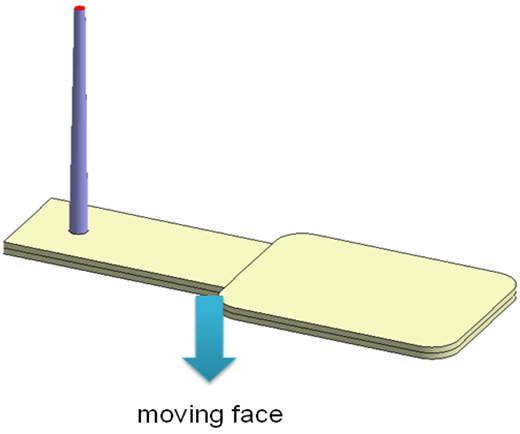

이번 연구의 목표는 코어 백 길이, 질소 가스 농도 및 체류 시간 등 Mucell® 공정 변수는 셀 형상(셀 크기, 셀 밀도)에 어떤 영향을 미치는지를 알아내는 것이다. 이처럼 교토 대학의 연구진은 MuCell®과 코어 백 사출 성형법을 시뮬레이션하기 위해 Moldex3D Mucell® 솔루션을 사용 하였다. (그림 1) Moldex3D 해석 결과의 정확성을 검증하고 또한 실제 성형에 적용하기 위해 실험 데이터와 시뮬레이션 결과를 비교 하고자 한다.

그림. 1 The geometry model used in this case to simulate core-back foam injection molding.

그림. 1 The geometry model used in this case to simulate core-back foam injection molding.

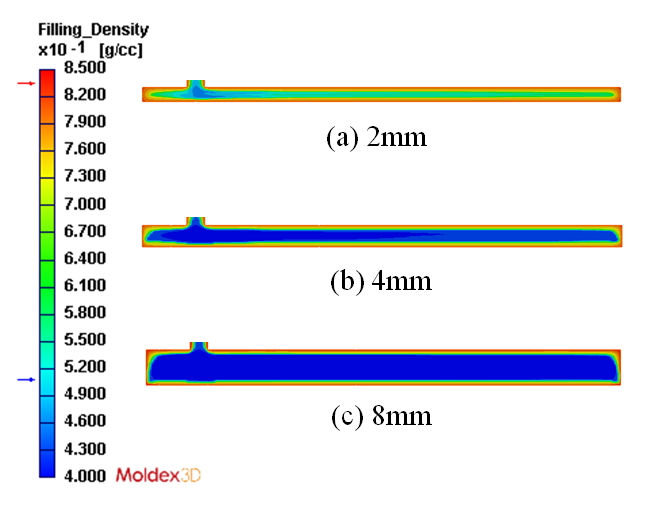

Moldex3D MuCell®을 통해 교토 대학의 연구자들은 코어 백 길이, 질소 가스 농도 및 체류 시간 이 3 개 공정 매개 변수는 제품에 어떻게 영향을 주는지 관찰 할 수 있다. 첫째, 분석 결과에 따라 코어 백 길이가 증가하면 최종 제품의 밀도는 감소한다(그림 2). 코어 백 길이가 8mm까지 증가되는 경우, 제품 밀도가 30 % 감소하고 제품 무게도 30 %로 감소됨을 알 수 있다.

그림. 2 The part density of three different core-back distances: (a) 2 mm, (b) 4mm and (c) 8mm. As shown,

그림. 2 The part density of three different core-back distances: (a) 2 mm, (b) 4mm and (c) 8mm. As shown,

when core-back distance increases, the cell density decreases.

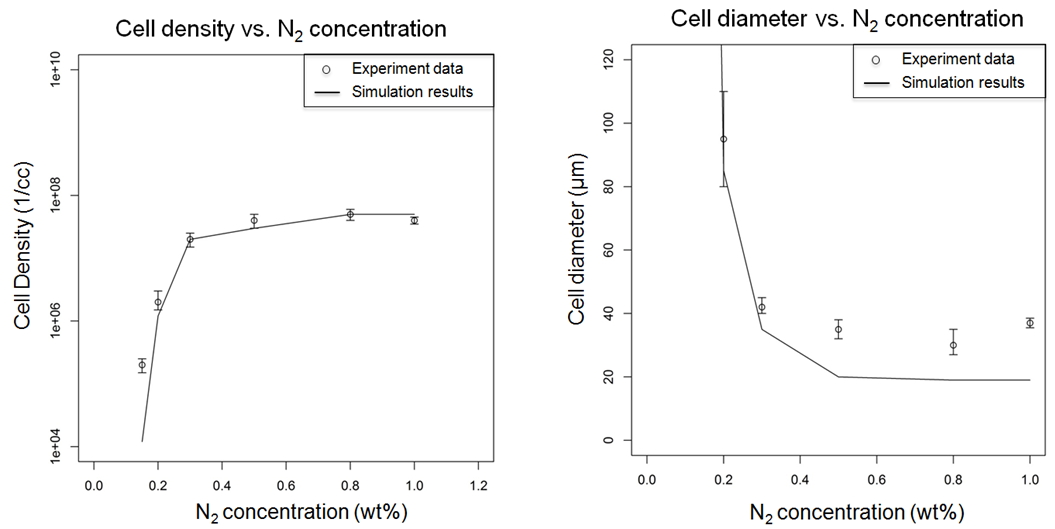

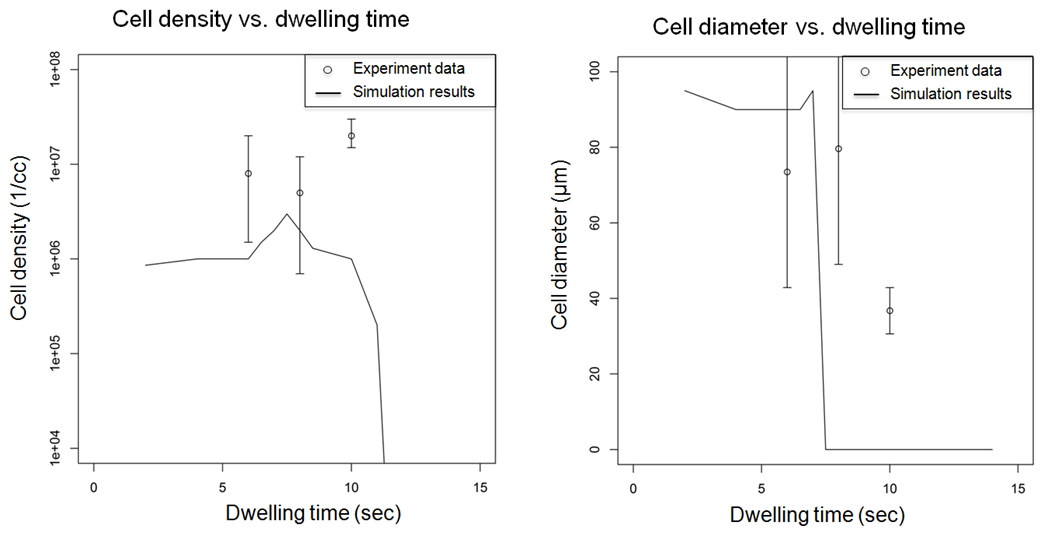

둘째, 그림 3에서 질소 가스 사용량을 증가함에 따라 셀 밀도 증가로 셀의 핵 생성 속도 영향을 미치고, 쉘 직경이 감소시키는 것을 관찰했다. 체류 시간 증가에 따라 더 많이 고화되고 점성이 더 높아져 코어 백 공정이 완료될 때 셀 분포가 더 작거나 기포가 없어지는 원인이 된다. 그림 4 (왼쪽)와 같이 체류 시간이 10 초 이상일 때, 셀 밀도가 급격히 감소한다. 체류 시간이 7 초 이상인 경우 그림 4 (오른쪽)는 거의 기포가 없다. 시뮬레이션 분석을 실행 한 후 그들은 이러한 매개 변수의 실험 결과와 시뮬레이션 결과를 비교했다. Moldex3D 해석 결과는 모든 실험 데이터 (그림 3 및 그림 4)와 매우 일치한다.

그림. 3 The relation between cell density versus gas concentration (left) and the relation between cell diameter versus gas concentration (right). As shown, the simulation result and experimental data have a similar trend.

그림. 3 The relation between cell density versus gas concentration (left) and the relation between cell diameter versus gas concentration (right). As shown, the simulation result and experimental data have a similar trend.

그림. 4 The relation between cell density versus dwelling time (left) and the relation between cell diameter versus

그림. 4 The relation between cell density versus dwelling time (left) and the relation between cell diameter versus

dwelling time (right). As shown, the simulation result and experimental data have a similar trend.

결론

Moldex3D해석을 통해 교토 대학의 연구자들은 셀 구조의 형태나 제품 밀도에 영향을 미치는 공정 매개 변수에 대하여 이해할 수 있었다. 본 실험을 통하여 Moldex3D 해석 결과와 비교 검증하여 Moldex3D의 해석 결과에 대한 신뢰를 확인 하였다. (표 1) 마지막으로, 연구자들은 MuCell+Coreback 거동을 예측 할 수 있었다. 셀 구조 예측은 성형품의 기계적 특성을 보여주는 중요한 정보가 될 수 있다. 셀 구조는 복잡하고 예측하기 여럽지만, Moldex3D를 통하여 셀 구조에 대한 해석 결과를 얻을 수 있다.

|

Core-back distance |

Experimental cell diameter (μm) |

Simulated cell diameter (μm) |

Experimental cell density (1/cc) |

Simulated cell density (1/cc) |

|

2mm |

85 |

80 |

3 x 106 |

2 x 106 |

|

4mm |

90 |

95 |

2 x 106 |

9 x 105 |

|

8mm |

155 |

105 |

1 x 106 |

7 x 105 |