- 고객: Guangzhou GoHope Info-tech Co., Ltd.

- 국가: 중국

- 산업: 전자

- 솔루션: Moldex3D eDesign

수행 요약

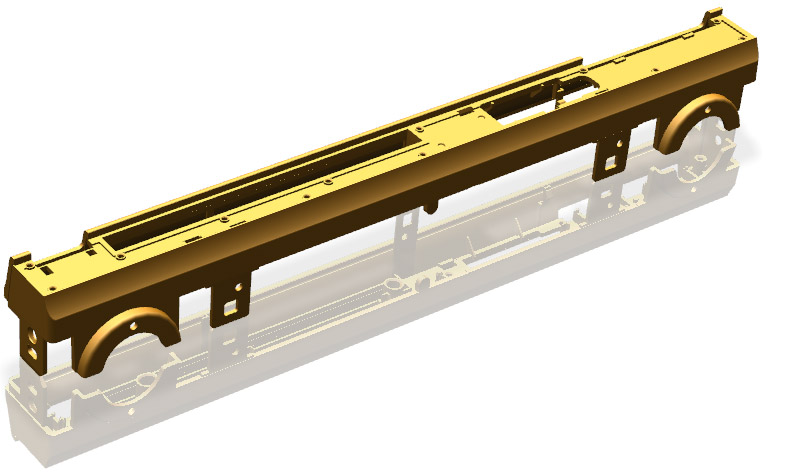

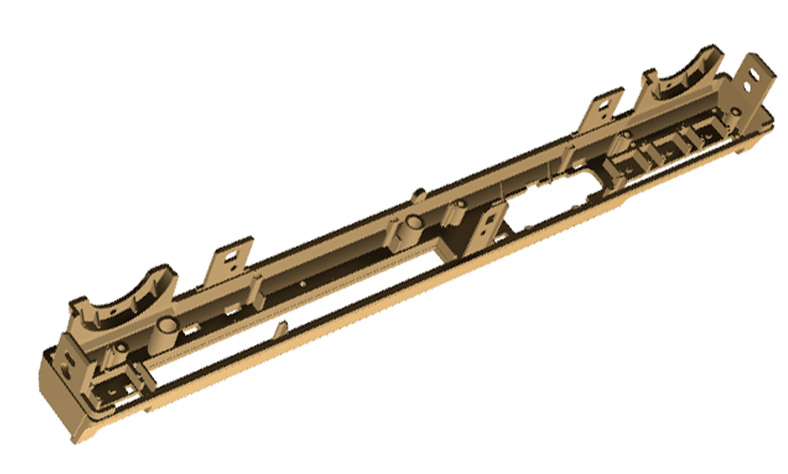

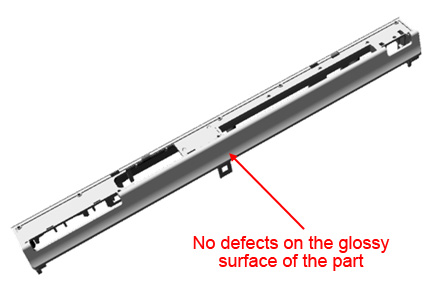

가정용 기구 제품용 외장부품은 고정밀치수와 미려한 표면처리가 요구된다. 부실한 표면처리는 생산 후 공정에서 부품조립 시 문제성 이슈를 야기시킬 수 있다. 따라서, 부품변형에 대한 효과적인 제어가 생산공정에서 핵심요소가 되고 있다. 부품변형을 효과적으로 제어하고 미려한 표면처리를 얻기 위하여 형상설계와 공정 파라미터를 최적화하는 CAE 기술의 사용이 다양한 산업에 걸쳐 폭넓게 적용되고 있다. 특히, 가정용 기구와 전자제품 제조사에게, 금형 충진해석은 전 제품개발주기에서 필수요소가 되고 있다. GoHope는 Moldex3D 해석의 도움으로 그림1에서 보여주듯이, DVD플레이어의 상측카바에 대한 잠재적 성형시나리오를 시뮬레이션 할 수 있었다. 해석결과를 토대로, GoHope는 설계변경을 수행하고 실생산 전 그에 따른 공정파라미터를 교정하여 변형이슈를 성공적으로 해결하였고, 생산비용을 절감하고 주기시간을 단축하는 놀랄만한 성과를 얻었다.

그림 1. 본 사례는 DVD플레이의 전면 카버이며, 고정밀도과 미려한 외관이 요구됨.

도전과제

- 비균일 제품수축으로 인한 과도한 부품변형

- 장시간의 주기시간

- 부품의 광택면에 웰드라인, 싱크마크, 그 밖의 가시적 결함 일체 불허

해결안

Moldex3D eDesign 솔루션 패키지 일체를 사용하여 부품변형의 원인을 검사하고 제품설계 초기단계에 그 밖의 여러 성형이슈를 검토하였다. Moldex3D 해석을 통해, GoHope는 변형량을 명확히 가시화하고 제품설계와 파라미터 설정을 교정하였다. 그렇게 하여, 부품변형을 개선하고 주기시간을 단축할 수 있었다.

이점

- 제품정밀도를 요구한도 내로 성취. 변형량을 X,Y,Z 각 방향별 40%, 45%, 43% 감소.

- 주기시간을 2초에서 29.5초로 효과적으로 단축, 생산성 향상.

- 전체적 생산비용을 약3% 대폭 절감 (¥461,000 CNY의 가치).

연구 사례

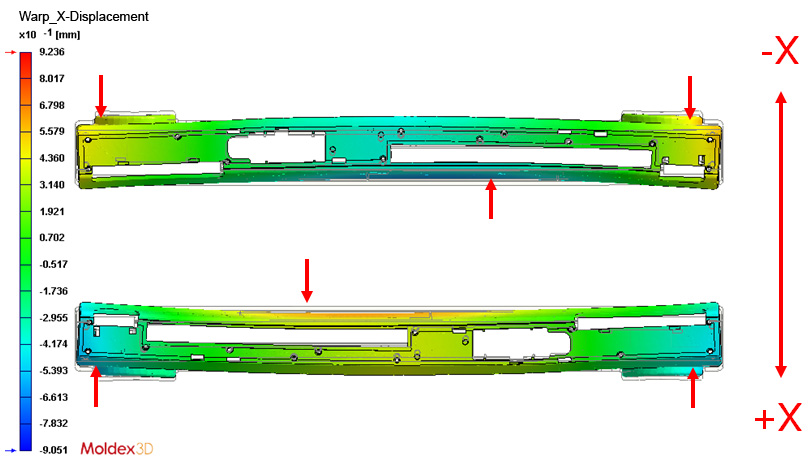

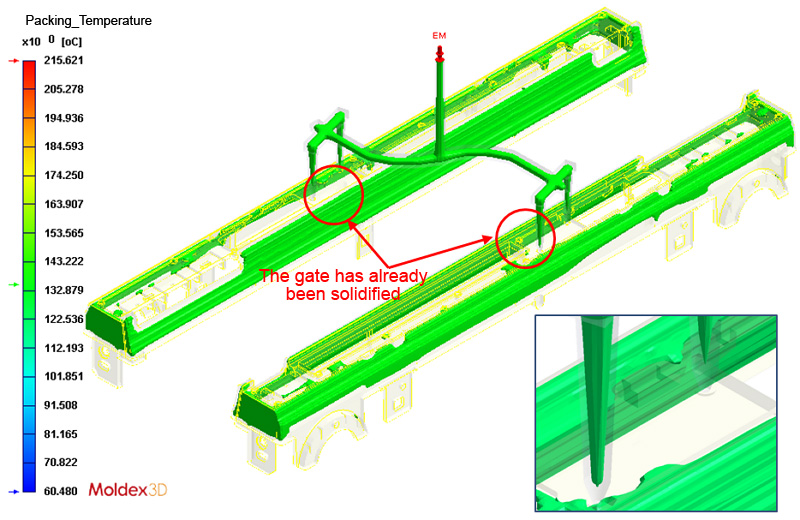

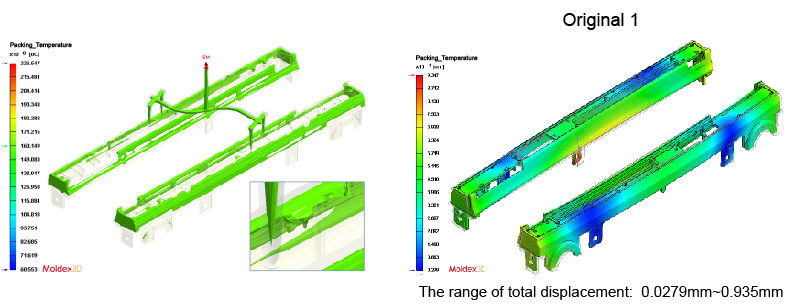

우선적으로, GoHope는 Moldex3D 시뮬레이션을 통해 원설계를 해석하여, 충진결과로부터 유동불균형 현상을 탐지하였고, 이것이 불균일 제품수축을 야기시키고 궁극에는 변형으로 이어지는 것을 확인하였다. 그림2는 X방향에서의 변형예측을 나타낸다. 여기서 변형이 심각하여 후생산단계의 부품조립에 성공하지 못할 위험성이 농후하였다. 그림3에서는, 녹색면적이 용융코어 면적이다 (온도는 135도씨의 고화점 이상). 그러나, 게이트는 이미 보압단계에서 고화되었고 프리셋 보압시간이 필요이상의 것이어서 줄일 여지가 있었다. 또한, Moldex3D의 예측에 따라, GoHope는 요구냉각시간이 고객의 기대보다 훨씬 길다는 것을 알게 되었다. 따라서, 보압시간과 냉각시간을 줄이고 전체적인 주기시간을 효과적으로 단축시키고자 하였다.

|

|

|

그림 2. X축방향 변형이 심하여 후생산단계 부품조립 성공에 위험요소가 됨 |

그림 3. 패킹단계에 게이트가 이미 고화됨. 선 설정된 보압시간이 필요이상이므로 감소여지 있슴. |

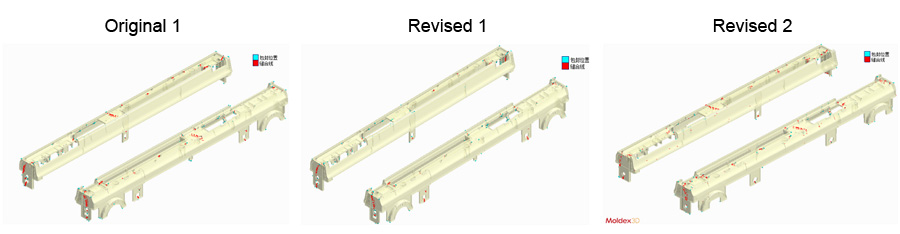

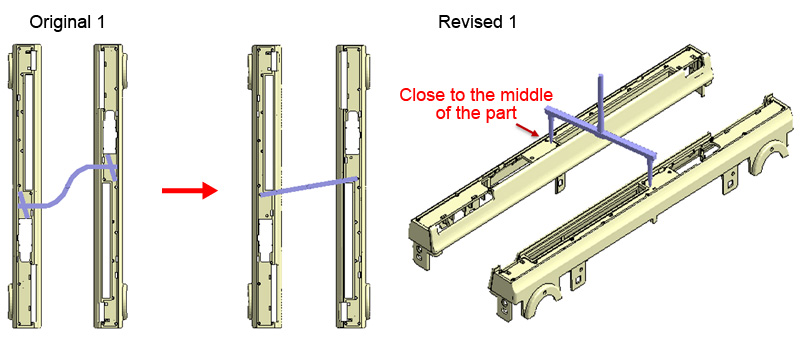

상기 언급한 이슈에 유념하여, GoHope는 첫 설계변경(개정1)을 수행하여 유동불균형과 장기 주기시간을 해결코자 하였다. 원설계인 2개의 게이팅 설계는 유동불균형을 문제를 발생하였고 궁극적으로 불균일 제품수축에 악영향을 끼쳤다. 그래서, 이 문제를 개선하고자, GoHope는 2점 게이팅 설계를 1점 게이팅 설계로 바꾸고, 그림4에 나타나듯이, 제품 중심점을 게이팅 위치로 설정하였다. 또한, 공정 파라미터를 교정하였는데, 보압시간을 8.7초에서 7초로, 냉각수온도를 55도씨에서 25도씨로 변경하여 전 주기시간을 감소시킬 것을 기대하였다.

그림 4. 1원설계(2점게이팅) 대 개정1 설계(1점 게이팅)

그림 4. 1원설계(2점게이팅) 대 개정1 설계(1점 게이팅)

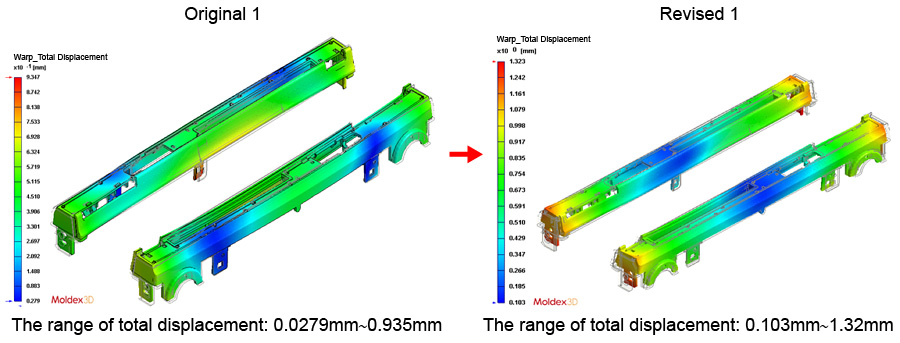

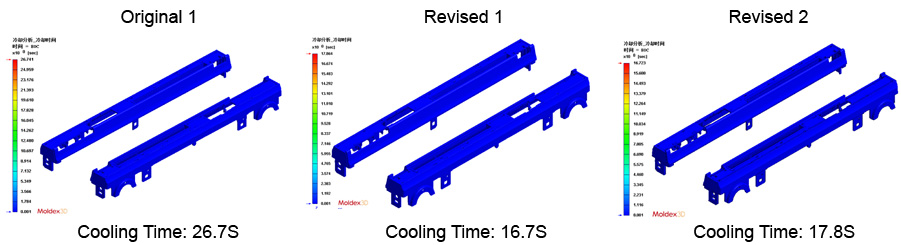

다음으로, Moldex3D 해석을 다시 활용하여 개정1의 효과를 조사하였다. 해석결과로 GoHope는 다음을 파악할 수 있었다:

- 냉각수온도를 낮춤으로써 냉각시간을 단축시킴. 그러나, 더 큰 코어-캐비티 금형 온도차로 변형이 악화됨.

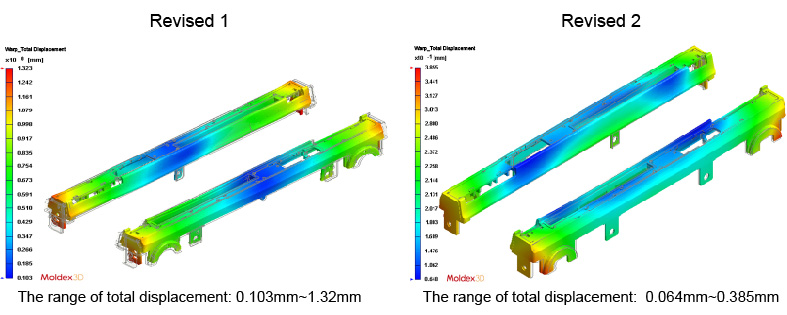

- 그림5에서 보듯이, 제품형상으로, 변형이 1점 게이트의 사용으로 개선되지 않았음. 냉각수 온도를 더 낮춤에 따라 더 큰 금형온도차로 부정적 영향이 끼침. 따라서, GoHope는 부품두께설계를 변경할 것을 제안하였음.

그림 5. 개정1의 총변형량(우)이 원설계의 것(좌)보다 큼.

그림 5. 개정1의 총변형량(우)이 원설계의 것(좌)보다 큼.

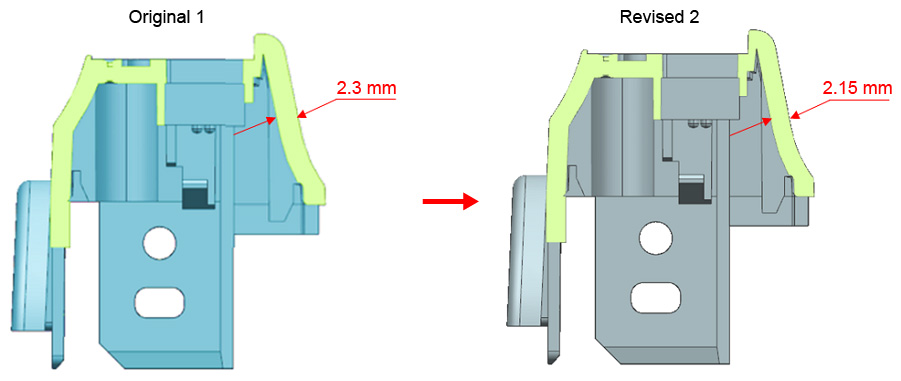

이에 따라, GoHope 는 부품두께설계를 변경할 것을 다음 설계변경의 주방향이 되도록 제안하였다. 개정2에서, 게이팅 설계는 원래대로 2점 게이팅설계로 되돌아 갔고, 게이팅 위치도 동일하게 유지하였으며, 냉각수 온도 또한 25도씨로 다시 택하였다. 설계수정은 두터운 벽두께를 2.3mm에서 2.15mm 로 트리밍하였다(그림2). 보압시간을 단 5초까지 다시 줄이고 냉각시간을 20초에서 18초로 줄였다.

그림 6. 두께설계 비교: 원설계1(좌), 개정2(우)

그림 6. 두께설계 비교: 원설계1(좌), 개정2(우)

개정2에 대하여 Moldex3D 해석을 통해, GoHope는 다음을 파악할 수 있었다:

- 3가지 변경 모두 제품외관 요구사항을 만족시킬 수 있었고, 부품의 광택면 위에 웰드라인이나 에어트랩이 없었음.

- 부품두께를 트리밍한 후, 냉각수온도를 25도씨로 설정한 것은 매우 효과적임이 증명되었음 (그림8).

- 보압시간은 단 5초로 낮출 수 있었고, 원설계7초보다 훨씬 낮았다 (그림 9).

- 부품변형이 현저히 감소되었다(그림10)

그림7. 부품의 광택면 위에 웰드라인과 에어트랩이 없음.

그림7. 부품의 광택면 위에 웰드라인과 에어트랩이 없음.

그림8. 부품두께를 트리밍하고 냉각수온도를 25도씨로 설정하는 것이 매우 효과적임이 증명됨.

그림8. 부품두께를 트리밍하고 냉각수온도를 25도씨로 설정하는 것이 매우 효과적임이 증명됨.

개정2에서 보여주듯이, 냉각시간이 16.7초로 단축될 수 있었음.

그림9. 보압은 5초로 충분하였고, 개정2를 결정한 후 가장 최적화된 설계가 선택됨.

그림9. 보압은 5초로 충분하였고, 개정2를 결정한 후 가장 최적화된 설계가 선택됨.

그림10. 개정2는 제품수축에 대한 상당한 개선으로 가장 적은 변형량을 나타냄.

그림10. 개정2는 제품수축에 대한 상당한 개선으로 가장 적은 변형량을 나타냄.

요약하면, Moldex3D 시뮬레이션 솔루션을 통해, GoHope는 제품설계와 공정파라미터를 효과적으로 최적화하여 가장 최적의 결과를 성취할 수 있었다. Moldex3D 해석의 검증으로, GoHope는 신뢰성있는 결정에 도달할 수 있었고, 변형문제를 개선하고 주기시간을 단축시키는데 개정2가 가장 이상적인 설계 선택이었음을 결론지을 수 있었다.

결론

Moldex3D 해석의 도움으로, GoHope는 효과적인 설계변경을 이루고 공정파라미터를 최적화하여, 제품변형에서 40% 이상의 놀랄만한 성과를 성공적으로 이루었다. 또한, 주기시간이 상당히 감소하여 전체적인 생산성을 증진하였다. 아래의 표는 원설계외 개정설계를 사용할 때의 생산비용에 대한 예측소요금액을 나타낸다. Moldex3D 기술을 제품설계와 제조개발에서 수행한 후, 전반적인 생산비가 ¥461,000 (CNY)까지 절감될 수 있었고, 이는 원설계 기준비용에서 52.3% 절약한 것에 해당한다. 또한, 본 사례연구로 제품수명관리(PLM)에서의 CAE기술 역할이 핵심적이며 필수불가결함을 보여주는 완벽한 사례가 될 것이다. CAE해석은 진정 제품개발주기에 가치 있는 전도사 역할을 제공한다.

| 원설계 | 개정 설계 | |||

| 금형비 | 100, 000 x 8 | 800,000 | 100, 000 x 4 | 400,000 |

| 금형시작 | 5,000 x 8 | 40,000 | 5,000 x 2 | 10,000 |

| 금형재작업 | 4,000 x 5 | 20,000 | 4,000 x 1 | 4,000 |

| 인건비 | 5,000 x 4 | 20,000 | 5,000 x 1 | 5,000 |

| ¥ (CNY) | 총비용 | 880,000 | 총비용 | 419,000 |