편집 : 코어테크 기술지원부 엔지니어 왕즈양

- 고객 : 켐니츠 공과대학

- 국가 : 독일

- 산업 : 교육

- 솔루션 : Moldex3D Advanced솔루션, 유동 분석 모듈 Flow, 보압 분석 모듈 Pack, 냉각 분석 모듈 Cool, 섬유 배향 모듈 Fiber, Designer BLM

켐니츠 공과대학은 현재 독일 작센 주에서 세 번째로 큰 대학이며, 만명이 넘는 재학생들이 다니고 있습니다. (출처: www.tu-chemnitz.de)

개요

사출 성형 공정에서 사용되는 열경화성 재료의 유동 특성은 이제까지 완벽하게 설명할 수 없었기 때문에, 충전 단계에서 열경화성 재료와 제품 벽면 사이에 발생하는 벽면 슬립(slip) 현상의 존재 여부는 알 수 없었습니다. 본 연구는 켐니츠 공과대학 학생들이 Moldex3D를 통해 충전 단계에서 폴리머의 벽면 슬립 현상을 예측하기 위해 개발한 효과적인 방법을 소개합니다. 또한, Moldex3D 재료 데이터베이스에 직접 입력할 수 있는 재료 데이터 시트를 생성함으로써, 열경화성 재료 사출 성형 공정에서 벽면 슬립 경계 조건을 시뮬레이션 할 수 있음을 보여줍니다.

문제점

- 충전 과정에서 열경화성 재료의 벽면 슬립 현상 조사.

- 열경화성 재료의 시뮬레이션을 수행하기 위한 재료 데이터 생성.

- 여러 가열 속도에서의 유변학 및 경화 역학의 마스터 곡선 예측.

솔루션

먼저 연구팀은 다양한 사출 성형 공정에 대한 실험 연구를 통해 열가소성 재료에서는 나타나지 않던 페놀 폴리머와 몰드 벽면 사이의 계면에서 심각한 슬립 현상을 발견했습니다. 두 번째 단계에서는 열경화성 사출 성형 화합물의 유변학적 특성과 열적 특성을 성공적으로 예측하였고, 세 번째 단계에서 연구팀은 수치계산법을 통해 재료 데이터 시트를 생성하고, 여러 가지 가열 속도에서의 점성 및 경화 역학의 마스터 곡선을 예측하였습니다. 마지막으로 연구팀은 데이터 시트를 Moldex3D의 재료 데이터베이스로 가져와 슬립 경계 조건의 고려하여 사출 성형 공정의 시뮬레이션 결과를 조사했습니다. 실험 결과, 열경화성 재료와 캐비티 표면 사이의 계면에서 심각한 슬립 현상이 발견되었습니다.

효과

- 열경화성 재료의 사출 성형 중 벽면 슬립 현상의 영향 검증.

- 열경화성 및 열가소성 재료의 유동 특성 비교.

- 사출 성형 시뮬레이션에 반영되는 재료 데이터 시트 생성.

사례 연구

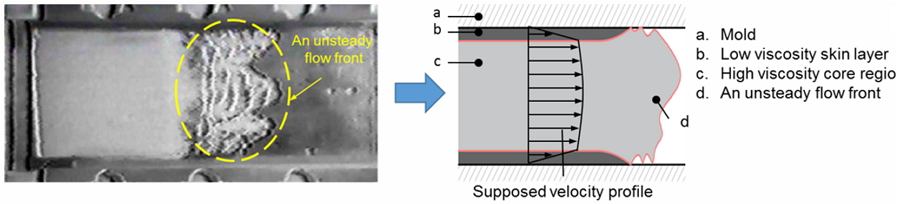

켐니츠 공과대학의 연구원인 Tran-Ngoc Tu 박사는 벽면 슬립 조건에서 열경화성 재료(Vyncolit X655 PF-(GF+Mineral) 80%)의 유동 특성을 연구하고, 충전 과정 중 유동 선단 및 캐비티 벽면 사이의 현상을 관찰한 결과, 열경화성 재료에 불안정한 유동 선단이 있는 것을 발견하였습니다(그림 1).

그림 1. 열경화성 페놀폴리머의 불안정한 유동 선단(왼쪽) 및 원래 예상되는 유동 특징(오른쪽)

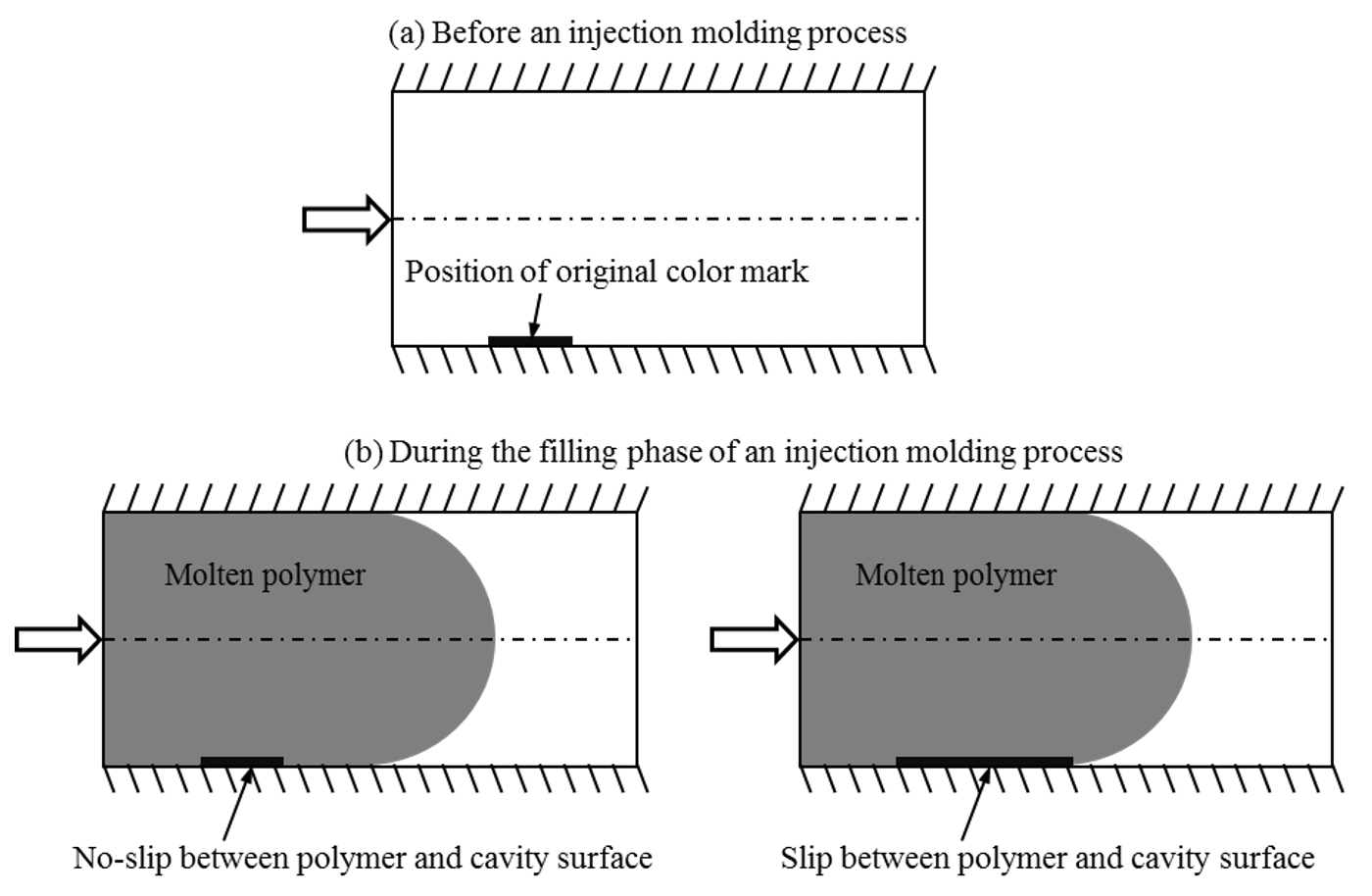

벽면 슬립 현상을 조사하기 위하여, 본 연구팀은 각 사출 주기가 시작되기 전에 캐비티에 수동으로 마크를 표시하고, 제품이 몰드에서 취출 된 후 제품 표면의 흰색 마크 위치를 분석하였습니다. 동일한 위치에 있다면 사출 주기가 완료된 후 벽면 슬립 현상이 없었음을 의미하고, 반대인 경우라면 폴리머와 캐비티 표면 사이에 분명한 벽면 슬립 현상이 있었음을 의미합니다. 그림 2는 벽면 슬립 현상을 관찰한 개략도입니다.

그림 2. 벽면 슬립 현상이 관찰된 실험 과정

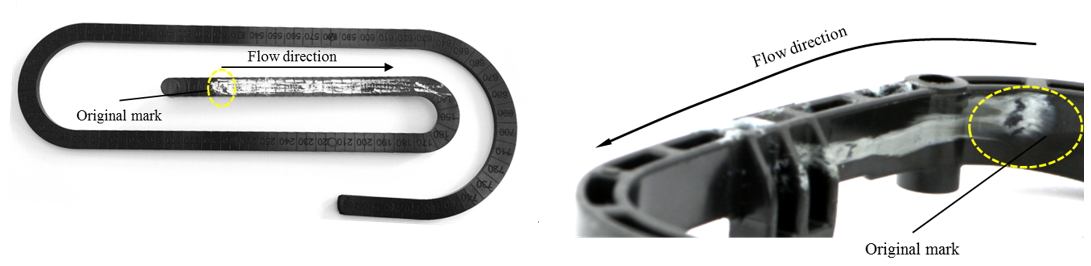

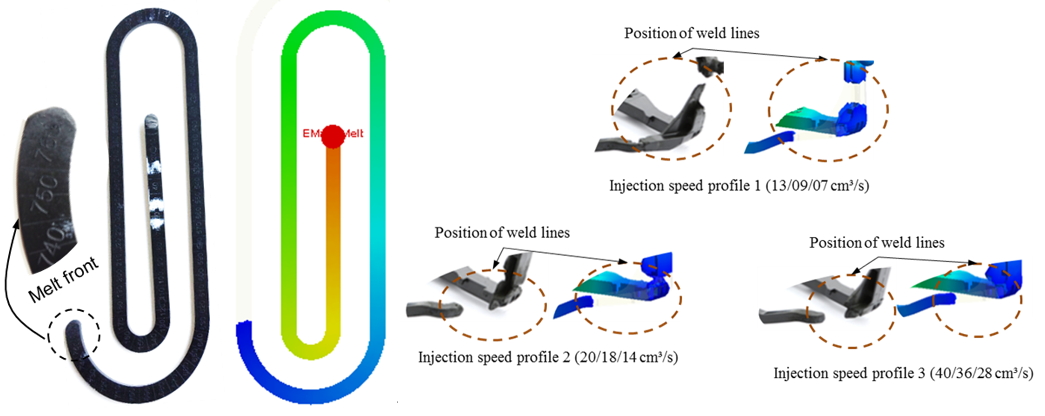

연구팀은 나선형 및 복잡한 산업 부품을 이용하여 벽면 슬립 현상, 웰드라인 위치와 유동 길이를 관찰하였습니다. 그림 3은 단일 사출 속도 프로파일을 사용한 나선형 부품의 유동 방향이고, 그림 4는 다중 사출 속도 프로파일을 사용한 복잡한 산업 부품의 유동 방향이며, 각 공정의 조건은 각각 표 1 및 표 2와 같습니다.

|

|

|||||||||||||

|

그림 3. 나선형 부품 |

표 1. 나선형 부품의 공정 조건 |

|

|

|||||||||||||

|

그림 4. 복잡한 산업 부품 |

표 2. 복잡한 산업 부품의 공정 조건 |

두 부품의 관찰을 통해 서로 다른 프로세스 조건으로 페놀 용융물과 캐비티 벽면 사이에는 분명한 벽면 슬립 현상이 있고, 흰색 표시가 표면의 용융 유동 방향을 따라 이동했음을 볼 수 있습니다. 그림 5는 두 부품의 벽면 슬립 현상입니다.

그림 5. 나선형 및 복잡한 부품의 캐비티 표면에서 미끄러진 흰색 표시

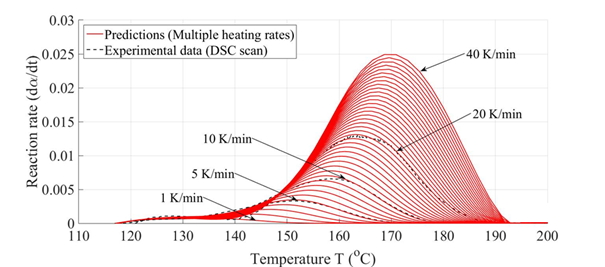

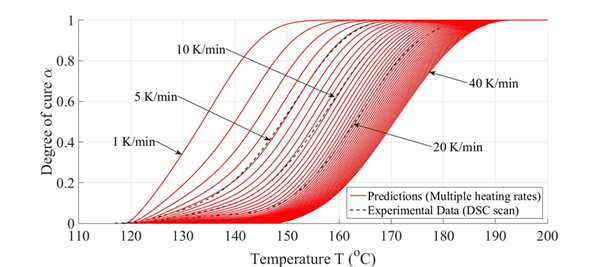

사출 성형의 수치 계산에서 재료 특성은 최종 시뮬레이션의 신뢰성에 영향을 미치는 중요한 요소 중 하나입니다. 본 사례에서는 시차 주사 열량계(DSC Q2000) 및 열전도 도계(DTC 300)로 재료의 열적 특성을 측정하고, 평판-평판 레오미터(AR 2000)로 재료의 유변학적 특성을 측정했습니다. 이어서 계측기로 측정한 데이터를 사용하여 수치 모델을 개발했습니다. 3가지 가열 속도에서 측정된 경화 역학은 5, 10, 20 K/min이고, 서로 다른 가열 속도에서 반응 속도와 경화 정도를 예측하는 데 사용된 Kamal모델(경화 역학 모델)은 각각 그림 6과 그림 7과 같습니다.

|

|

|

| 그림 6. 반응 속도 | 그림 7. 경화 정도 |

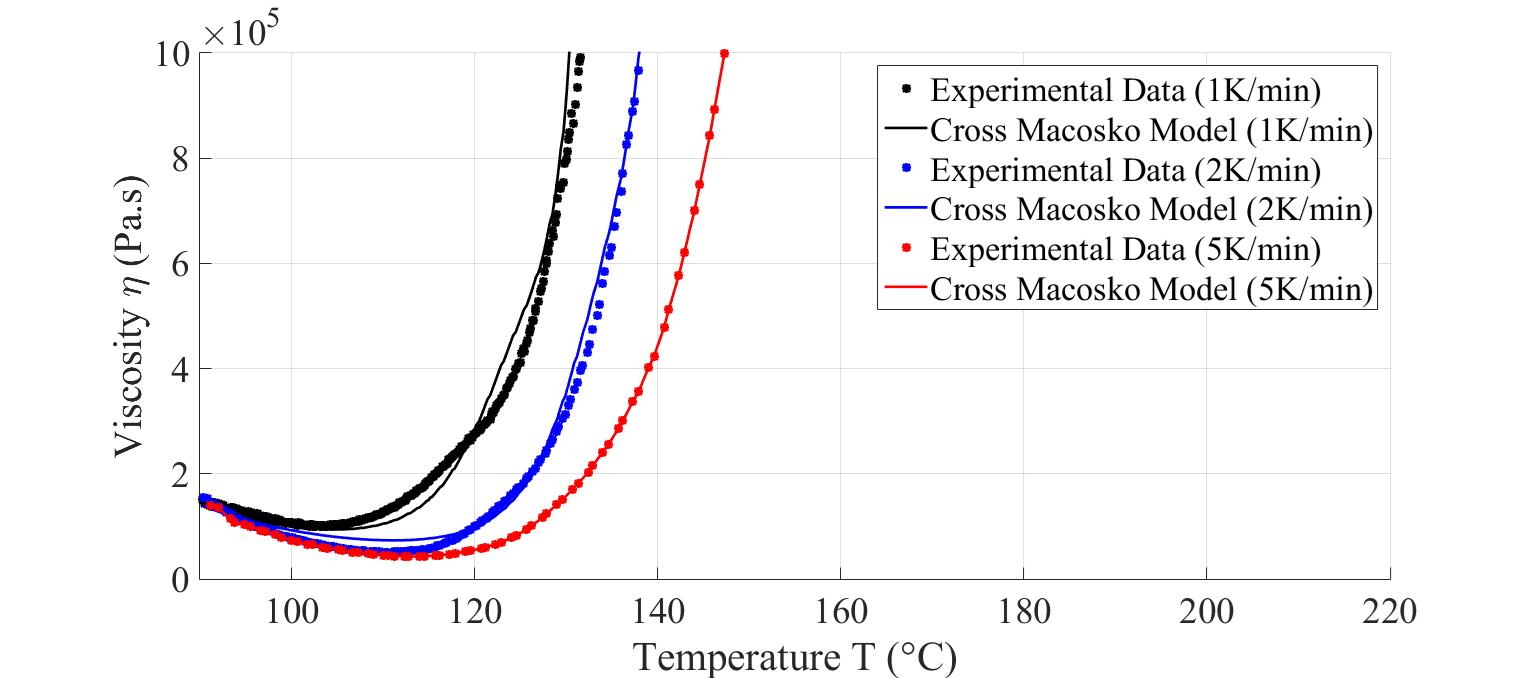

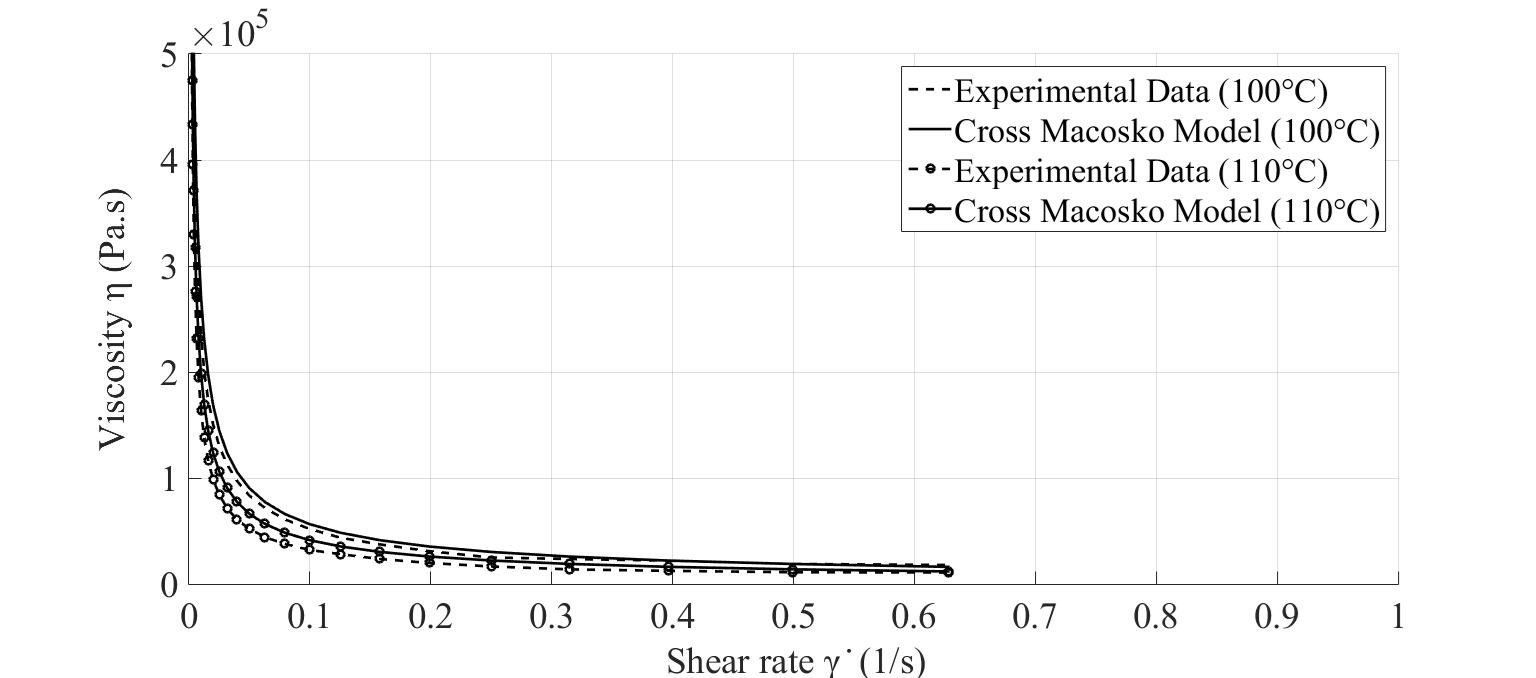

이어서 Cross-Castro-Macosko모델로 서로 다른 가열 속도에서 재료의 점도를 예측하였으며, 예측된 재료의 점도 곡선은 실험 결과와 일치합니다(그림 8, 그림 9).

|

|

|

| 그림 8. 온도에 따라 변화하는 점도 곡선 | 그림 9. 전단 속도에 따라 변화하는 점도 곡선 |

연구팀은 Moldex3D를 통하여 예측된 재료 특성을 재료 데이터 형식으로 변환하고, Moldex3D재료 데이터베이스로 가져와 시뮬레이션을 수행했으며, 나선형 부품의 벽면 슬립 조건에서 Moldex3D의 유동 길이 시뮬레이션 결과는 실험 결과와 일치하는 것을 관찰할 수 있었습니다. 복잡한 부품의 경우에는 시뮬레이션과 실험에서 서로 다른 사출 속도 프로파일을 사용하여 유동 패턴의 특성과 웰드라인이 나타날 수 있는 위치를 관찰했습니다. Moldex3D에 나타난 제품의 미성형 현상은 모든 다중 사출 속도 실험의 결과와 비슷하였으며, 연구팀은 충전이 불완전한 미성형 제품에서 웰드라인을 관찰할 수 있었습니다(그림 10).

그림 10. 충전이 불완전한 부품(왼쪽) 및 Moldex3D가 예측한 충전 특징 시뮬레이션 결과(오른쪽)

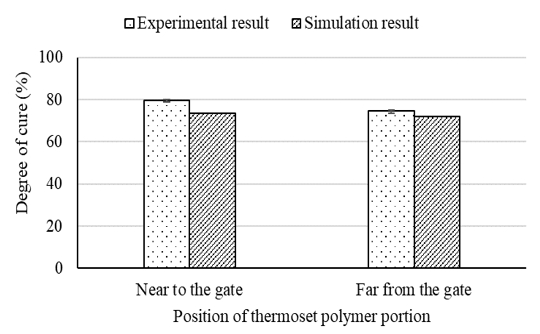

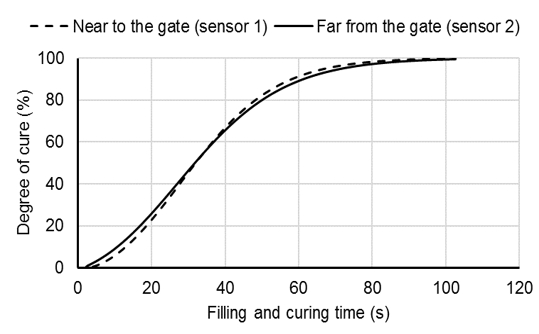

나선형 부품의 실험 결과에서 게이트 근처의 폴리머가 게이트에서 멀리 있는 폴리머보다 경화 현상이 더 높은 것으로 나타났습니다. 그림 11의 시뮬레이션 예측 값을 보면, 43초일 때의 경화 정도는 실험 데이터(79%)와 4% 차이가 나는 약 75%이며, 그림 12에서는 단지 50초 만에 용융 중심의 경화도가 79%에 도달하는 것을 볼 수 있습니다. 이를 통해 시뮬레이션에 사용되는 재료 데이터가 합리적임을 알 수 있습니다.

|

|

|

| 그림 11. 나선형 부품 경화 정도의 실험 및 시뮬레이션 결과 비교 (충전 및 경화 시간 43초) | 그림 12. 충전 및 경화 단계에서 Vyncolit X655 용융뮬의 경화 정도 시뮬레이션 |

결과

Moldex3D의 분석과 실험 결과의 비교를 통해 연구팀은 제품의 캐비티 표면 및 고분자 용융물 사이에는 분명한 벽면 슬립 현상이 있음을 관찰하였습니다. 또한 Moldex3D로 열경화성 재료의 사출 성형 경화 정도, 유동 길이, 압력 분포, 점도 및 웰드라인 등의 현상을 시뮬레이션 하였으며, 그 예측 결과는 실험과 매우 일치하였습니다. 이를 통해, Moldex3D가 제공하는 수치 시뮬레이션 방법이 사출 성형 과정에서 실제 조건을 예측하는 이상적인 솔루션임을 알게 되었습니다.